|

|

Категория:

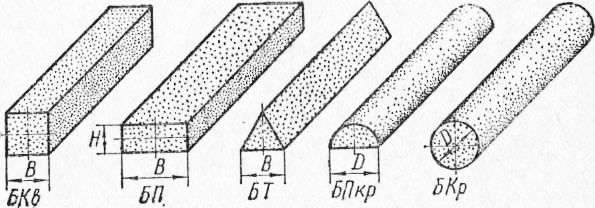

Помощь рабочему-инструментальщику Далее: Алмазные инструменты К абразивным инструментам относятся шлифовальные круги, бруски, головки, шкурки и пасты, которые слесарь широко использует в своей работе. Характеристика абразивных инструментов. Каждый абразивный инструмент характеризуется материалом, зернистостью, связкой, твердостью и структурой. Кроме того, абразивные инструменты характеризуются степенью уравновешенности, механической прочностью, формой и размерами. Зернистость, как нам уже известно, определяется величиной зерен абразива. Зернистость инструмента оказывает влияние на шероховатость обработанных поверхностей, качество поверхностного слоя, точность обработки и производительность. Инструменты зернистостью 200…160 и 125…80 применяют для грубого шлифования и обдирочных операций. В этом случае интенсивность съема металла увеличивается. Абразивами с зернистостью 80…50 выполняют черновое шлифование, отрезку и предварительную заточку инструмента. Получистовое шлифование и заточку инструментов производят абразивами с зернистостью 40…16, чистовое шлифование — 25…12 и 12.„6, тонкое отделочное шлифование — 6…4 и доводку‘—М40…М20 и М14…МЗ. Связка. Абразивные инструменты изготовляют на керамической, силикатной, бакелитовой и вулкаиитовой связках. Керамическая связка (КО, К1, КЗ, К5, К7, К8, К13, К51) устойчива при высоких температурах, при работе с охлаждающими жидкостями обладает большой химической стойкостью, имеет большую пористость и хорошо отводит тепло. Инструменты на керамической связке изготовляют из карбида кремния и электрокорунда. Допустимая скорость обработки инструментами на этой связке — 35 м/с. Силикатная связка (С) применяется редко, так как не обеспечивает прочного закрепления зерен в инструменте. Под влиянием влаги круги размягчаются. Наиболее широко распространена бакелитовая связка (Б1, Б2, БЗ), которая используется при изготовлении инструментов из любых абразивных материалов с различной зернистостью. Инструменты на этой связке обладают высокой прочностью и эластичностью, достаточной стойкостью при переменных нагрузках, работают на скоростях 35…40 м/с. Бакелитовая связка оказывает полирующее действие. К недостаткам ее следует отнести потерю твердости инструмента при нагреве до t — 200…250 °С и недостаточную устойчивость против действия щелочных охлаждающих жидкостей. Вулканитовую связку (B1, В2, ВЗ, 1ГК, 2ГК, ЗГК, 4ГК) применяют при изготовлении инструментов для прорезных и отрезных операций, а также для отделочного шлифования. Борсодержащие и ситалловые связки дают возможность изготовлять более прочные инструменты, позволяющие работать со скоростью 60 м/с. В последнее время создают связки, в состав которых кроме окиси бора входят окиси лития, бария, фтора и некоторых других элементов. Твердостью абразивного инструмента принято называть сопротивление связки вырыванию зерен. Твердость абразивного инструмента не имеет ничего общего с твердостью абразивного материала. Для облегчения выбора абразивного инструмента по твердости стандарт предусматривает шкалу степеней твердости: Мягкие абразивные инструменты применяют для обработки минералокерамических и твердосплавных инструментов, среднемягкие — твердосплавных инструментов и оснастки, средней твердости — быстрорежущих инструментов, среднетвердые и твердые — инструментов и оснастки, изготовленной из конструкционных сталей, весьма твердые и чрезвычайно твердые — для правки шлифовальных кругов. Структура. Под структурой понимается строение абразивного инструмента, характеризуемое количественным соотношением объема абразивных зерен, связки и пор. Различают три группы структур. Номера структур 0, 1, 2 и 3 называют плотными, структур 4, 5, 6, 7 и 8 — средними, а структур 9, 10, 11 и 12 — открытыми. Инструменты с плотной структурой, содержащей много зерна и имеющей поры малых размеров, используются для операций доводки. Изготовляются они на бакелитовой связке. Заточку режущих инструментов осуществляют инструментами со средней или открытой структурой, изготовляемыми на керамической связке. Шлифовальные круги. В соответствии с ГОСТом 2424—75 абразивная промышленность выпускает 14 типов шлифовальных кругов, различных по форме и размерам. Типы и размеры шлифовальных кругов, получивших наибольшее распространение при изготовлении инструментов и технологической оснастки, приведены в табл. 2. Так, круги ПП (прямого профиля) служат для профильного шлифования и заточки режущих инструментов по задним поверхностям; ЗП (с коническим профилем) — для шлифования шаблонов и заточки многолезвийного инструмента; ПВ (с выточкой) — для шлифования внутренних поверхностей и заточки инструмента; ПВК (с конической выточкой)—для заточки резцов и долбяков по передней поверхности; К (кольцевые)—для шлифования плоских поверхностей торцем круга; ЧЦ (чашечные цилиндрические) — для шлифования плоских поверхностей торцем круга и для заточки резцов; ЧК (чашечные конические) — для заточки многолезвийного инструмента и шлифования направляющих; Т (тарельчатые)—для заточки фрез, метчиков, разверток и шлифования профильных шаблонов. Чтобы правильно выбрать круг, необходимо знать его характеристику. Такая характеристика в виде условных обозначений наносится несмываемой краской на поверхность круга. Например, маркировка: ЧА324А25СМ1К5ПП250 X 25 X 7635 м/с обозначает: ЧАЗ — Челябинский абразивный завод; 24А — электрокорунд белый; 25 — зернистость; СМ1—твердость; К — связка керамическая; 5 — структура; ПП — форма круга; 250X25X76 мм — размеры круга; 35 м/с — допустимая рабочая окружная скорость. На кругах для скоростного шлифования (и = 50 м/с) дополнительно наносят красную полосу или надпись «Скоростной», а на кругах для внутреннего шлифования с окружной скоростью v = 65 м/с — две красные полосы. На высокопористых кругах дополнительно обозначают зернистость наполнителя. Шлифовальные головки. Для ручных электрических и пневматических машин, а также для машин с гибким валом применяют абразивные шлифовальные головки. Они насаживаются на стальную оправку и закрепляются на ней эпоксидным клеем либо ортофосфорной кислотой с окисью меди. Используются шлифовальные головки в тех же случаях, что. и борфрезы, но работают они на скоростях резания шлифования. Абразивный материал головок — электрокорунд, монокорунд и карбид кремния, связка — керамическая. Абразивные бруски широко применяются при ручной обработке шаблонов и скоб и заправки режущих кромок инструментов. Бруски изготовляют из белого электрокорунда и зеленого карбида кремния на керамической и бакелитовой связках. Зернистость брусков из электрокорунда — 25, 20, 16, 12, 10, 8, 5, 4, 3, М40, М20 и М14, а из карбида кремния—16, 12, 10, 8, 6, 5, 4, 3, М40, М28, М20 и М14. Шлифовальные бруски могут быть квадратными БКв с Б = 3,5…25 и длиной 40…200 мм; плоскими БП с В = 8…40, Н=4…20 и длиной 25…200 мм; трехгранными БТ с В = 6…18 и длиной 150 мм; полукруглыми БПкр с D=13…18 и длиной 130…200 мм и круглыми БКр с D = 6…16 и длиной 100…150 мм. Широко используются они при вихревой абразивной обработке, производительность которой и качество получаемой поверхности зависят от марки и зернистости абразивного материала, твердости и вида связки брусков. Траектория движения зерен при вихревой обработке криволинейна, поэтому наименьшую шероховатость поверхности можно получить при использовании брусков зернистостью 6, 8, 10, 12 и даже 16. Твердость брусков влияет на удельное давление, определяющее производительность процесса. Наибольшее применение получили бруски твердостью СМ1 — С1. Вихревую обработку деталей из углеродистых инструментальных сталей осуществляют брусками из белого электрокорунда, а из легированных сталей — брусками из зеленого карбида кремния. Высокое качество обработки достигается при использовании алмазных и эль-боровых брусков. Шлифовальные шкурки изготовляют путем нанесения на бумагу или ткань абразивного зерна и закрепления его с помощью клея. Абразивный слой наносят электростатическим и механическим способами. В зависимости от этого различают шкурки ЭС и МС. В качестве абразивного материала применяют электрокорунды и карбиды кремния. Зернистость материалов, наносимых на бумажную основу, — от 50 до М40, а на тканевую—он 125 до М40.

Рис. 1. Формы абразивных брусков.

Шлифовальная шкурка поставляется в листах размерами 230X310, 240X310 и 275X310 мм и в рулонах длиной 20, 30, 50 и 100 м на бумажной основе и длиной 30 и 50 м на тканевой основе. Абразивные пасты для доводки и полирования состоят из плавких связок и абразивных или полируемых материалов вместе с добавками поверхностно-активных веществ в виде олеиновой и стеариновой кислот. Пасты делятся на две группы: из твердых абразивных материалов и из мягких. Основные виды твердых материалов — электрокорунд, наждак, карбид кремния, карбид бора, алмаз, а мягких — окись железа, окись хрома, венская известь, маршаллит, окись алюминия. Зернистость абразивных материалов в пастах — от 12 до М5. Мягкие материалы применяются только в виде тончайшей пыли, а твердые для предварительной доводки в виде порошков зернистостью 4—3 и для чистовой доводки — зернистостью М28—М5. Пасты на основе карбида бора служат для доводки режущих инструментов. Они бывают грубыми, состоящими из 85% карбида бора М40 и 15% парафина, и тонкими — 70% карбида бора М10…М14 и 30% парафина. Пасты на основе окиси хрома предназначены для доводки измерительных инструментов. В настоящее время используется три основных вида этих паст: доводочные ГОИ, притирочные мазеобразные и полировочные литые в брусках. Величина съема металла пастами в несколько раз больше, чем абразивными микропорошками. Так, паста ГОИ 40 мкм обеспечивает шероховатость поверхности Ra — 0,080…0,040 мкм, при этом она в 4 раза производительнее корундового микропорошка М10. С помощью паст можно получить шероховатость поверхности до Ra = 0,040…0,020 мкм, чего тонкими абразивами достичь весьма трудно. На основе электрокорунда с присадкой титана (ЭБТ) или хрома (ЭБХ) изготовляют пасты для доводки сопрягаемых деталей технологической оснастки. Реклама:Читать далее:Алмазные инструментыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|