|

|

Категория:

Шлифование и полирование стекла Основные понятия. Слово «абразив» в переводе с латинского означает «скоблить». Абразивная обработка — это обработка резанием, осуществляемая множеством абразивных зерен. Абразивный материал — это природный или искусственный материал, который используют для обработки резанием поверхностей стекла, ситаллов, минералов и других материалов. К природным абразивным материалам относятся: алмаз, гранаты, корунд, кремень, мел, песчаник, наждак, пемза, кварцевый песок, трепел. Из искусственных наиболее распространены электрокорунд, карбид кремния, материалы на основе нитрида бора, карбид бора, синтетический алмаз. Твердость абразивных материалов определяют по относительной шкале твердости, шкале Мооса. Для того чтобы абразивный материал можно было использовать при обработке стекла резанием, этот материал обрабатывают. Куски его размельчают в дробилках до определенных размеров, затем зерна очищают от посторонних примесей, подвергают химической и термической обработке, просеивают на ситах для сортировки по размерам (классифицируют). Измельченный, обогащенный и классифицированный абразивный материал называется шлифовальным при диаметре зерен не меньше 0,035 мм, полировальным при среднем диаметре зерен от 0,01 до 0,03 мм. Совокупность зерен в заданном интервале размеров называется фракцией (под размерами зерен абразивного материала понимается условная величина, выражаемая наименьшими размерами ячейки сита в свету, через которое проходит абразивное зерно). Различают пять фракций абразивных зерен: основную, крупную, предельную, мелкую и комплексную. Основная фракция — это фракция, преобладающая в материале по массе, объему или числу зерен. В крупной фракции размеры зерен превышают размеры зерен основной фракции на один интервал, в предельной фракции размеры зерен превышают размеры зерен крупной фракции. В мелкой фракции — размеры зерен меньше размеров зерен основной фракции на один-два интервала. Комплексная фракция включает две или более фракции. Абразивный материал имеет такие характеристики, как зернистость и зерновой состав. Зернистость — характеристика конкретной совокупности абразивных зерен, выраженная размерами зерен основной фракции, зерновой состав (табл. 1) — это характеристика материала, представляет собой отношения масс, объемов или чисел зерен каждой фракции к общей массе, объему или числу зерен материала. По зернистости абразивные материалы разделяются на четыре группы: 1 — шлифзерно (200, 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16), 2 —шлифпорошки (12, 10, 8, 6, 5, 4, 3), 3 — микропорошки (М63, М50, М40, М28, М20, М14), 4 —тонкие микропорошки (М10, М7, М5, МЗ, Ml). Чем выше зернистость материала, тем мельче размер его зерен. Каждая зернистость абразивного материала имеет несколько фракций зерен. Чем ближе размеры зерен абразивного порошка к размерам основной фракции, тем однороднее абразивный материал. Характеристика материалов. При обработке стекла применяют следующие абразивные материалы. Кварцевый песок — распространенный и дешевый материал. Твердость по шкале Мооса 7 (твердость обычного стекла 6. ..7), плотность 2,6-103 кг>/м3. Песок состоит из зерен от 0,1 до 2 мм. При классификации песка получают песочный шлам, который иногда используют как полирующий материал. Природный корунд (обозначается буквой Е) – модификация глинозема. Как правило, содержит примеси, которые его загрязняют и окрашивают. Такой корунд обогащают — дробят, очищают и классифицируют. Плотность корунда 3,95-103… 4,1-103 кг/м3, твердость по шкале Мооса 9. Наждак — горная порода, содержащая до 70% мелкокристаллического корунда в сочетании с магнетитом, гематитом, пиритом, шпинелью и слюдами. Наждак бывает черного, серого или зелено-серого цвета; его твердость 8.. .9. Наждак очень трудно поддается обогащению. Природный алмаз — одна из трех разновидностей химически чистого углерода; плотность 3,0.. .3,6-103 кг/м3, твердость по шкале Мооса 10 (по твердости уступает лишь искусственному материалу — борсиликарбиду). Алмаз — редкий и дорогой материал, поэтому его применение ограничено. Алмазы, применяемые в качестве абразивного материала, называют техническими. Для обработки стекла используют отходы алмазов, образующиеся при изготовлении крупных кристаллов— драгоценных камней. Эти отходы носят названия: борт, баллас и карбонадо. Борт— кристаллы неправильной формы размеров 1,5…3 мм мутного и серо-зеленого цвета; баллас— кристаллы шаровой формы с буроватым оттенком таких же размеров, что и борт; карбонадо — тонкозернистые, иногда пористые агрегаты черного или бурого цветов овальной формы размерами 2.. .3 мм. Алмаз применяют в виде единичных жестко закрепленных зерен и в виде мелкой крошки — пудры, за-вальцованной в вязкий металл. Массу алмаза измеряют в каратах; один карат соответствует 0,2 г. Средняя масса зерна технического алмаза равна приблизительно 0,06 карата. Карбид бора — соединение углерода с бором, обладает наиболее высокой из всех карбидов химической стойкостью. Карбид бора получают в электропечах при температурах 2000 — 2350°С из технической борной кислоты и малозольного углеродистого материала (нефтяного или пекового кокса, сажи). Твердость по шкале Мооса близка к твердости алмаза, плотность— 2,5-103 кг/м3. Карбид кремния — соединение кремния с углеродом. Химически чистый карбид кремния бесцветен, а технический окрашен в серый или серо-зеленый цвет. Твердость 8.. .9,5, плотность колеблется 3,1 • 103.. .3,4-103 кг/м3. Различают два вида карбида кремния — черный и зеленый: черный в зависимости от содержания SiC имеет разные обозначения: при содержании в продукте до 97% SiC он имеет индекс 53С, при 98%—54С, зеленый обозначается 63С. Нитрид бора — химическое соединение бора и азота. Различают две разновидности нитрида бора: кубический и вюрци-тообразный нитрид бора. Эти разновидности соответственно имеют плотность 3,45-103 и 2,29-103 кг/м3, твердость приближается к твердости алмаза. ЭлеКтр о корунд — кристаллический глинозем, который получают электродуговой плавкой. Заводы выпускают электрокорунд различных сортов: белый (корракс или алунд), нормальный (черный) и монокорунд. Твердость по Моосу около 9, плотность зависит от содержания глинозема и примесей и колеблется от 3,25-103 до 4,01-103 кг/м3. Электрокорунд имеет различные обозначения в зависимости от сорта, содержания А1203 и примесей: нормальный электрокорунд, содержащий AI2O3 92%, обозначают: 13А, 93% — 14А, 94% — 15А; белый электрокорунд при содержании А1203 98% обозначают: 22А; 99% —23А; 99,3% — 24А; свыше 99,3% — 25А; монокорунд обозначают в зависимости от содержания А120з — 42А, 43А, 44А. На базе белого электрокорунда изготовляют хромистый ЗЗА и 34А, титанистый 37А, циркониевый 38А, хромтитанистый — 91 А, 92А, 93А. Пемза — изверженная, излившаяся вулканическая пористая порода, которая плавает в воде. Основные компоненты пемзы: кремнезем, глинозем и полевые шпаты. Цвет пемзы — от светлых тонов серого до черного. Пемзу измельчают и классифицируют по зерновому составу и твердости. Твердость пемзы — 6,. плотность— 1,4-103 кг/м3. Трепел, или инфузорная земля,— высокопористая, слабо сцементированная или рыхлая осадочная порода кремнеземистых остатков. В ней могут содержаться примеси: глинистые минерал, карбонат кальция, оксиды железа, алюминия, а также различные органические остатки. Трепел, как правило, окрашен в желтый цвет, его плотность 0,7-103 — 1,2-103 кг/м3. Чтобы использовать в качестве полирующего материала, его дробят и классифицируют. Крокус — тонкодисперсный оксид железа. Основная масса его состоит из частиц размером 0,1 — 1,5 мкм, плотность около 5,2-103 кг/м3. Крокус применяют в качестве полирующего материала. Возможность применения для полирования и качество крокуса зависят от вида сырьевого материала и способа получения. Оловянная зола — оксид олова, который получают при сжигании олова; применяют как полирующий материал. Полирит — состоит из оксидов редкоземельных элементов, в основном диоксида церия и оксидов лантана, неодима, празеодима. Размер частиц полирита 10 мкм, плотность — 5,8 -103… 6,2-103 кг/м3. Полирит — дорогостоящий материал. Абразивная способность его в 2…3 раза выше, чем крокуса: он придает стеклу блеск и прозрачность, которые долго сохраняются. Регенерация материалов. При механической обработке стекла зерна абразивов разрушаются и абразивный материал загрязняется осколками стекла или металла. Очистка абразивного материала называется регенерацией. В промышленном производстве отработанные абразивы регенерируют, процеживая абразивную суспензию через сита и промывая кислотами. Грубую сортировку проводят на вибрационных ситах. Осколки стекла удалять сложно, так как плотность стекла и абразивов почти одинакова. Однако, если в абразиве содержится не более 50% сошлифованного стекла, оно существенно не влияет на качество обработки поверхности изделия; при использовании такого абразива нужно увеличить время шлифования.

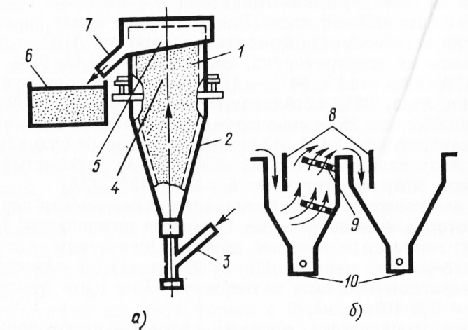

Рис. 1. Классификация абразивного материала:

а — в периодически действующем коиусе, б — в бункерах непрерывного действия; 1 — абразив, 2— конусная часть, 3 — труба, 4 — цилиндрическая часть, 5— желоб, 6 — отстойник, 7— лоток, 8 — перегородки, 9 — решетка, 10 — разгрузочное отверстие

На заключительной стадии регистрации абразивные материалы промывают водой и классифицируют по фракциям. Величину зерна определяют по размеру стороны минимального квадратного отверстия сита, через которое проходит это зерно. Порошки крупнее 75…40 мкм разделяют на соответствующие классы на ситах (грохотах). Эту операцию называют грохочением. При просеивании абразивного порошка через одно сито получают два продукта: верхний, в состав которого входят зерна размером больше отверстия сита, и нижний, прошедший через сито. Последовательный ряд размеров отверстий сит, примененных при грохочении, называют шкалой классификации. Более производительный и дешевый способ — гидравлическая классификация. При этом способе зерна абразива разделяют на фракции благодаря различной скорости их осаждения в воде. Гидравлическая классификация осуществляется в спокойной воде и восходящем потоке. Классификацию в спокойной воде проводят в цилиндрических сосудах. Частицы абразива определенного размера осаждаются из предварительно взболтанной в течение заданного времени суспензии. Этим методом можно получить фракции с маленьким интервалом зернистости. Однако для классификации материала этим методом требуется много времени. Для классификации абразива в восходящем потоке служат периодически действующие конусы и бункера-классификаторы непрерывного действия. В периодически действующем конусе (рис. 1, а) исходный абразив помещают в конусную часть в количестве, не превышающем 0,3 ее объема. Через трубу в конус подают воду. Восходящий поток воды сливается из цилиндрической части конуса через желоб. По лотку вода направляется в отстойник. Сначала воду подают в конус с малой скоростью, затем скорость потока воды увеличивают. При этом в первый момент из конуса удаляются мелкие, а затем все более крупные частицы абразива или стекла. Классификация в периодически действующем конусе более производительна, чем в спокойной воде. Недостаток этого вида классификации — периодичность. Таким способом разделяют на фракции мелкий абразивный материал, главным образом порошки корунда и карбида кремния. В бункере непрерывного действия (рис. 1, б) суспензия отработанного абразива благодаря перегородке направляется вниз. Затем поток поднимается кверху и переливается во второй классификатор. Во второй классификатор поступают только те частицы, скорость осаждения которых меньше скорости восходящего потока. Второй классификатор имеет большее сечение и меньшую скорость потока, поэтому в нем оседают уже более мелкие частицы. Осажденный в классификаторах абразив непрерывно выгружают через разгрузочные отверстия. В классификаторах иногда устанавливают решетки сопротивления, выравнивающие скорость потока по всему сечению. Реклама:Читать далее:Абразивные инструменты при обработке стеклаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|