|

|

Категория:

Помощь рабочему-инструментальщику В алмазных инструментах — шлифовальных кругах, головках, брусках для хонингования, надфилях и др.— абразивным материалом является алмазный порошок, зерна которого закрепляются с помощью связующего вещества.

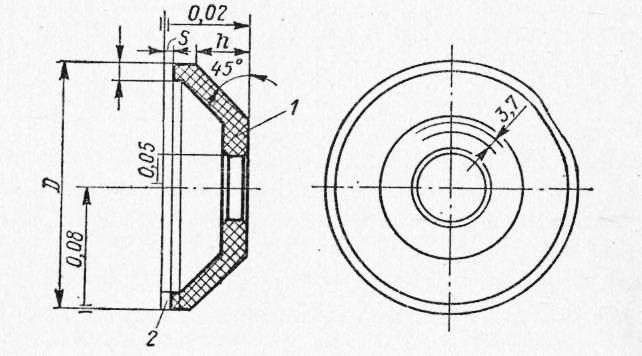

Рис. 1. Алмазный круг.

Алмазные круги состоят из дюралюминиевого или пластмассового корпуса (рис. 1) и алмазоносного слоя, в который входят алмазный порошок, связка и наполнитель. Конструкция и форма корпуса соответствуют форме рабочей части круга и обеспечивают крепление его на станке. Главными характеристиками алмазоносного слоя являются: зернистость порошка, вид связки и концентрация в ней алмаза. Зернистость алмазного порошка определяет производительность обработки, шероховатость получаемых поверхностей и удельный расход алмазов. При работе крупнозернистыми кругами производительность увеличивается, а удельный расход алмазов уменьшается, однако шероховатость поверхности ухудшается. Алмазные круги изготовляют зернистостью 50…40, а для обработки инструмента и оснастки — 12…6. Связка необходима для закрепления зерен алмаза в инструменте. Выбор связки зависит от свойств обрабатываемого материала, требований к производительности и качеству обработки, стойкости круга. Алмазные круги изготовляют на органических, керамических и металлических связках. В качестве органических связок применяют фенол-формальдегидные смолы (бакелиты) различных марок. Для повышения механической прочности в связку вводят наполнители в виде порошков из абразивов, металлов или карбидов тугоплавких металлов. Органические связки условно обозначаются индексом Б с дополнительным цифровым или буквенным индексом, например, Б1, Б2, БК и т. п. Индекс характеризует содержание наполнителя или других добавок в связке. Алмазные круги на органических связках целесообразно применять для доводочных операций и при заточке инструментов с небольшими припусками. Керамические связки используют в виде соединений окислов, глинистых и стеклообразных веществ с температурой спекания не выше 800 °С. Обозначаются они индексом К с дополнительным цифровым или буквенным индексом, например, K1, К2, К3 и т. п., характеризующим вид связки и ее состав по основным компонентам. Круги на керамической связке отличаются высокими режущими свойствами и применяются для предварительной обработки твердосплавного инструмента с повышенными припусками. Их можно использовать также для одновременной заточки твердосплавной пластинки и стальной державки. Металлические связки для алмазных инструментов представляют собой металлы или их сплавы, получаемые путем прессования и спекания методом порошковой металлургии. После затвердевания металла в результате охлаждения равномерно распределенные в нем зерна алмаза прочно закрепляются. Металлические связки обозначаются общим индексом М с присоединением цифровых и буквенных индексов, например, M1, М5, M10, М11 и т. п., характеризующих состав и свойства связки. Круги на металлических связках обеспечивают высокие точность и производительность шлифования при малом расходе алмаза. Они служат для полу-чистовой обработки инструментов, образования струж-коломных канавок и разрезки твердосплавных заготовок и пластин. Наиболее распространены вольфрамо-кобальтовая, железоникелевая и медно-оловянная связки. Концентрация алмазного порошка — это объемное или весовое содержание его в алмазоносном слое инструмента. Условно она выражается в процентах. Выпускают инструменты с 25, 50, 100, 150 и 200%-ной концентрацией алмазного порошка. При 100%-ной концентрации алмазный порошок составляет 25% алмазоносного слоя, связка — 50% и наполнитель — 25%, при этом в 1 см3 слоя содержится 4,39 карата алмазного порошка. Для большинства операций шлифования и доводки наиболее универсальными являются круги со 100%-ной концентрацией алмазов на металлической связке и 50%-ной на органической. Крупнозернистые круги на металлической и органической связках изготовляют со 100%-ной концентрацией алмазного порошка. Круги с высокой концентрацией алмазов используют при небольших контактах инструмента с обрабатываемой поверхностью. Форма и размеры алмазных кругов определяются ГОСТами 16167—70…16180—70. 14 типовых форм кругов образуют более 200 типоразмеров. Их выпускают с наружным диаметром 6…500 мм, толщиной алмазоносного слоя 1…5 мм и шириной слоя 2…50 мм. В инструментальном производстве находят применение круги плоские прямого профиля, плоские с выточкой, чашечные конические, тарельчатые и др. В маркировке круга приведены характеризующие его основные данные. Круги из эльбора. Шлифовальные круги из кубического нитрида бора (эльбора) служат для обработки инструментов из высоколегированных сталей, тонкого шлифования профиля резьб, машинных мётчиков и микрометрических винтов и отделочного шлифования калибров. Промышленностью выпускаются круги: ЛПП — плоские прямого профиля на связке К диаметром 80…400 мм; Л1ПП — плоские прямого профиля без корпуса на связке Б диаметром 4…17 мм; ЛЧК — чашечные конические на связке Б диаметром 50…200 мм; ЛТ, Л1Т и ЛЗТ — тарельчатые на связке Б диаметром 80…160 мм и др. Все круги маркируются. Маркировка эльборового круга ИЛ 012С21007К12151978 обозначает: И —Ленинградский абразивный завод «Ильич», ЛО — марка эльборового порошка, 12 — зернистость, С2 — степень твердости, 100 — концентрация в условных процентах, 7К — структура, 1215 — номер круга, 1978 — год изготовления. Алмазные шлифовальные головки имеют форму тел вращения и состоят из рабочей части и цилиндрического хвостовика, с помощью которого закрепляются в специальном патроне или шпинделе станка. Головки предназначены для обработки инструмента и технологической оснастки, главным образом отверстий и пазов небольших размеров. В зависимости от формы обрабатываемой поверхности и метода шлифования применяют головки с различной формой рабочей поверхности. Изготовляют головки из алмазных порошков зернистостью 40/28, 50/40, 60/40, 63/50 и выше — до 200/160. Концентрация алмазов в алмазоносном слое — 100 или 50%. Работают они со скоростью 20…25 м/с. Алмазные бруски изготовляют из пороожов синтетических алмазов марок АСО, АСР и АСВ зернистостью 160/125, 125/100, 100/80, 80/63, 63/50 и 50/40 на органической, металлической и керамической связках. На одной или нескольких поверхностях брусков нанесен алмазоносный слой. Бруски бывают ручные, хонинго-вальные и суперфинишные. Ручные бруски состоят из ручки и закрепленного на ней алмазоносного слоя. Хонинговальные и суперфинишные бруски предназначены для машинной обработки внутренних и наружных поверхностей. Они имеют простую форму и широкую номенклатуру стандартных типоразмеров. Особенно широко они применяются при вихревой обработке деталей технологической оснастки. Обработку деталей из азотированных сталей твердостью HRC 62…65 рекомендуется осуществлять хонинговальными брусками из синтетических алмазов марки АСВ зернистостью 160/125…63/50 на металлической связке М или металло-силикатной МС15. Для съема больших припусков (0,1…0,13 мм) следует использовать эльборовые бруски зернистостью Л6…Л12 на керамической связке К2 твердостью СТ и Т. Для отделочной вихревой обработки при заданной шероховатости поверхности Яо = 0,16.,.0,02 мкм применяют суперфинишные бруски зернистостью ЛМ20…ЛМ40 на керамической связке СЮ твердостью СТ1…СТ2. Алмазные надфили изготовляются путем закрепления зерен алмазного порошка на стальном корпусе гальваническим способом. Алмазоносный слой состоит из порошков марок А, АСР, АСВ зернистостью 125/100, 100/80, 80/63, 63/50 и 50/40 или из микропорошков марок AM и АСМ зернистостью 60/40 на металлической связке, Надфили выпускают прямоугольной, квадратной, круглой, полукруглой, овальной, трехгранной и ромбической формы. Набором алмазных надфилей можно обрабатывать поверхности сложного профиля значительно более твердых материалов, чем при использовании стальных надфилей. Например, термически обработанных сталей твердостью HRC 60…64 и твердых сплавов. Алмазные пасты. Алмазные порошки выпускаются в виде шлифзерна, шлифпорошков и микропорошков (ГОСТ 9206—70). Поставляются они сухими в стеклянных банках массой в 1, 2, 3, 5, 10, 15, 25, 35, 50 и 100 карат. Каждая партия порошка сопровождается сертификатом с анализом зернового состава. При доводке алмазными порошками в незакрепленном (свободном) состоянии их смешивают с растительным маслом в пропорции 5—10 капель масла на 1 карат порошка. Норма расхода алмазного порошка на 1 см2 доводимой поверхности составляет 0,008 карата. Применение алмазных микропорошков обеспечивает получение поверхностей шероховатостью Ra = 0,2…0,02 мкм и значительное (в десятки раз) сокращение длительности процесса, Алмазные пасты изготовляют из порошков зернистостью 60/40 и мельче марок АСМ и AM. Пасты выпускаются в мазеобразном (М) и твердом (Т) виде с нормальной (Н), повышенной (П) и высокой (В) концентрацией алмазов. Мазеобразные пасты расфасовывают в тубы массой по 5, 10, 20, 40 и 80 г, а твердые — в пластмассовые или металлические коробки. Все пасты маркируются. Маркировка пасты АСМ 40/28 ПО (СТ СЭВ 206—75) обозначает: АСМ — марка синтетического алмаза, 40/28 — зернистость, П — повышенная концентрация алмазов, О — смываемая органическими растворителями. Реклама:Читать далее:Инструменты для правки круговСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|