|

|

Категория:

Сварка металлов Аргонодуговая сварка вольфрамовым электродом — дуговая сварка, осуществляемая с использованием вольфрамового электрода и внешней защиты аргоном, вдуваемым в зону сварки. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с подачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. При прямой полярности (плюс на изделии, минус на электроде) лучше условия термоэлектронной эмиссии, выше стойкость вольфрамового электрода и допускаемый предельный ток. Допускаемый ток при использовании вольфрамового электрода диаметром 3 мм составляет ориентировочно при прямой полярности 140—280 А, обратной — только 20—40 А, при переменном токе — промежуточное значение 100—160 А. Дуга на прямой полярности легко зажигается и горит устойчиво при напряжении 10—15 В в широком диапазоне плотностей тока. При обратной полярности возрастает напряжение дуги, уменьшается устойчивость ее горения, резко уменьшается стойкость электрода, повышается его нагрев и расход. Эти особенности дуги обратной полярности делают ее непригодной для непосредственного применения в сварочном процессе. Однако дуга обратной полярности обладает важным технологическим свойством: при ее действии с поверхности свариваемого металла удаляются окислы и загрязнения. Это явление объясняется тем, что при обратной полярности поверхность металла бомбардируется тяжелыми положительными ионами аргона, которые, перемещаясь под действием электрического поля от плюса (электрод) к минусу (изделие), разрушают окисные пленки на свариваемом металле, а выходящие с катода (поверхности изделия) электроны способствуют удалению разрушенных окисных пленок. Этот процесс удаления окислов называется катодным распылением. Указанное свойство дуги обратной полярности используют при сварке алюминия, магния, бериллия и их сплавов, имеющих прочные окисные пленки. Но так как при постоянном токе обратной полярности стойкость вольфрамового электрода низка, то для этой цели используют переменный ток При этом удаление пленки, т. е. катодное распыление, происходит, когда свариваемое изделие является катодом. Таким образом при сварке неплавящимся электродом на переменном токе в определенной степени реализуются преимущества дуги прямой и обратной полярности, т. е. при этом, обеспечивается и устойчивость электрода и разрушение окисных пленок.

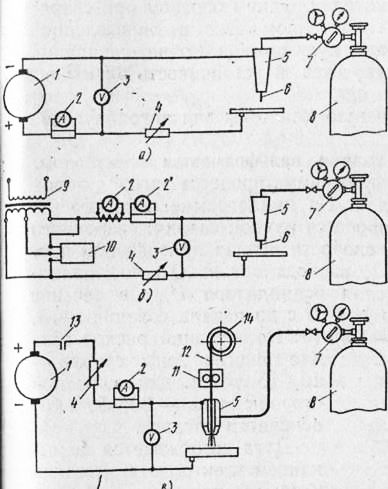

Рис. 1. Электрическая и газовая схемы сварки в защитных газах:

а — неплавящимся электродом в инертных .газах на постоянном токе прямой полярности, б — то же, на переменном токе, в — плавящимся электродом на постоянном токе обратной полярности; 1 — сварочный преобразователь, 2 — амперметр, 3 — вольтмртр, 4 — балластный реостат, 5 — горелка, — вольфрамовый электрод, 7 — редуктор-расходомер для защитного газа, 8 — баллон с защитным газом, 9 — сварочный трансформатор, 10 — осциллятор, 11 — механизм подачи проволоки, 12 — плавящаяся сварочная проволока, 13 — контактор, 14 — катушка с проволокой

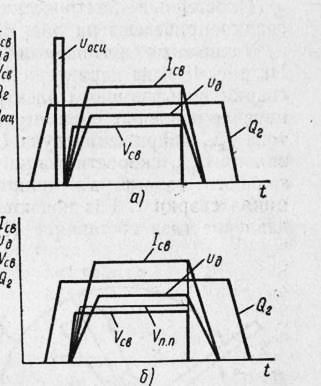

Рис. 2. Циклограмма процесса сварки в защитных газах:

а — неплавящимся вольфрамовым электродом, 6 — плавящимся электродом; св — сварочный ток, Ug — напряжение дуги, Усв — скорость сварки, Qr — расход защитного газа, Vn п — подача сварочной проволоки, Coc — напряжение осциллятора

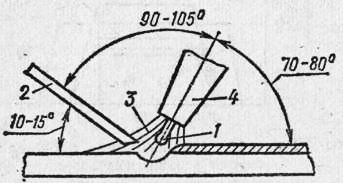

Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты и напряжения с помощью осциллятора. Ручную сварку производят наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70—80°. Присадочную проволоку подают под углом 10—15° (рис. 49). По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10—15 с после выключения тока. Примерный режим ручной аргонодуговой сварки вольфрамовым электродом стыкового соединения из высоколегированной стали толщиной 3 мм: диаметр вольфрамового электрода — 3—4 мм, диаметр присадочной проволоки 1,6—2 мм, сварочный ток—120— 160 А, напряжение на дуге 12—16 расход аргона — 6—7 л/мин.

Рис. 3. Расположение горелки и присадочного прутка при ручной аргонодуговой сварке:

1 — электрод, 2 — присадочный пруток, 3 —. защитный газ, 4 — сопло горелки

Аргонодуговой сваркой выполняют швы стыковых, тавровых и угловых соединений. При толщине листа до 2,5 мм целесообразно производить сварку с отбортовкой кромок, при малой величине зазора (0,1—0,5 мм) можно сваривать тонколистовой металл толщиной от 0,4 до 4 мм без разделки кромок. Допустимый зазор тем меньше, чем меньше толщина свариваемого материала. Листы толщиной более 4 мм сваривают встык с разделкой, при этом допустимый зазор должен быть не более 1,0 мм. Разновидности аргонодуговой сварки вольфрамовым электродом. Разработано несколько разновидностей сварки вольфрамовым электродом, основанных на увеличении проплавляющей способности дуги за счет увеличения интенсивности теплового и силового воздействия дуги на свариваемый металл. К этим разновидностям относятся: сварка погруженной дугой, с применением флюса, при повышенном давлении защитной атмосферы, импульсно-дуговая, плазменная сварка. Сварка погруженной дугой. С увеличением диаметра электрода и силы тока увеличивается давление дуги и удельное количество вводимого тепла. Под давлением дуги происходит оттеснение под электродом жидкого металла. Дуга при этом погружается в сварочную ванну, а поддержание заданного напряжения (длины дуги) достигается опусканием электрода ниже поверхности свариваемого металла. Глубина проплавления достигает 10—12 мм и выше, расход аргона в сопло горелки- составляет 15—20 л/мин, в приставку для защиты остывающего шва— 15—30 л/мин и на обратную сторону шва 6—10 л/мин. Сварка с применением флюса. Нанесение на поверхность свариваемого металла слоя флюса небольшой толщины (0,2—0,5 мм), состоящего из соединений фтора, хлора и некоторых окислов, способствует повышению сосредоточенности теплового потока в пятне нагрева и увеличению проплавляющей способности дуги. При этом благодаря концентрации тепловой энергии повышается эффективность проплавления и снижаются затраты погонной энергии при сварке. Сварка при повышенном давлении защитной атмосферы. Мощность дуги возрастает с увеличением давления защитной атмосферы при неизменном токе и длине дуги. Дуга при этом сжимается, благодаря чему увеличивается ее проплавляющая способность примерно на 25—60%. Этот способ можно использовать при сварке в камерах с контролируемой атмосферой. Импульсно-дуговая сварка вольфрамовым электродом. Заключается в применении в качестве источника тепла импульсной (пульсирующей) дуги с целью концентрации во времени теплового и силового воздействия дуги на основной и электродный металл. При стесненном теплоотводе полнее используется тепло на расплавление основного металла, чем при сварке постоянной дугой. Проплавляющая способность импульсной дуги наиболее эффективно проявляется при сварке тонколистовых материалов толщиной 2—3 мм и меньше.

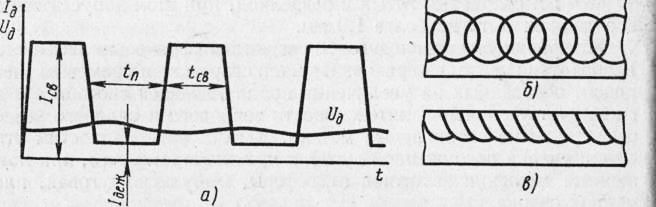

Рис. 4. Изменение сварочного тока и напряжения при импульсной сварке вольфрамовым электродом (а) и вид швов (б, в)

Жесткость режима при заданной энергии импульса и длительности цикла характеризует проплавляющую способность дуги. Изменяя параметры режима импульсно-ду-говой сварки можно в широких пределах изменять кристаллизацию металла и таким образом влиять на свойства сварных соедине^ ний. Технологические преимущества сварки импульсной дугой вольфрамовым электродом в наибольшей степени проявляются при сварке тонколистовых материалов — практически отсутствуют дефекты формирования шва, провисание и подрезы, улучшаются условия формирования шва в различных пространственных положениях, снижаются требования к квалификации сварщика при ручной сварке. Так как для сварки металла определенной толщины требуется значительно меньшая погонная энергия, существенно уменьшаются деформации и прожоги тонколистовых материалов. Таким образом, импульсно-дуговая сварка вольфрамовым электродом предназначена главным образом для регулирования проплавления основного металла и формирования шва при сварке тонколистового металла Сварка сжатой дугой осуществляется переменным или постоянным током прямой полярности. Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между соплом горелки и электродом. Для питания плазмообразующей дуги требуются источники питания сварочного тока с рабочим напряжением до 120 В, а в некоторых случаях и более высоким. Сжатой дугой можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон и гелий, которые также могут быть и защитными. К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической грибовидной формы, что объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. По существу, процесс представляет собой прорезание изделия с заваркой места резки. Плазменной струей сваривают стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Реклама:Читать далее:Сварка в защитных газах плавящимся электродомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|