|

|

Категория:

Токарные автоматы и полуавтоматы Комплексная автоматизация производства имеет большое значение в условиях современного технического прогресса нашего машиностроения. Комплексная автоматизация лежит в основе создания полностью автоматизированных участков, цехов и заводов, ход производственного процесса которых исключает участие человеческих рук, кроме случаев возможных неполадок. Наряду с этим ЭНИМС ведет разработку типовых автоматических станочных линий, которые должны сыграть большую роль в деле широкого внедрения автоматизации процессов производства на наших заводах. Особенностью этих типовых автоматических станочных линий является то, что они допускают некоторую переналадку в зависимости от изменения отдельных размеров типовых деталей, для которых эти линии предназначены. Освещаемая ниже автоматическая линия зубчатых колес также охватывает весь комплекс операций технологического процесса изготовления зубчатого колеса без участия человеческих рук. В этой линии осуществлена автоматизация всех процессов, связанных с загрузкой станков сырыми заготовками, передачей их от одних станков к другим, пооперационным размерным контролем, проме-суточной сортировкой в пределах узкого поля допуска и доводкой, термической обработкой и даже проверкой угла наклона зуба. испытанием на шум с последующей сортировкой, включая также целый ряд других промежуточных функций. Этот опыт заслужи-дает внимания, как пример комплексной автоматизации процесса производства типовой детали, требующей особо высокой точности изготовления. Известный интерес эта линия представляет и в том отношении, что в ней широко использовано различного типа универсальное станочное оборудование, дополненное специальной оснасткой, а также предусмотрена автоматическая подналадка износа шлифовального круга и режущего инструмента. Рассматриваемая ниже автоматическая линия предназначена для обработки прецизионного зубчатого колеса. Такая линия существенно отличается от обычных автоматических линий, так как автоматизация процесса обработки прецизионного зубчатого колеса обусловливается особыми требованиями, определяемыми геометрической формой этой детали и жесткими техническими условиями на ее изготовление. Для полного исключения участия человеческих рук оборудование такой автоматической линии должно быть оснащено автоматическими загрузочными устройствами, конвейерами для передачи деталей от одной позиции к другой, контрольно-измерительными приборами и сортировочными устройствами, а также автоматической подналадкой режущего инструмента. Обрабатываемое зубчатое колесо имеет наружный диаметр немного более 27 мм, модуль около 1,4 мм (диаметральный питч 18) и ширину около 16 мм. Основные размеры зубчатого колеса в дюймовом измерении и технические условия на его изготовление приведены на рис. 1. Одной из трудностей при создании этой автоматической линии являлась проблема распределения деталей между быстроходными станками и станками, которые по характеру операций значительно уступают первым в отношении производительности. В обычных линиях различные операции балансируются так, что в целом линия работает на относительно пониженных режимах. Кроме того, при создании этой автоматической линии возникали и другие вопросы, как например, будет ли обеспечена правильность сопряжения косых зубьев колеса при сцеплении; как поведут себя зубчатые колеса в направляющих лотках; должны ли подающие устройства для зубчатых колес отличаться от устройств для перемещения гладких заготовок; как обеспечить равномерность распределения деталей по отдельным станкам в линии; как исключить возможность нанесения царапин или иных повреждений деталям в распределительных устройствах; возможно ли в дальнейшем преобразование распределительных устройств на большую пропускную способность при увеличении производительности; как произвести наладку распределительных устройств на питание работающих станков при обходе выключенных станков.

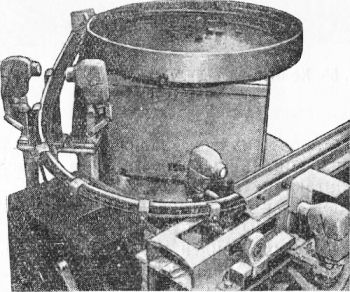

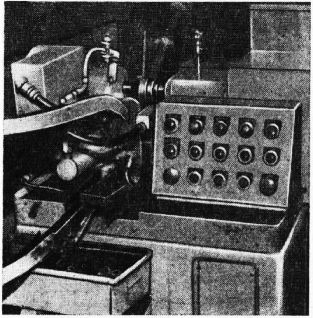

Рис. 1. Чертеж зубчатого колеса и технические условия на его изготовление: Целый ряд факторов, обусловливаемых особенностями зубчатого колеса, влиял как на выбор оборудования, так и на те принципы, которые легли в основу разработки автоматической линии. Эти же факторы предопределяли и предпочтительный выбор того или иного процесса обработки и соответствующего типа станков. Так, например, для нарезания зубчатых колес были намечены зубодолбежные станки не только потому, что они подходили для обработки такого колеса, но также и потому, что они удобны для быстрой разгрузки. Многие из установленных станков, рассчитанные на некоторый диапазон размеров обрабатываемых деталей, -были велики для выполнения требуемой работы и вызывали некоторую модификацию магазинного питания заготовками и автоматического удаления деталей, прошедших операцию. Очевидно, что опыт и результаты, полученные при создании такой автоматической линии, окажут влияние на конструкцию оборудования, создаваемого для подобных целей. На рис. 2 изображен план автоматической линии для изготовления зубчатых колес. Автоматическая линия начинается доставкой заготовок из мягкой стали к станочной линии. На этой линии шлифуются наружные диаметры, растачиваются внутренние диаметры, нарезаются и шевингуются зубья колес и детали окончательно промываются. Далее идет линия термической обработки, которая, помимо основного назначения, включает снятие фасок шлифованием, шлифование опорных торцов и масляных канавок, за которыми следует хонингование отверстий, промывка, испытание на шум и окончательная проверка. На протяжении всей линии детали автоматически загружаются и снимаются, проверяются на размер и сортируются. Все станки работают на автоматических циклах: автоматически выполняют установку заготовок в рабочее положение на станке и их закрепление, выполняют автоматическую компенсацию инструментов или шлифовальных кругов по мере их износа для поддержания должных размеров деталей и автоматически выключаются, когда одна за другой начинают идти бракованные детали. Распределение деталей от быстроходных одиночных станков к батареям тихоходных станков также производится автоматически. Вибрационные питатели и распределители. Для распределения деталей, подаваемых к станкам различной производительности от 50 до 300 шт. в час, установлены специальные вибрационные питатели с чашей большого диаметра. В зонах распределения у станков такой высокой производительности как от 300 и до 2000 деталей в час применены магазины запаса (промежуточного склада, задела) с вибрационными питателями, являющиеся резервом при возможном возникновении затруднений в работе распределительного устройства. Наличие таких магазинов запаса у каждого быстроходного станка в линии и соответствующей зоны распределения позволяет останавливать каждый станок для смены инструмента, наладки или регулирования без влияния на предшествовавшие или последующие операции. В качестве магазина запаса служила чаша диаметром около 600 мм, которая легко вмещала 500 деталей. Такая чаша у относительно тихоходного станка в случае его остановки может заполняться ленточным конвейером в продолжении нескольких часов. Таким образом создается запас деталей, получаемых от предшествовавшей операции, которая продолжает протекать нормально. В то же самое время последующая операция не будет задерживаться, так как станок может выбирать запас магазина в свой бункер. В бункерном питателе детали перемещаются медленно под действием вибратора по спиральному жолобу, расположенному внутри по окружности чаши. При выключении вибратора, если магазин станка заполнен, движение деталей прекращается. Как только возникнет необходимость заполнения магазина станка, вибратоп будет включен и движение деталей возобновится. Такой принцип действия имеет существенные преимущества перед питателями обычных типов, у которых магазин заполняется быстро и непрерывно. Однако при его переполнении допускается обратное падение излишних деталей в бункер, что имеет явные недостатки, так как зубья колес не должны иметь следов царапин или вмятин. Должны быть также выполнены определенные технические условия, чтобы конструкция чаши надежно обеспечивала процесс питания заготовками зубчатых колес, покрытых маслом и не подвергнутых промывке между операциями. Для этой цели применен спиральный жолоб с шагом в 1,5 дм. (38,1 мм) на один оборот. Этот жолоб имеет с внутренней стороны ребро высотой около 2,5 мм для поднятия одной стороны детали, чтобы в наклонном положении было исключено капиллярное действие масла; при этом вибрация имела наибольшую амплитуду. Как только магазин станка будет заполнен, вибратор выключается, чтобы избежать уплотненной набивки деталей, которая имела бы место при непрерывном или периодическом действии вибрационного бункера. Кроме того, возникающий при этом шум значительно снижается, так как в одновременной работе находятся лишь несколько чаш. Контроль, сортировка и распределение заготовок. Большой экономический эффект и повышение качества изготовления дает автоматическое измерение детали непосредственно после каждой операции на специальных встроенных устройствах. В некоторых случаях невозможно встроить в станок измерительное устройство, тогда оно располагается в непосредственной близости и имеет электрическую связь со станком. Эти устройства управляют также контрольной сортировкой деталей в пределах поля допуска так, что детали с размерами, превышающими или не достигающими требуемых величин, направляются в индивидуальные приемники для передачи на доделку или в брак. Кроме того, эти измерительные устройства в некоторых станках управляют компенсационными механизмами для автоматической корректировки износа шлифовального круга или режущего инструмента. Пульты со световыми сигналами отражают работу контрольно-измерительных устройств. Красные лампочки, например, показывают, что детали выходят с завышенными размерами; зеленые лампочки сигнализируют о появлении деталей с заниженными размерами, а желтый свет соответствует изготовлению деталей с размерами, лежащими в поле допуска. Такая сигнализация позволяет наладчику остановить станок и быстро произвести необходимую регулировку. Распределительные и специальные магазинные узлы между батареями станков получают требуемое количество заготовок для направления на соответствующие позиции в должное время. Например, вдоль зубодолбежных станков Феллоус простирается длинной ленточный конвейер с вибрационным питателем. Специальные отражатели пропускают к каждому станку только по 10 деталей, остальные проходят мимо и направляются к следующему зубодолбежному станку. После того, как у каждого из 15 зубодолбежных станков на направляющем лотке будет находиться по 10 деталей, следующие детали пропускаются к магазинным чашам станков. Таким образом, станки, смотря по обстоятельствам, могут быть загружены как из магазинных чаш, так и из распределительного устройства. Распределительное устройство настроено на отсчет 150 деталей до остановки питания (10 на каждый зубодолбежный станок), а также снабжено механизмом управления для уменьшения количества подаваемых деталей, если какой-либо станок будет остановлен. Каждый зубодолбежный станок снабжен пультом управления, так что, если один станок будет отключен, наладчик нажимает кнопку управления и распределительное устройство выдаст на линию только 140 деталей. Так как лоток отключенного станка заполнен, то только 14 станков получат по 10 деталей каждый. Другие распределительные устройства в линии работают в основном также и связаны со специальными магазинами запаса между операциями. Этим достигается выравнивание питания, когда одни станки работают быстрее, чем другие. Стружка и охлаждение. В условиях работы этой автоматической линии необходимо обеспечить автоматическое удаление стружки и фильтрацию охлаждающей жидкости, тем более, что в процессе зубодолбления и шевингования зубьев колес образуется большое количество стружки. Стружка и охлаждающая жидкость отводятся по трубе к специальному погруженному фильтру, который задерживает стружку и возвращает чистую жидкость к зубодолбежный станкам. Отдельная фильтровальная установка для стружки и охлаждения обслуживает шесть шевинговальных станков. Если окажется возможным применять общую охлаждающую жидкость для таких шлифовальных операций, как снятие фасок, шлифование торцов и масляных канавок, а также при хонинговании термически обработанных зубчатых колес, то для обслуживания этих работ может быть установлена централизованная система. Особенности наладок станков. В начале линии после получения заготовок из углеродистой стали от группы восьмишпиндельных прутковых автоматов начинается процесс автоматического контроля. Заготовки должны иметь наружный диаметр от 1,081 до 1,086 дм., толщину от 0,647 до 0,653 дм. и отверстие диаметром от 0,478 до 0,483 дм. Они загружаются в бункер, который питает подъемный конвейер, передающий их к контрольной установке. В действительности последняя работает как защита, предупреждающая попадание на автоматическую линию концов прутка или Других плохих заготовок. На этой установке проверяется толщина заготовок, после чего они автоматически сортируются в соответствии с размером отверстия; нее это является средством защиты последующих операций обработки отверстия и торцов. Заготовки с размерами, лежащими в пределах поля допуска, направляются конвейером к вибрационной чаше, которая автоматически питает бесцентровошлифовальный станок Синсиннати № 2. Этот станок является первым в автоматической линии обработки зубчатых колес. На нем заготовка по наружному диаметру доводится до размера 1,075— 1,076 дм. для обеспечения закрепления заготовок в патронах расточного станка и станка для обработки торцов. Обработанные заготовки вновь автоматически проверяются и сортируются. Особенностью этого станка является наличие автоматической подналадки, осуществляемой компенсирующим устройством, приводимым в действие от контрольно-сортировочной установки. Компенсирующее устройство регулирует смещение круга в случае отклонения получаемого размера детали от допускаемых пределов. Когда заготовки получают завышенный размер, шлифовальные круги автоматически получают компенсационное смещение к заготовкам, если же заготовки выходят с заниженным размером, шлифовальные круги автоматически смещаются в сторону от заготовки. После определенного количества таких компенсационных смещений производится автоматическая правка круга.

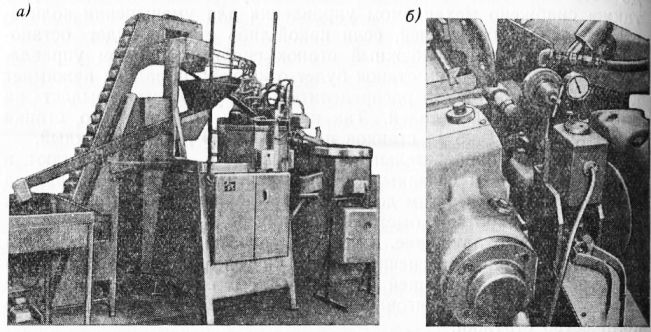

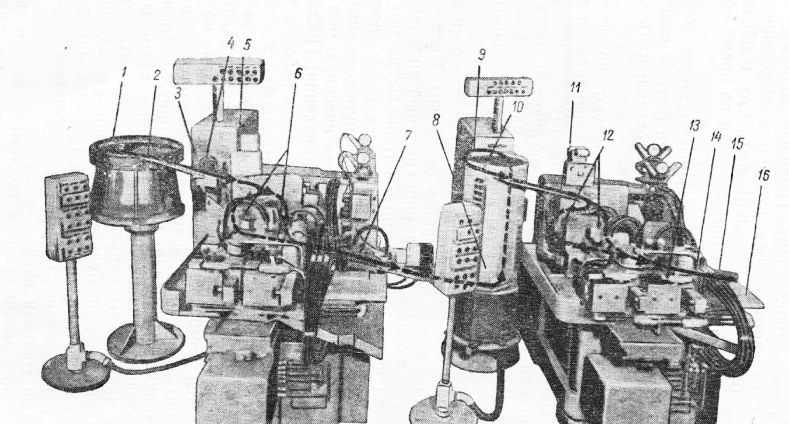

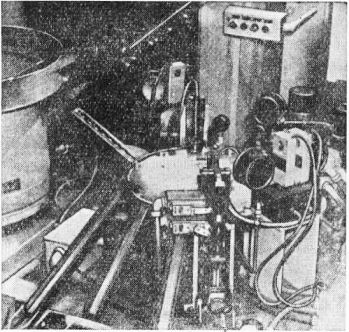

Рис. 2. Подъемный конвейер (а), несущий поступающие на линию заготовки к прибору для контроля размера отверстия, наружного диаметра и длины, и первый в автоматической линии бесцентрошлифовальный станок Синсиннати (б) для наружного шлифования автоматически поступающих заготовок, прошедших контроль размеров и сортировку. После шлифования наружной поверхности заготовок они перемещаются к распределительному устройству и трем магазинам запаса, предназначенным для равномерного распределения к шести двухшпиндельным станкам Хилд для внутреннего растачивания, размещенным в трех группах по два станка в каждой. Первый станок каждой группы производит предварительное растачивание отверстия детали в пределах 0,002 дм. (0,492—0,494 дм.), а также обрабатывает поверхность и снимает фаски у одного торца, тогда как второй расточной станок доводит отверстие в пределах 0,0008 дм. (0,02 мм) и обрабатывает поверхность со снятием фасок у противоположного торца. Перпендикулярность торцов по отношению к отверстию зубчатого колеса выдерживается в пределах 0,0002—0,0004 дм. (0,005—0,01 мм), что необходимо для обеспечения правильного положения заготовки во время последующего нарезания зубьев. Рассмотрим одну из групп этих расточных станков. Общая компоновка каждой пары станков изображена на рис. 3 с цифровыми обозначениями, указывающими последовательность операций. От вибрационного питателя заготовки следуют по лотку, где они поворачиваются из горизонтального в вертикальное положение, так чтобы могли катиться по наклонному лотку в правильном положении для контроля размера, загрузки и растачивания. В пункте, обозначенном цифрой, отверстия деталей контролируются пробкой на проход, при этом детали с заниженным размером отверстия выпадают из лотка в спуск. Пока детали наполняют лоток, где они автоматически загружаются в патроны, пускатель остается открытым. Когда лоток опустеет, пускатель включит первый вибрационный питатель, который подает детали через определенные интервалы до его автоматического выключения. Если ни одна деталь не достигает лотка во втором цикле после пуска вибрационного питателя, первый расточной станок выключается автоматически, о чем будет сигнализировать красный свет на пульте управления. После того, как будут выполнены: растачивание отверстия, обработка одного торца и снятие фасок, детали из лотка выталкиваются и катятся по наклонному лотку к автоматическому контрольному прибору. Если деталь вышла с завышенным размером отверстия, оправке с резцом сообщается компенсационное смещение для получения требуемой величины диаметра, а если отверстие получено в пределах допуска, никаких изменений не происходит. Если же три детали последовательно одна за другой получают размеры отверстия, выходящие за пределы допуска, станок автоматически выключается и красный свет на пульте управления сигнализирует об этом. Вытолкнутые детали направляются далее по лотку, и в пункте они поворачиваются на 90° в горизонтальное положение обработанными торцами вверх.

Рис. 3. 0бщая компоновка каждой группы В пунктах за каждый цикл две детали подвергаются чистовой обработке торца и снятию фасок на втором торце, после чего производится чистовое растачивание. Зытолкнутые детали скатываются по лотку к пункту, где происходит измерение контрольным прибором, аналогично первому станку в пункте. И на втором станке также производится компенсационное смещение режущего инструмента, если это необходимо, и выключение станка при последовательном выходе трех деталей с размерами, отклоняющимися от допускаемых. Створчатые дверцы в пунктах выпускают и разделяют детали, расточенные с превышением и занижением размера, а детали с размерами в пределах допуска направляются от пункта на следующие операции. Работа этих станков происходит в следующей последовательности. За один цикл двухшпиндельный расточной станок Хилда растачивает две заготовки зубчатых колес. Перед началом цикла две детали поднимаются автоматическими перегружателями (один для каждого шпинделя), загружающими два диафрагмовых патрона. Патроны плотно зажимают деталь, определяя ее рабочее положение и удерживая во время обработки; в это время перегружатели отходят и возвращаются в неподвижное положение перед лотком, готовые к следующему циклу. Автоматический цикл двухшпиндельного расточного станка Хилда начинается быстрым ходом стола, который затем переходит на режим рабочей подачи во время растачивания до достижения упора. В этот момент замыкается цепь пускателя поперечных салазок для проточки торца, а также для отвода салазок с контрольным прибором, чтобы освободить предыдущую заготовку. В конце хода поперечных салазок стол быстро отводится и выдвигается стружкоудалитель для очистки расточной оправки. В то время как стол достигает положения остановки, стружкоудалитель возвращается в исходное положение и поперечные салазки отходят назад. Разгруженный лоток поднимается вверх, освобожденные из патрона детали выталкиваются в него, после чего лоток опускается, а загрузочное плечо лотка подает следующие две заготовки для закрепления в патронах.

Рис. 4. Двухшпиндельный расточный станок Хилда для растачивания отверстий двух заготовок зубчатых колес за один цикл. В этот момент приводится в действие цепь измерительного прибора и вытолкнутые детали проверяются на необходимость компенсационного смещения режущего инструмента. Затем патроны зажимают заготовки, загрузочное плечо лотка отводится, поднимается и получает две следующие заготовки. Стол станка начинает новый цикл и все движения последовательно повторяются. После загрузки в патроны у детали обрабатываются торцы и отверстия, а затем они выталкиваются. Получистовая обработка отверстий происходит до достижения борштангой ограничителя, после чего борштанга перемещается назад и затем отводится. Инструментальная оснастка состоит в основном из двух приводимых кулачками салазок, установленных на направляющих поперечных салазок и предназначенных для обработки торцов и снятия фасок; кроме того, в комплект оснастки входят два индикаторных резцедержателя, расположенных над поперечными салазками и предназначенных для растачивания отверстий и снятия фасок. Каждый из этих индикаторных резцедержателей несет также гидравлически управляемый стружкоотвод для удаления стружки, которая может навиваться вокруг резцовой оправки. Стружкоотвод приводится в действие при каждом цикле вслед за перемещением стола в положение покоя, после чего детали выталкиваются из патронов и падают в лоток, из которого они под действием собственного веса направляются к пневматическому контрольному прибору. Этот контрольный прибор управляет лишь подналадкой индикаторного резцедержателя путем компенсационного смещения его для удержания размера отверстия в пределах 0,002 дм. (0,05 мм), так как окончательное растачивание до предельных размеров выполняется на втором станке. Автоматическая установка расточных резцов на размер производится во время загрузки детали на станок и осуществляется винтовым механизмом. Этот механизм ограничивает глубину припуска, снимаемого расточным резцом, и снабжен винтом для увеличения или уменьшения глубины резания. На винте этого механизма установлены два храповых колеса, приводимых в действие от гидравлических цилиндров. Гидравлические цилиндры, в свою очеред, приводятся в действие от пневматического контрольного устройства. Когда пневматический контроль показывает, что отверстие у зубчатого колеса мало, оказывается воздействие на соответствующий золотник, который приводит в действие гидравлический цилиндр; движением поршня этого цилиндра получает смещение собачка храпового колеса, вывинчивающего винт из блока и, тем самым, поворачивающего индикаторный резцедержатель в сторону увеличения диаметра растачиваемого отверстия. Если же контроль указывает на завышенный диаметр отверстия, то в аналогичном порядке от поршня другого гидравлического цилиндра сообщается поворот другому храповому колесу, поворачивающему винт в противоположном направлении. После прохождения контроля размеров для компенсации смещения инструмента, если это необходимо, детали, прошедшие получистовую расточку, перемещаются в магазины запаса у вторых станков, где ход процесса такой же как у первых станков. Однако для окончательного растачивания эти станки настроены на быстрое перемещение отведенных борштанг. Начиная от первого упора, поперечные салазки обрабатывают противоположный торец заготовки, перемещаясь до второго упора, после чего бор-штанга передвигается в рабочее положение, у отверстия снимаются фаски и завершается окончательное растачивание.

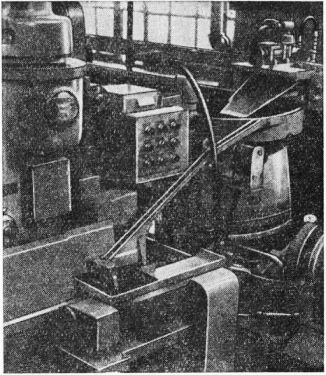

Рис. 5. Схема механизма автоматической установки режущего инструмента на размер для выдерживания глубины резания: Так как на первых станках за один цикл обрабатываются две детали, то обе детали одновременно подвергаются пневматическому контролю отверстия. И в этом случае пневматический калибр не только проверяет и сортирует детали в пределах 0,0003 дм. (0,5017—0,5026 дм.), но также производит компенсационное смещение расточного резца в пределах 0,0005 дм. Зеленый свет на пульте управления показывает, что деталь получила заниженный размер отверстия, один желтый свет показывает, что инструмент получил смещение для обработки на нижнем пределе; другой желтый свет показывает, что инструмент получил смещение для работы на верхнем пределе; красный свет показывает завышенный размер отверстия заготовки. Если расточной резец в этих станках установлен неправильно или сломался и пневматический контрольный шпиндель не может войти в отверстие (его защита состоит в том, что он установлен в подпружиненной гильзе), станок автоматически выключается. Кроме того, в этих условиях на пульте появляется красный свет, указывающий на задержку хода контрольного шпинделя и предупреждающий наладчика о создавшемся положении. Доделка и контроль между операциями. От расточных станков Хилда заготовки идут к сдвоенному конвейеру для передачи в магазин запаса, откуда они поступают к автоматической контрольной установке. После сортировки детали, обработанные в размер, располагаются с одной стороны сдвоенного конвейера, детали же с заниженным размером отверстия — с другой стороны конвейера и направляются к хонинговальному станку Микромэтик для доводки. Детали с завышенным размером выталкиваются у расточных станков в лоток для отбора на доделку или в окончательный брак. После хонингования, автоматического контроля и сортировки у хонинговального станка доведенные детали поступают на конвейер для передачи на другую контрольную установку. На контрольной установке, куда заготовки подаются автоматически, проверяется их толщина, размер отверстия, параллельность торцов и конусность отверстия. Сигнальная панель показывает результаты, полученные каждым из измерительных приборов. Эта установка также имеет автоматическое сортировочное приспособление, так что детали, прошедшие жесткий контроль, поступают к другому магазину запаса, предшествующему зубодолбежным станкам. В это время вытолкнутые детали располагаются, как забракованные или подлежащие доводке в зависимости от результатов контроля. Следующей операцией является нарезание зубьев колес. Нарезание зубьев производится на зубодолбежных станках Феллоус, составляющих группу из 15 станков, питаемых от распределителя. Этот распределитель, в свою очередь, получает заготовки из магазина запаса, расположенного за контрольной установкой. Подъемный палец у каждого зубодолбежного станка принимает заготовку из магазина и насаживает ее на разжимную оправку, после чего толкатель устанавливает заготовку в рабочее положение для зубодолбления. Тот же подъемный палец выталкивает нарезанное колесо в направляющее устройство, несущее деталь к установке для обдува; на этой установке сжатым воздухом сдуваются с детали остатки стружек и масла. После обдува обработанное зубчатое колесо скатывается на направляющую, проходя фотоэлектрическое контрольное приспособление. Через это приспособление зубчатое колесо перемещается под воздействием сектора с внутренними зубьями в продолжении одного оборота.

Рис. 6. Установка для автоматического контроля параллельности торцов, конусности отверстия, диаметра и толщины заготовок. Приспособление снабжено устройством для контроля зубьев по высоте; после этого зубчатое колесо направляется к малому сектору, возле которого вращательное движение зубчатого колеса прекращается. Здесь эталонное зубчатое колесо прижимает нарезанное колесо к сектору для контроля зубьев в пределах 0,002 дм. посредством роликов. После контроля зубьев нарезанное колесо выталкивается из прибора, при этом детали с заниженными или завышенными размерами направляются в отдельные лотки. Детали, выполненные в размер, продолжают путь к автоматическому приспособлению для снятия заусенцев; в этом приспособлении удаляются крупные заусенцы, так что торцевые поверхности могут служить опорными плоскостями при последующем снятии фасок на концах зубьев. Если же три детали получат размеры, выходящие за пределы допуска, зубодолбежный станок останавливается и появляется предупредительный сигнал. Детали с размерами, лежащими в пределах допуска, выкатываются из лотка и ложатся на движущуюся выносную ленту, которая передает их в следующий магазин запаса или распределитель. Для обработки зубчатых колес большого размера может быть установлена группа зубофрезерных станков с аналогичной оснасткой. Шевинг-станки. Передача нарезанных колес к магазинам запаса и распределителю предшествует следующей шевинговаль-ной операции, которая выполняется в группе из шести станков Два из них являются станками Феллоус, два Мичиган и последняя пара — это станки Нейшнл Броуч Ред Ринг. Все они загружаются работают и разгружаются автоматически. На рис. 8 изображен один из шести шевинг-станков Ред Ринг. Этот станок как и другие, оборудован вибрационным питателем, автоматическим загрузочным устройством, магазином подачи, измерительным устройством, сортировочным приспособлением и разгрузочным

Рис. 7. Установка одного из 15 зубо-долбежных автоматизированных станков Феллоус с автоматической загрузкой. устройством. Зубчатые колеса поступают от магазина запаса к распределителю, который снабжает чаши у каждого шевинг-станка. Детали подаются в автоматическое загрузочное устройство, которое помещает их между центрами для шевингования. Процесс шевингования производится с приданием зубьям продольной выпуклости размером 0,0002 дм. (0,005 мм). При шевинговании с каждой стороны зубьев удаляется слой металла около 0,0005 дм., что отражается на измерении посредством роликов 0,003—0,004 дм. По окончании шевингования колесо автоматически перегружается в малый промы-ватель для очистки перед измерением. После этого деталь поступает в контрольную установку, где производится точная проверка размера зуба и угла наклона его винтовой линии. В то время, как зубчатые колеса скатываются по лотку в направлении к контрольной установке, они встречаются с двумя эталонными колесами. Эти эталонные колеса установлены на минимальное межцентровое расстояние и подпружинены. Одно из эталонных колес имеет замок, предотвращающий вращение, но оно может качаться на цапфе, так что любое отклонение величины угла наклона винтовой линии не окажет влияния на измерение делительной окружности. Противоположное эталонное колесо медленно вращается и втягивает нарезанное колесо для измерения между двумя эталонными колесами, которые благодаря этому несколько раздвигаются. Если эта раздвижка недостаточна, открываются дверцы нижнего предела и деталь выталкивается, если же раздвижка эталонных колес слишком велика, открываются дверцы верхнего предела, чтобы вытолкнуть деталь в лоток, предназначенный для деталей с завышенным размером, куда попадают такие детали и с отклонением угла наклона винтовой линии. Если же детали изготовлены в пределах допуска, дверцы верхнего и нижнего пределов остаются закрытыми и детали выходят на ленточный конвейер для передачи их на следующую операцию. Этот контрольный прибор также останавливает работу, если три последовательно идущих колеса не выдержат проверки. При этом система предупредительных световых сигналов укажет на тип погрешности и наладчик сможет увидеть помехи и быстро сделать необходимую регулировку. Более того, этот прибор сортирует детали, отделяя исправимые от тех, которые являются окончательным браком.

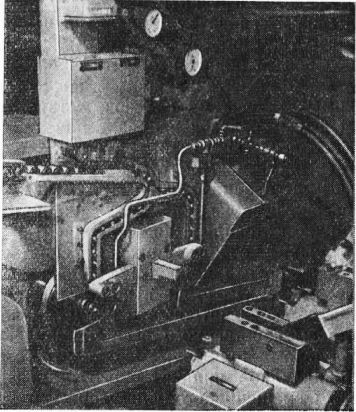

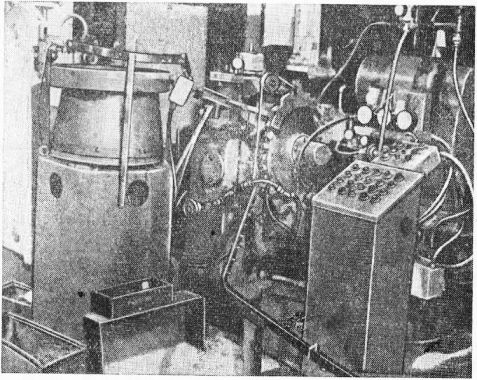

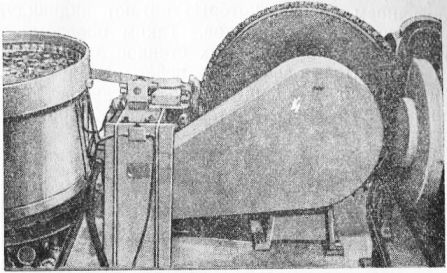

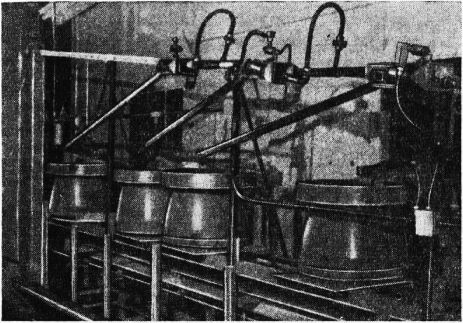

Рис. 8. Один из шести шевинг-станков, оборудованных вибрационными питателями. Участок термической обработки. Этот участок в автоматической линии несколько выделяется, так как термическая обработка должна производиться в соответствующих условиях и ее органически включить в линию не смогли. В начале необходимо промыть зубчатые колеса перед термической обработкой в промы-вателе (устройстве для промывки деталей в ванне), причем для этой цели применены специальные корзины, в которых зубчатые колеса затем удобно перемещаются по направлению к отделению термической обработки. После термообработки в печи Дау колеса возвращаются на линию. Вся линия, предшествующая операции термической обработки, относится к станочной линии, а линия, следующая за ней, называется линией термообработки; в этой линии имеется участок, где выполняются шлифовальные и хонинговальные операции. Хотя уровень интенсивности операций на линии термической обработки такой же, как и на станочной линии, однако она имеет оборудование более производительное, где отдельный узел может пропустить больше деталей, чем это в действительности требуется. Это вызывает необходимость в наличии магазина запаса между операциями аналогично распределительным пунктам к замедленным операциям. Этот участок линии начинается шлифовальным станком для снятия фасок, периодически загружаемым от вибрационного питателя, заполненного из бункера запаса подъемным конвейером. С одного торца зубчатого колеса на концах зубьев снимаются фаски посредством обкатывания относительно верха шлифовального круга, заправленного по форме зуба; при этом круг удаляет также и заусенцы. Снятие фасок у зубьев с противоположного торца достигается автоматическим поворотом зубчатого колеса и обкатыванием другой стороны относительно нижней части круга. Никакого контроля после этой операции не требуется. Шлифование торцов. После промывки, термической обработки и шлифования фасок на зубьях зубчатые колеса поступают в магазин запаса, откуда они направляются к шлифовальному станку для шлифования опорных торцов, выполняемых двумя шлифовальными кругами. К шлифовальному станку заготовки поступают прямо от магазина запаса, хотя для этих же целей могут быть использованы также чаша и питатель. У станка зубчатые колеса зажимаются в U-образных гнездах передатчика посредством бесконечного ремня. Передатчик вращается между двумя шлифовальными кругами, к которым детали подводятся для получистового шлифования с обеих сторон. Размер шлифованных деталей контролируется в передатчике, и они после сортировки выталкиваются в разгрузочные лотки или для доделки, или в брак, или для передачи на следующую операцию. Если три детали последовательно выйдут с завышенным размером, будет автоматически произведено компенсационное смещение шлифовальных кругов.

Рис. 9. Торцешлифовальный станок Гарднер с магазинным питанием. За шлифованием торцов следует шлифование масляных канавок, которое выполняется на автоматическом шлифовальном станке. На этом станке два шпинделя вращают два шлифовальных круга, между которыми шестерни перемещаются вращающимся круглым стальным диском с гнездами для деталей по периферии. Детали загружаются в гнезда непосредственно с направляющих магазина запаса, оборудованного вибрационным питателем. Шлифовальный автомат также снабжен устройствами для автоматической правки шлифовальных кругов и имеет приспособление для автоматических компенсационных смещений при износе. После окончания шлифования масляных канавок на обоих торцах зубчатого колеса автоматического контроля не производится, так как особой точности в размере и расположении масляных канавок не требуется.

Рис. 10. Станок для шлифования масляных канавок.

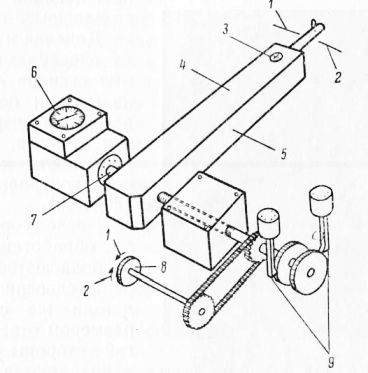

Рис. 11. Распределительный узел для’ питания хонинговальных станков. На рис. 11 изображен типовой распределительный узел, который питает заготовками подъемное устройство, передающее заготовки к шести хонинговальным станкам Микромэтик посредством цепного конвейера. Этот конвейер расположен вдоль всей Линии хонинговальных станков и работает до тех пор, пока детали не начнут возвращаться к фотоэлектрическому контрольному приспособлению, помещенному у места входа заготовок в цепной конвейер, после чего он останавливается. Более того, фотоэлектрическое контрольное приспособление управляет открыванием дверец, которые питают индивидуальные магазины у хонинговальных станков. Таким образом, загрузочные чаши у отдельных хонинговальных станков загружаются по мере надобности и питатель действует периодически. Объем запаса в магазинных чашах у хонинговальных станков достаточен для поддержания непрерывности автоматического процесса и, кроме того, каждый станок снабжен конечными выключателями для пуска и остановки магазинных питателей в зависимости от наличия деталей в питающих лотках.

Рис. 12. Хонинговальная установка с вибрационным питателем. На рис. 12 приведен хонинговальный станок Микромэтик, оборудованный вибрационным питателем. Каждый питатель снабжается от лотка, который виден позади шпинделя. На этот лоток заготовки поступают от конвейера, движущегося вдоль линии (нижний правый на переднем плане). От вибрационного питателя заготовка входит в лоток, в котором конечные выключатели обеспечивают пуск и остановку механизмов питания в зависимости от наличия деталей в лотке. Каждый станок автоматически устанавливает закрепленную в приспособлении заготовку в рабочее положение. Как только заготовка падает из лотка на рабочий стол, специальный плунжер помещает ее в приспособление под рабочим шпинделем; в то же самое время обработанная деталь устанавливается в рабочее положение под оправкой пневматического измерительного прибора. После этого стол станка автоматически поднимается на период цикла хонингования. Цикл автоматически заканчивается как только отверстие колеса достигает требуемого размера, определяемого контрольным устройством. Это устройство, представляющее раздвижной калибр, сообщает импульс электронной цепи, которая управляет прохождением цикла. Автоматический размерный контроль в действительности поддерживает размер отверстия в пределах 0,0003 дм. в течение 95% времени между заправками. Однако после того как новый абразивный камень получает износ формы, размер отклонения может повыситься на 0,0002 дм. Учитывая это, практически нецелесообразно налаживать станок на поле допуска в 0,0005 дм. и станок настраивается на получение размера отверстия с отклонением от нижнего предела на 0,0003 дм. выше; поэтому только очень небольшая часть деталей получит отклонение на 0,0002 дм. ниже. Таким образом, целесообразно станок налаживать на хонингование до размера 0,5036—0,5039 дм., а контрольное устройство — на сортировку деталей в пределах 0,5036—0,5041 дм. Совместное измерение и хонингование. После того, как деталь помещена в приспособление и стол станка поднят, перед началом цикла хонингования, обработанная деталь скользит по оправке пневматического калибра. Точная величина диаметра указывается на циферблате. Два пневмоэлекгрических прибора управляют четырьмя сигнальными лампами и двумя распределительными дверцами к трем лоткам. Сигнальные лампы показывают, имеет ли деталь завышенный размер, заниженный размер или дают предупреждение при отклонении в пределах 0,0001 дм. от любого предела, в то время как распределительные дверцы отводят детали в один из трех разгрузочных лотков в зависимости от результатов обработки. Если размер трех последовательно обработанных деталей выходит из пределов, счетчик у сортировочных дверец выключает станок, а кроме того, другой выключатель также останавливает станок автоматически, когда абразивный инструмент получит износ. Детали с заниженными размерами собираются в лотке в конце группы станков и когда накопится большое количество деталей, они опрокидываются в магазинный питатель у последнего станка для повторения хонингования. Детали с завышенным размером собираются у каждого станка для сортировки в целях утилизации. Детали с размером, лежащим в пределах допуска, направляются в промыватель ленточного типа, где они подвергаются промывке, прополаскиванию и обдуванию. Испытание на шум. После хонингования и промывания зубчатые колеса направляются в магизин запаса, где они получают ориентированное расположение, а затем отводятся в распределитель, который питает шесть звуковых автоматических испытательных станков, оборудованных резервными вибрационными питателями. Из этих шести станков два являются контрольными станками Нейшнл Броуч Ред Ринг, четыре — станками Мичиган. На этих станках каждое зубчатое колесо вращается в зацеплении с эталонным колесом, так что возникающий шум указывает на наличие или отсутствие небольших дефектов зубьев или при наличии периодического звучания высокого тона — на шаговые отклонения.

Рис. 13. Распределительная установка для питания деталями испытательных приборов, автоматически проверяющих зубчатые колеса на шум при вращении. Для поддержания зубчатого колеса в период его испытания на шум в отверстие колеса автоматически входит разжимная оправка. Поддерживаемое разжимной оправкой испытываемое зубчатое колесо входит в зацепление с эталонным колесом-, затем оно получает вращение сначала в одном направлении в продолжении заранее установленного промежутка времени с приложением тормозной нагрузки, после чего автоматически приложенная нагрузка снимается; потом колесу сообщается вращение в обратном направлении с повторным автоматическим нагружением. В последней фазе испытания вращение эталонного колеса прекращается, а нагружатель проходит цикл функций нагружения и разгружения.

Рис. 14. Автоматический станок для выявления дефектов испытанием на шум при вращении зубчатых колес в зацеплении с эталонным колесом. Исправление отброшенных при сортировке деталей, окончательный контроль отверстий и передача выдержавших испытание деталей на конвейер для направления на окончательную сборку завершают производственный процесс этой автоматической линии. Реклама:Читать далее:Автоматизация обработки радиоактивных материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|