|

|

Категория:

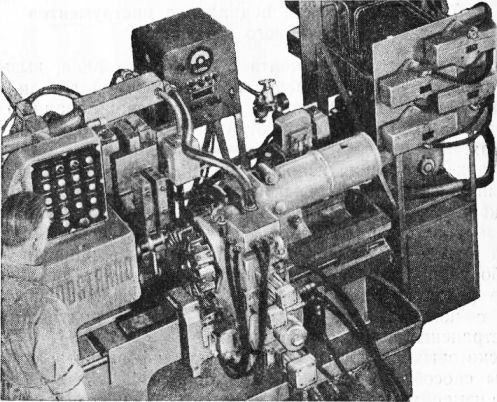

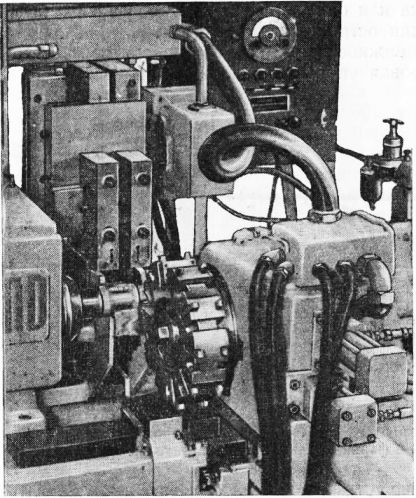

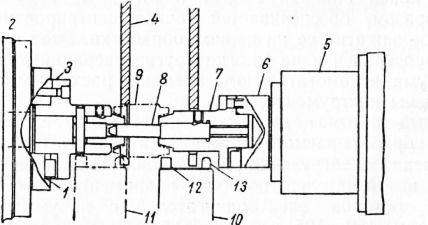

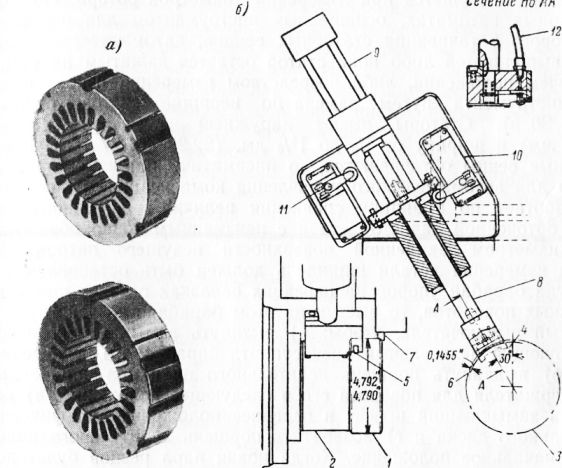

Токарные автоматы и полуавтоматы Износ режущего инструмента в процеcсе резания, вызывающий постепенное изменение размеров обрабатываемой детали, является одним из серьезных препятствий на пути использования современных режимов скоростной обработки металлов резанием на станках-автоматах. В целях замедления износа режущих кромок резцов конструкторы вынуждены иногда проектировать автоматизированные станки с заниженными скоростями резания ради получения гарантированных размеров обрабатываемой детали в течение длительного периода времени. Такое вынужденное решение приводит к созданию оборудования, не позволяющего полностью реализовать те высокие режущие свойства современных твердосплавных инструментов с новой геометрией лезвия, которые получили широкое распространение в настоящее время. В некоторых кругло- и бесцентровошлифовальных станках уже найдены способы осуществления обратной связи между контрольно-измерительными приборами и механизмами компенсации износа шлифовальных кругов с целью поддержания размероз обрабатываемых деталей в пределах допуска. В станках-автоматах, оснащенных металлическим режущим инструментом, могут быть найдены аналогичные методы решения проблемы компенсации износа с учетом особенности работы отдельных видов инструмента и сопровождающего процесс резания износа такого инструмента. Рассмотрим один из примеров решения проблемы автоматической подналадки режущего инструмента в специализированном токарном автомате. Для обтачивания наружного диаметра и снятия фасок на концах роторов и статоров электродвигателей мощностью меньше одной лошадиной силы были созданы специализированые автоматические токарные станки Сандстренд. В этих автоматах предусмотрены встроенные механизмы для автоматического компенсационного смещения режущих инструментов по мере их износа, а также Для автоматической замены резцов, износившихся до некоторого заранее определенного предела. Установленные на заводе по производству электродвигателей эти автоматические токарные станки могут работать 5—8 час. без наблюдения, за исключением случаев замера деталей, поступающих к загрузочным механизмам. На рис. 30 изображен общий вид этого специального токарного автомата, оснащенного твердосплавными резцами для обтачивания роторов малых электродвигателей. Полный цикл обработки ротора требует приблизительно 17 сек. Для обточки статоров применяются аналогичные токарные автоматы. Автоматическая перестановка режущих инструментов в станках-автоматах является одним из важных факторов в борьбе за снижение себестоимости продукции. Этим не только достигается эффективное снижение вспомогательного времени, обычно затрачиваемого на регулировку и перестановку режущего инструмента, но и отпадает потребность в высокой квалификации операторов для выполнения этих операций. Такой результат достигнут применением специального индексирующего резцового барабана, монтированного на передних салазках токарного автомата. На барабане укреплены десять пар точно размещенных по окружности барабана твердосплавных резцов. Барабан поворачивается на следующую позицию автоматически, после того, как индексирующий упор на передних салазках повернется шесть раз, для компенсации 0,0025 дм. (0,063 мм) износа режущей кромки чистового резца и затем встанет в начальное положение.

Рис. 1. Общий вид специального токарного автомата для обработки роторов с автоматической подналадкой режущего инструмента. Мощность автомата 10 л. с. Автоматическое измерение размеров обработанных заготовок и автоматическое компенсационное смещение на величину износа шлифовального круга уже нашло применение в некоторых шлифовальных станках. В токарных же станках с автоматической загрузкой и разгрузкой, работающих однолезвийным инструментом, изменение обработанных заготовок и автоматическое компенсационное Смещение режущего инструмента на величину износа только еще начинает входить в практику. Подобные принципы измерения деталей и автоматической регулировки инструмента могут быть полостью применены к другим типам станков-автоматов для массового производства.

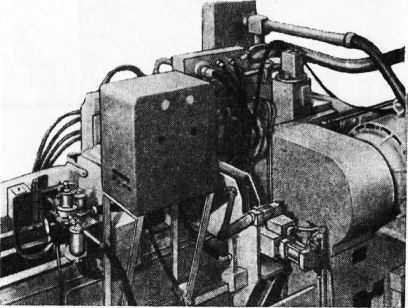

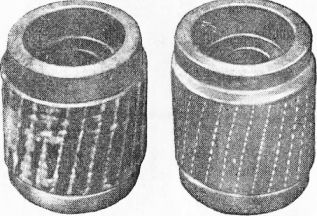

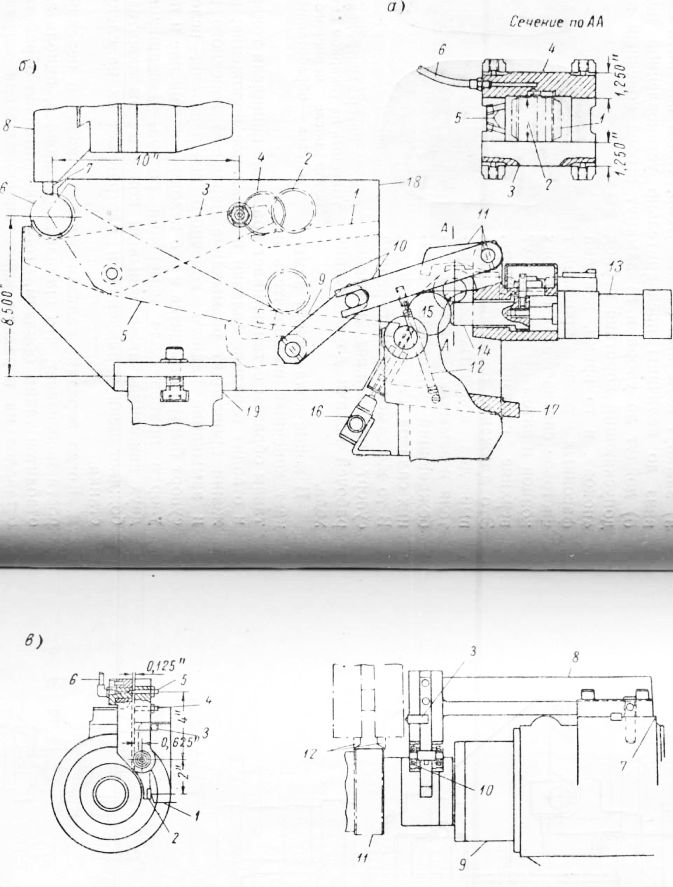

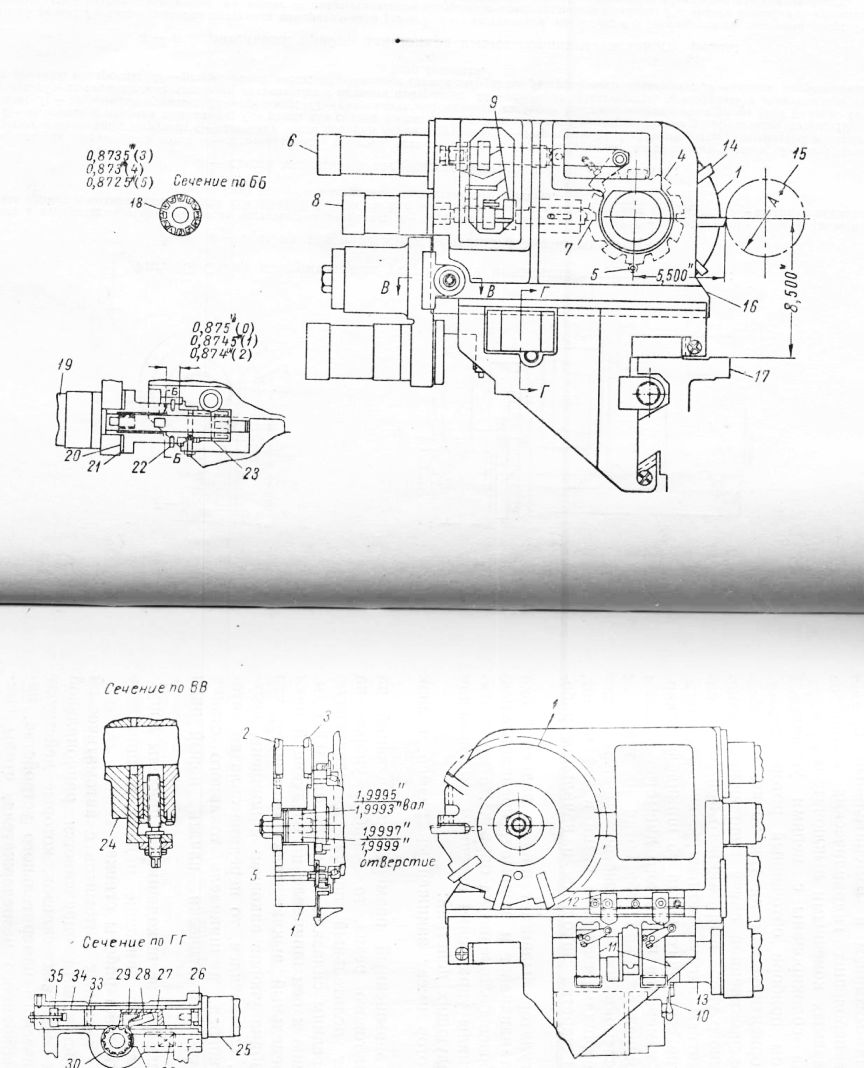

Рис. 2. Индексирующий барабанный резцедержатель с десятью парами твердосплавных резцов, установленный на передних салазках токарного автомата с автоматической подналадкой. В настоящее время токарные станки, рассчитанные на автоматический контроль деталей и подналадку инструмента, оснащаются пневматическими контрольно-измерительными устройствами. Для того чтобы пневматические системы связать с электрическими системами управления станков, в измерительные цепи включают дифференциальные переключатели давления. В этих станках установлены три типа измерительных приборов: два типа для непосредственного измерения самих деталей, третий — для измерения износа режущей кромки чистового резца. Для достижения тех же результатов, несомненно, можно применять и другие системы. Так, например, нет никаких доказательств, почему электронные измерительные системы не могут работать так же хорошо как пневматические. У этого автомата в выпускном лотке загрузочно-разгрузочного механизма с задней стороны станка установлено пневматическое контрольное устройство. От отверстия измерительного прибора шланг ведет к узлу управления, где дифференциальный переключатель давления определяет, лежат ли размеры обточенной детали в пределах допуска или они занижены, или завышены, и соответственно-регулирует или останавливает автомат. Не менее важное значение имеет развитие средств автоматической регулировки упоров на салазках для режущего инструмента, чтобы компенсация износа инструмента могла быть выполнена быстро и точно в пределах циклового периода работы станка в соответствии с импульсами от измерительных приборов. Надежными и удобными в работе показали себя ступенчатые индексирующие упоры, пригодные для регулировки при обработке деталей различных диаметров. Такие упоры, сконструированные для токарных автоматов Сандстренд, допускают 0,0005 дм. (0,0125 мм) радиального смещения салазок для режущего инструмента на каждый индексирующий поворот барабана с упорами, сообщая таким образом уменьшение диаметра заготовки на 0,001 дм. (0,025 мм). Такая регулировка вполне достаточна, если величина допуска на обтачивание выше этого размера: например, для случая обтачивания на таких станках роторов и статоров допуск равен 0,002 дм. (0,05 мм); однако она может быть недостаточной, когда должен быть выдержан меньший допуск. Несомненно, могут быть разработаны и средства для более тонкой регулировки положения режущего инструмента, как только в этом появится необходимость.

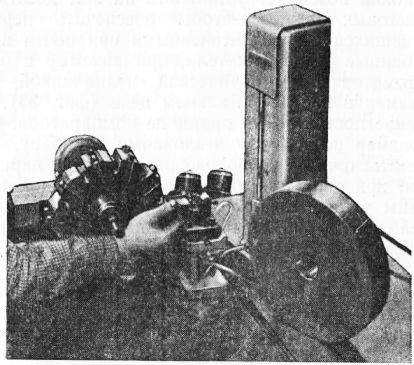

Рис. 3. Узел управления (черный ящик) с дифференциальным переключателем давления. Для обработки роторов и статоров на автоматах разработан цедержатель барабанного типа. Конструкция этого индексирующего барабана позволяет установить на нем десять пар обдирочных и чистовых резцов, чтобы обеспечить периодическую замену затупившихся резцов заточенными при почти непрерывной работе. Барабанные резцедержатели, применяемые в обоих типах токарных автоматов с автоматической подналадкой, устанавливаются на размер в инструментальном цехе. Пневматическое измерение построено на принципе компаратора, отрегулированного на размер по точному эталонному барабану. Для того чтобы обеспечить точное расположение каждой пары режущих кромок резцов при делительных поворотах барабана на токарном-автомате, резцы устанавливаются с допускаемым отклонением радиального положения кромок в 0,0002 дм. (0,005 мм). Стержни оснащенных твердыми сплавами резцов имеют поперечное сечение-в 0,5 дм.2 (3,2 см2). В каждой резцовой позиции резцы размещены так, что черновая обработка завершается до начала чистовой обработки. Литые роторы электродвигателей перемещаются автоматически как в рабочее положение, так и из рабочего положения посредством гидравлически действующего загрузочно-разгрузсчного механизма, управляемого конечными выключателями и соленоидами. При выдвигании вперед пневматически управляемой пиноли задней бабки хромированная оправка входит в точно расточенное отверстие ротора и прижимает его к термически обработанным кромкам ведущего патрона при остановленном шпинделе; при этом передний конец оправки входит в отверстие ведущего патрона. Таким образом, обеспечивается точное центрирование заготовки и надежное зажатие ее на период обработки. Этот принцип может быть распространен и на многие другие операции для сокращения до минимума вспомогательного времени, расходуемого на выполнение замены инструмента. Токарный автомат допускает переналадку в зависимости от размеров обрабатываемого ротора электродвигателя. Незначительные изменения в загрузочно-разгрузочном механизме и положений конечных выключателей позволяют применить этот станок для обработки роторов электродвигателей с наружным диаметром от 2 до 5 дм. (50—125 мм) и обрабатываемой длиной от 0,75 до 1,75 дм. (19—44,5 мм). Ротор после черновой обточки обтачивается начисто при скорости резания 1000 футов в минуту (305 м/мин) с применением твердосплавных резцов. После этого ротор проходит пневматический контроль наружного диаметра. В начале цикла обработки ротор, прошедший предварительную обдирку, зажимается на оправке для обтачивания. После этого оператор нажимает пусковую кнопку и передние салазки начинают двигаться. В тот момент, когда передние салазки продвинутся вперед до упора, они замкнут конечный выключатель, чтобы:

Рис. 4. Проверка радиального положения режущих кромок твердосплавных резцов в барабанном резцедержателе на пневматическом измерительном приборе. Справа виден точный эталонный барабан.

Рис. 5. Схема центрирования и зажатия заготовки ротора на токарном автомате с автоматической подналадкой: Как только верхние салазки быстро опустятся вниз, они: В конце хода суппорт замыкает конечный выключатель и таким образом останавливает вращение шпинделя токарного станка и отводит передние салазки в начальное положение; в этом положении происходит размыкание переднего конечного выключателя и замыкание заднего конечного выключателя, вследствие чего суппорт быстро отводится в его исходное положение и перемещается упор в приборе для измерения ротора. Завершение последних Двух движений также замыкает конечные выключатели, что освобождает цепи управления и настраивает их на следующий цикл станка. Когда передние салазки отведены назад и переключатель скорости показывает, что шпиндель остановлен, пиноль задней бабки отводится таким образом, чтобы окончательно обработанный ротор оставался на переднем конце опрокидывателя загрузочно-разгру-зочного механизма. После этого как пиноль задней бабки полностью отведена, она замыкает конечный выключатель для поворота опрокидывателя. Окончательно обработанный ротор получает возможность перекатываться по разгрузочным направляющим, ведущим к измерительному прибору. Когда ротор входит в измерительный прибор, он задевает конечный выключатель, который пускает регулятор и возвращает поворотный опрокидыватель в исходное положение, после чего

Рис. 6. Ротор электродвигателя, обрабатываемый на токарном автомате. Слева — ротор после чернового обтачивания, справа — обработанный начисто.

Рис. 7. Схема измерительных устройств и механизма загрузки автомата: а — прибор для измерения наружного диаметра ротора:

Рис. 8. Передние салазки с барабанным резцедержателем и делительным механизмом (вверху справа), барабанный резцедержатель (внизу справа): Загрузочно-разгрузочный механизм и измерительный прибор приводятся в действие от небольших гидравлических цилиндров двойного действия, управляемых конечными выключателями и соленоидами; эти устройства сблокированы с цепями управления автомата. В измерительном приборе обточенный ротор удерживается приспособлением, ориентируемым на три точки, что обеспечивается посредством расположенной снизу неподвижной измерительной призмы, подвижного упора и пружинного прижима, приводимого в действие нажатием загрузочно-разгрузочного рычага. Чтобы обеспечить снятие статорного венца со шпинделя токарного автомата в процессе измерения наружного диаметра и таким образом обеспечить сокращение цикла обработки на токарном автомате, применяется специальное устройство для быстрого замера износа вершины чистового резца в тот момент, когда передние салазки и каретка находятся в начальном рабочем положении. В конце движения регулятор выдвигает пиноль задней бабки в переднее положение, устанавливает и зажимает предварительно обработанный ротор в рабочее положение на оправке, а пневматическая система подает сигналы управления передним салазкам для выполнения одного из следующих действий: Эффективность работы токарных автоматов с автоматической подналадкой режущего инструмента -определяется рациональной конструкцией специальных передних салазок, которые действуют под управлением пневматического измерительного устройства, индексирующих упоров и барабанного резцедержателя, чтобы смещать резцы вперед для компенсации износа режущих кромок или переставлять их, заменяя заточенными резцами. Цепь управления пневматической измерительной системы включает цикловой счетчик, который может быть настроен так, чтобы вызвать сигнал в измерительном приборе с целью остановки для переналадки (если размер детали завышен). Такой сигнал повторяется от двух до пяти раз перед тем, как переналадочная функция будет выполнена. Это дает возможность свести до минимума попадание стружки или частиц другого инородного материала между деталью и измерительной планкой, чтобы избежать неправильного показания, и таким образом поведет к менее быстрому изнашиванию резцов.

Рис. 9. Обрабатываемая деталь и схема ее измерения: Применение такого устройства будет зависеть от пределов точности, с которыми деталь должна быть обточена. В случае обработки статорных венцов контроль размеров для автоматического управления компенсацией износа резцов производится автоматическим измерителем, схематически изображенным на рис. 9, б. Так как у статорных венцов длина по сравнению с диаметром мала, их трудно расположить в измерительном приборе подобно тому, как это делается при измерении диаметров ротора. Поэтому в токарных автоматах, оснащенных инструментом для чернового и чистового обтачивания статорных венцов, автоматическое измерение выполняется либо пока статор остается зажатым на станке в рабочем положении, либо посредством измерения износа режущего инструмента путем замера по вершине чистового резца. Статоры имеют наружный диаметр 4,791 дм. 121,69 мм) и ширину от 7/8 до 15/s дм. (22,22—41,27 мм). Когда статорные венцы обтачиваются, то пневматический измерительный прибор для автоматического управления компенсацией износа резцов работает по принципу сравнения величины наружного диаметра обточенной начисто детали с неизменным точно обработанным диаметром закаленной поверхности ведущего патрона. На период измерения детали шпиндель должен быть остановлен. Когда барабан упоров на передних салазках сделает шесть делительных поворотов, то выступ на этом барабане воздействует на конечный выключатель, чтобы: После того, как барабанный резцедержатель сделает десять делительных поворотов, замыкающий штифт войдет в гнездо, которое на 1/3 дм. (3,175 мм) глубже, чем другие гнезда в делительном диске, и заставит разомкнуться конечный выключатель и остановить автомат до тех пор, пока барабанный резцедержатель не будет заменен другим. Реклама:Читать далее:Зубофрезерный автомат с автоматической подналадкойСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|