|

|

Категория:

Токарные автоматы и полуавтоматы Далее: Виды мозаики по дереву Исследования в области использования атомной энергии в различных отраслях техники выдвинули новые проблемы механической технологии. Во все возрастающем числе случаев становится необходимым обрабатывать материалы, которые являются высокорадиоактивными и которые могут поэтому стать опасными для любого оператора, пользующегося обычными методами технологии. Кроме того, необходимо учитывать получение радиоактивности самими станками, а также предусмотреть меры безопасного сбора радиоактивной стружки для ее удаления. Эти условия придают определенную форму проблеме автоматизации, требуемой в тех предприятиях, где необходимо выполнять обработку радиоактивных материалов. Например, в одной из лабораторий США по исследованию атомной энергии была создана мастерская с дистанционным управлением. Эта мастерская занимает около половины площади одной из радиоактивных камер. Стены этой камеры сделаны из бетона высокой плотности и имеют толщину 3 фута; высота потолка равняется 12 футам, площадь пола 6Х И футов. Крыша имеет толщину в один фут и состоит из отдельных секций шириной 3 фута. Имеются два типа камер — большие и малые. В первых для целей дистанционного управления применяются манипуляторы прямолинейного типа, тогда как во вторых используются управляемые вручную сервоманипуляторы. Последние представляют собой трехразмерный пантограф, работающий в системе полярных координат с двумя механическими захватами на шарнирах. Этот сервоманипулятор уравновешен и имеет малую инерцию. Его максимальная нагрузка порядка 5 фунтов (около 2,26 кг). На рис. 58 изображена станция управления на расстоянии, органы которой размещены на внешней стороне стены мастерской. При этом оператор может наблюдать выполняемую в мастерской работу через окна, наполненные бромистым цинком. На стене можно видеть рукоятку управления прямолинейным манипулятором, а также панель дистанционного управления оборудованием и сервоманипулятором. Кроме перемещения материалов внутри этой мастерской, необходимо было предусмотреть средства для открывания контейнеров с опытными образцами, демонтажа опытных установок, которые стали радиоактивными, производить испытание образцов и т. д. В качестве оборудования такой мастерской могут быть использованы обычные металлорежущие станки, однако они должны находиться внутри радиоактивных камер. В данном случае в качестве помещения для мастерской была использована уже построенная камера, в случае же применения станков большего размера необходимо предусмотреть большее пространство для них и соответствующие размеры управляющих и передаточных механизмов.

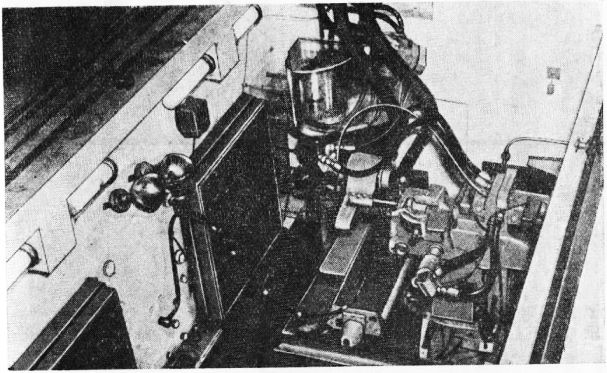

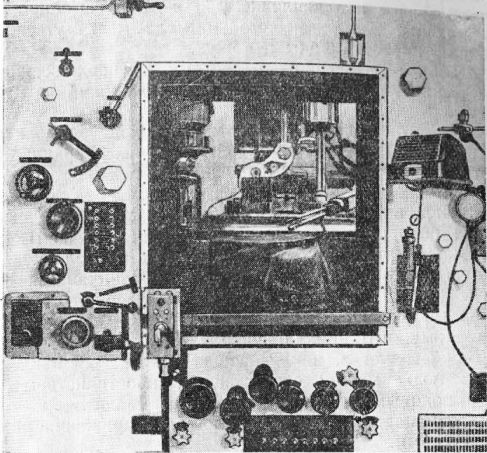

Рис. 1. Станция дистанционного управления металлорежущими станками и манипуляторами опытной мастерской для обработки радиоактивных материалов. Наблюдение за работой станков, заключенных в бетонном помещении, производится через наполненные жидкостью окна толщиной -3 фута. На рис. 2 изображена построенная мастерская, управляемая на расстоянии. В ней находятся токарный станок, установленный вертикально, для того чтобы сэкономить площадь и облегчить сбор стружки. Кроме того, в мастерской установлен фрезерный станок с приспособлением для плоского шлифования и механическая пила. Последняя оборудована подвижными гидравлическими тисками, перемещаемыми от электродвигателя; другой электродвигатель обеспечивает ход пилы и ее нагружение в процессе резания. Управление всеми станками расположено снаружи мастерской, как это видно на рис. 58. Управление токарным станком помещено по левую сторону смотрового окна. Ниже окна находятся органы управления фрезерным станком. Рычаги слева от окна сверху предназначены для переключения передач, а между ними помещен орган управления патроном токарного станка. Три маховичка управляют делительными поворотами резцедержателя, перемещением задней бабки и перемещением ее пиноли. Нижний рычаг служит для включения самоходной подачи, а под ним расположено управление поперечным перемещением и подачей. Слева укреплена табличка с указанием величин подачи суппорта. Выключатели управления находятся около окна как для фрезерного станка, так и для механической пилы; последние расположены под выключателями фрезерного станка. Управление манипулятором производится от коробки пистолетного типа рукояткой, имеющей пять выключателей, легко достигаемых большим и указательным пальцами руки оператора. Один выключатель, приводимый в действие большим пальцем, направляет движение манипулятора, а другой, действующий от указательного пальца, открывает или закрывает механические захваты. Вращение рукоятки заставляет манипулятор поворачиваться, в то время как перемещение рукоятки вызывает перемещение манипулятора.

Рис. 2. Вид сверху на опытную мастерскую для обработки радиоактивных материалов, в которой установлены вертикально монтированный токарный станок, фрезерный станок с приспособлением для шлифования, а также механическая пила. На примере установленного вертикально токарного станка можно рассмотреть, как приспособлены органы дистанционного управления станками. Гидромотор шпинделя станка виден справа от манометра. Пиноль задней бабки получает перемещение от гидравлического цилиндра с двусторонним штоком поршня. Давление в цилиндр подается в любом направлении от ручного насоса. Для поворота и зажима четырехпозиционного резцедержателя применен вентиляторный электродвигатель. Перед тем как зажать заготовку, патрон станка останавливают так, чтобы можно было вставить патронный ключ, который механически связан с рычагом, расположенным снаружи на станции дистанционного управления. Патрон станка может быть заменен посредством манипулятора.

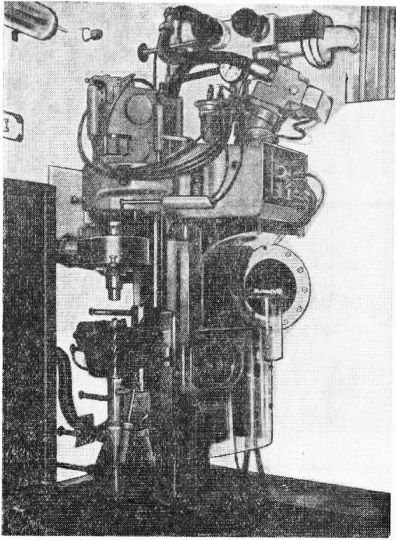

Рис. 3. Вид на токарный станок, монтированный вертикально для экономии занимаемой им площади и для облегчения отвода и удаления стружки, образуемой при обработке радиоактивных материалов. Управление станком дистанционное: оно находится за пределами этой мастерской. Рычаги переключения передач шпиндельной бабки соединены с рукоятками, расположенными снаружи мастерской, а шпиндельная передача приводится в действие от пневматического цилиндра. Валик привода продольной и поперечной подач суппорта может быть включен вручную посредством конических колес или посредством двигателя с муфтой, расположенного на торце станины токарного станка.

Рис. 4. Наблюдательное окно и расположенные вокруг него органы управления токарным, фрезерным и шлифовальным станками Интенсивность радиоактивности обрабатываемых материалов может быть весьма различной. Для обработки материалов с относительно невысокой радиоактивностью станки могут работать на воздухе, причем для этого достаточно лишь дистанционного управления с дистанционно действующими пневматическими зажимными устройствами для закрепления заготовок и дистанционно управляемым удалением стружки. В случае высокой радиоактивности обрабатываемых материалов может встретиться необходимость производить работу под водой на глубине 25 футов, чтобы создать соответствующую защиту. Так, например, при выполнении работ в связи с созданием американской атомной подводной лодки был изготовлен фрезерный станок, работающий в специально построенном для него водяном резервуаре. Все движения в этом станке, исключая привод шпинделя фрезы, осуществлялись посредством приводных валиков, простиравшихся от консоли управления в углу водяного резервуара. Двигатель шпинделя мощностью в 1,5 л. е., шпиндель и ременная передача были помещены в герметическом кожухе. В этот кожух был подведен сухой воздух под давлением, немного превышающим давление окружающей воды, так, чтобы имела место утечка воздуха наружу, а не протечка воды в кожух. Сам станок был загорожен листами из нержавеющей стали, причем в верхнем перекрытии были сделаны окна из прозрачной пластмассы. Проблема отвода стружки с интенсивной радиоактивностью была решена путем создания направленной циркуляции воды, поток которой проходил через зону работы режущего инструмента. Для этой цели был установлен насос производительностью в 200 галлонов в минуту (757 л/мин). Создаваемый насосом направленный водяной поток увлекал стружку из зоны обработки радиоактивного материала и направлял ее в проволочную корзину, помещенную под водой. На пути эТой циркуляционной струи был помещен и микропористый фильтр, чтобы задержать весьма малые радиоактивные частицы и не допустить их возврата к станку. Благодаря тому, что циркулирующая вода возвращается в ограждающее пространство, заключающее станок, возможность перемешивания воды между огражденным пространством станка и остальным водяным объемом резервуара сводится к минимуму, а также уменьшается и рабочая площадь заражения радиоактивными элементами. Для зажатия заготовок станок снабжен двумя рядами гидравлически действующих прихватов, которые могут скользить в пазах приспособления. В гидравлической системе используется вода резервуара, поэтому проблема утечки отсутствует. Фрезерный станок сконструирован для работы под водой в течение длительного периода времени без демонтажа, за исключением случаев замены фрез. Сами фрезы монтированы на коническом шпинделе с пружинящим замковым приспособлением, допускающим перестановку фрез посредством инструмента с длинной рукояткой. В обоих случаях дистанционного управления станками как работающими на воздухе, так и под водой необходимо оборудовать станцию дистанционного управления большим количеством разнообразных приборов и контрольно-регистрирующих аппаратов. В связи с применением привода постоянного тока для бесступенчатого регулирования числа оборотов необходим тахометр, указывающий скорость резания, а также электрический прибор, отмечающий величину крутящего момента. Большую практическую помощь может оказать микрофон, установленный в зоне обработки заготовки. Микрофон позволит оператору на станции дистанционного управления следить за работой фрезы по звуку и обнаруживать отклонения от нормальных условий ее работы быстрее, чем это было бы возможно наблюдать по показаниям других приборов. При подводной работе должен быть применен водонепроницаемый микрофон. Более примитивным решением является использование в качестве резонирующего элемента длинного проводящего стержня, касающегося одним концом фрезерного приспособления и выходящего другим концом к оператору. Следует отметить, что техника обработки радиоактивных материалов находится еще в начальной стадии своего развития. Приведенные здесь примеры отнюдь не дают решения этой проблемы, а лишь намечают те пути, по которым должны разрабатываться и совершенствоваться методы подобной обработки и необходимое оборудование. То же самое относится и к проблеме обработки материалов при высоких температурах. Реклама:Читать далее:Виды мозаики по деревуСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|