|

|

Категория:

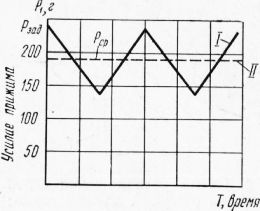

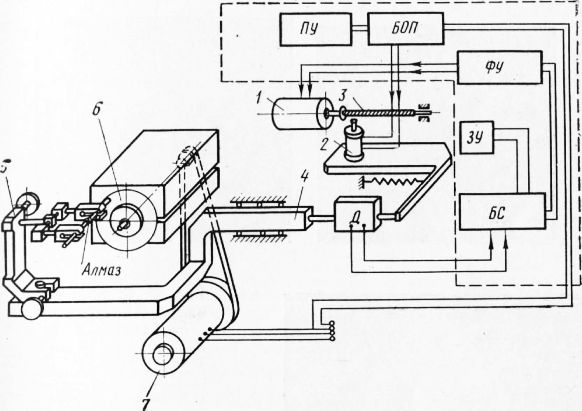

Обработка алмазов Автоматизацию механического распиливания алмазов целесообразно вести путем создания следящей системы за изменением усилия прижима алмаза к диску и внесения необходимых поправок. Усилие прижима в процессе распиливания задается грузом и корректируется вручную с помощью винта, носит не постоянный, «пилообразный» характер, как показано на рис. 1. Средняя величина усилия подачи в этом случае (прямая II) меньше технологически обоснованной заданной величины усилия, что приводит к уменьшению величины съема. Кроме того, необходимость постоянной регулировки усилия прижима ограничивает количество одновременно обслуживаемых одним рабочим приспособлений, приводит к его быстрой утомляемости и, как результат, к снижению производительности труда. Технологически необходимое усилие прижима устанавливается с помощью задатчика усилия ЗУ. При отсутствии сигнала Д, что соответствует нулевому значению усилия прижима алмаза к распиловочному диску, блок сравнения выдает сигнал рассогласования, равный разности величины сигнала датчика и задатчика, на фазочувствительный усилитель, через который подается напряжение на исполнительный электродвигатель подачи. При включении подачи подается напряжение на электромагнитную муфту, которая кинематически соединяет направляющую 4 с винтом исполнительного электродвигателя. При этом происходит перемещение направляющей с кристаллодержателем, в котором закреплен кристалл алмаза, в направлении к распиловочному диску, который приводится электродвигателем. При поджиме алмаза к распиловочному диску датчик выдает сигнал, пропорциональный усилию прижима. Когда сигнал будет равен сигналу задатчика, напряжение на выходе усилителя будет равно нулю, вращение электродвигателя прекратится и кристалл алмаза будет распиливаться с заданным усилием.

Рис. 1. Характер изменения усилия прижима алмаза к режущему диску График изменения усилия подачи в этом случае будет иметь как показано на рис. 1. Заданное усилие прижима Рзая в этом БИучае остается постоянным в процессе распиливания кристаллов глаза (прямая III), что приводит к повышению производительности процесса и улучшению качества распиленной поверхности (7— 8-й класс шероховатости).

Рис. 2. Электромеханическая схема станка: Перед концом распиливания блок снижения подачи автоматически уменьшает усилие подачи до определенной величины с целью предотвращения образования подкола распиливаемого алмаза. По окончании распиливания блок отключения БОП прекращает подачу, и пружина возврата устанавливает узел кристаллодержателя в исходное положение. Управление станком осуществляется с помощью пульта управления ПУ. Конструкция полуавтоматического станка имеет малые габариты по сравнению со станком модели ШП-2 и позволяет компоновать технологические линии из любого количества станков. Реклама:Читать далее:Распиливание алмазов с внешними дефектамиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|