|

|

Категория:

Токарные автоматы и полуавтоматы Рабочий цикл карусельного станка может быть автоматизирован на принципе следящего устройства с электрическим управлением. Карусельный станок Вебстер и Беннет последнего типа для наибольшего обрабатываемого диаметра размером 900 мм снабжен следящим устройством, встроенным в общую схему станка, вместо применяемых в этом случае отдельных приспособлений.

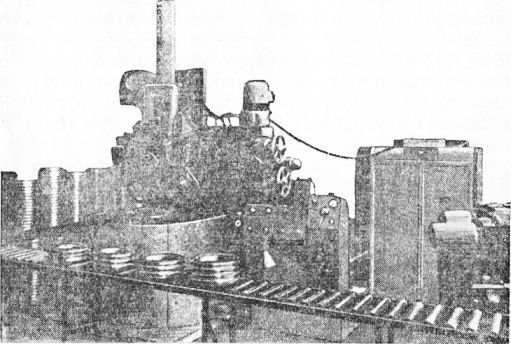

Рис. 1. Карусельный станок со встроенной следящей системой для обработки маховиков по профильному копиру. Электроконтактный копировальный прибор жестко закреплен на выступе салазок револьверного суппорта. Отклонения копировального пальца во время его движения по профильному копиру управляют скоростью и направлением вращения двух электродвигателей постоянного тока с постоянным моментом, которые сообщают движение в горизонтальном и вертикальном направлениях. Каждый из этих двигателей подачи получает питание от отдельного генератора агрегата питания, помешенного в шкафу управления. Усиление импульсы от электроконтактного копировального прибора действуют на цепи возбуждения генераторов для изменения скорости л направления вращения двигателей подачи и тем самым управления траекторией режущего инструмента. От этих двигателей движение сообщается коробке подач, состоящей из червячной передачи и сменных цилиндрических колес. Сменные колеса подбираются в зависимости от диапазона подач, требуемого технологическим процессом. Конечная величина подачи определяется посредством лимба управления, сообщающего бесступенчатое регулирование подачи в широких пределах. При обычной наладке следящее устройство управляет салазками станка, перемещаемыми в вертикальном и горизонтальном направлениях. Однако, если это необходимо, одна из этих подач может осуществляться от механического нерегулируемого привода, а другая — от следящего устройства; обычно такое сочетание применяется в случаях, когда профиль копира не включает крутые подъемы или острые углы. Копир в виде плоского шаблона укрепляется на вертикальном кронштейне, установленном на коротких направляющих, находящихся в верхней части стойки станка. Вертикальные и горизонтальные Т-образные пазы допускают закрепление копира в любом положении. Кронштейн для копира имеет размеры, позволяющие помещать копиры, отвечающие наибольшим размерам деталей как по диаметру, так и по высоте, которые могут быть обработаны на этом станке; этот кронштейн может перемещаться от гидравлического привода на своих салазках как по направлению к электроконтактному копировальному прибору, так и в обратную сторону. Пульт управления снабжен селектором, с помощью которого кронштейн для копира может быть установлен в одной из трех позиций. В задней позиции копир отведен от копировального пальца и позволяет использовать станок без применения следящего устройства. Две передних позиции допускают применение копировальных пальцев двух диаметров, так что обдирочная и чистовая стружки могут быть сняты без замены пальца.

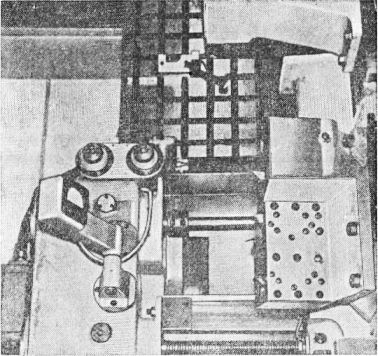

Рис. 2. Кронштейн для установки копира с микрометрическими лимбами для горизонтальной и вертикальной регулировки его положения. Положение кронштейна для копира может быть отрегулировано в вертикальном и горизонтальном направлениях посредством двух микрометрических лимбов. Для более тонкой регулировки имеется вольтметр, включенный в цепь копировального пальца, так что палец может быть с большой точностью установлен по отношению к профильному копиру. Благодаря этому легко может быть установлено положение обрабатываемого профиля по отношению к ранее обработаным размерам диаметров или поверхностей. Оборудование электрического управления заключено в отдельном шкафу, имеющем следующие размеры: основание 1000X750 мм и высота 1750 мм. Станок оборудован агрегатом питания из трех машин и имеет дополнительные устройства для облегчения отыскания неисправностей в электрических цепях. Это оборудование сконструировано с некоторым запасом мощности, обеспечивающим надежность его работы. Выполнение следящего устройства, встроенного в общую схему станка, заставило предусмотреть необходимые блокировки для безопасности и облегчения работы. Управление спроектировано так, чтобы сделать невозможным включение противоречащих Друг другу подач. В то время, когда включен быстрый ход, кронштейн для копира сперва автоматически отводится от копировального пальца и удерживается в отведенном положении пока действует дополнительное управление. Если по какой-либо причине шпиндель станка остановится, электрическая подача автоматически выключится. Если же копировальный палец получит чрезмерное отклонение, электродвигатели подач также остановятся. Гидравлическая система станка управляет работой зажимных кулачков, которые обеспечивают зажатие заготовки. Для закрепления заготовки необходимо определенное давление в этой гидросистеме. Если это давление не обеспечивает достаточно надежного зажатия заготовки кулачками, то имеющиеся блокировочные устройства не допускают включения станка.

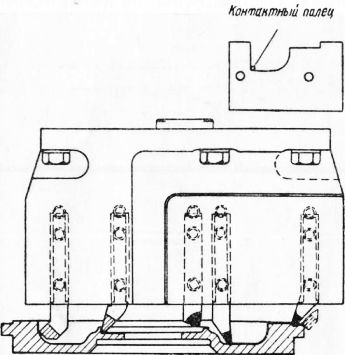

Рис. 3. Схема установки режущего инструмента для обработки одной стороны маховика за один проход. Для обработки маховика применяется многорезцовая наладка. Стружка делится между резцами для уменьшения величины перемещения резцов, требуемой для выполнения всей операции. Резцедержатели допускают индивидуальную регулировку резцов, оснащенных твердым сплавом. Охлаждающая жидкость подводится к резцедержателю и течет по желобам в хвостовиках резцов к зоне резания. На схеме установки режущего инструмента для обработки маховика направление подачи слева направо. Положение копировального пальца на профильном копире соответствует изображенному здесь положению резцов относительно обрабатываемой заготовки. Станок имеет четырехсторонний резцовый суппорт. Кроме резцедержателя, находящегося в работе, на суппорте могут быть дополнительно установлены одинаковые многорезцовые блоки. При работе одного резцедержателя второй резцедержатель устанавливается на противоположной стороне четырехстороннего суппорта готовым к действию, а третий резцедержатель собирается и регулируется вне станка. Следовательно, нет потерь времени на остановку станка для замены инструмента и его регулировки. Две другие стороны суппорта несут резцедержатели для других аналогичных заготовок. Каждый многорезцовый блок имеет все резцы для обработки заготовок. Обрабатываемый маховик изготовлен из нормализованной стали. Скорость стола 105 об/мин., а величина подачи режущего инструмента 0,25 мм/об. Глубина резания равняется приблизительно 5 мм. Цикл обработки завершается в 6,5 мин. Для полной автоматизации цикла на кронштейне, поддерживающем копир, установлены микровыключатели, которые приводятся в действие от упора на салазках суппорта, когда копировальный палец достигает конца профильного копира и тем самым останавливает станок для снятия обработанной детали.

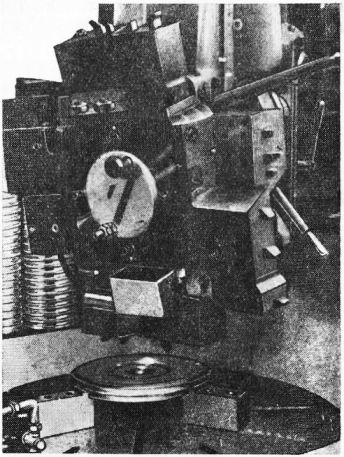

Рис. 4. Четырехсторонний суппорт, оборудованный многорезцовыми блоками для двух аналогичных заготовок и резервными блоками для замены работающих резцов без остановки станка. Реклама:Читать далее:Расточной специализированный полуавтоматСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|