|

|

Категория:

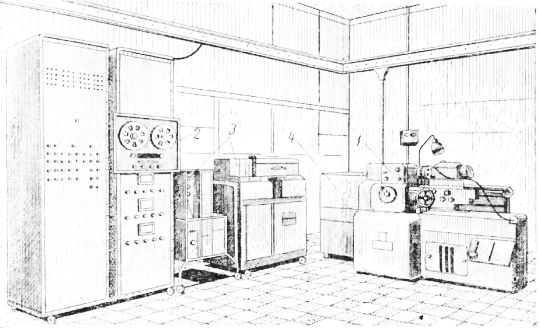

Модернизация металлорежущих станков До недавнего времени автоматизация управления работой станка осуществлялась, главным образом, при помощи сложно перенастраиваемых устройств, содержащих разнообразные кулачки, копиры и различные системы приводов. Такие методы автоматизации оправдывают себя в массовом и крупносерийном производстве. Автоматизация металлорежущих станков указанными способами в индивидуальном и мелкосерийном производстве значительно 3атРУДнена. Между тем, в машиностроении преобладает продукция Мелкосерийного и штучного изготовления. Даже в США она составляет свыше 80% общего объема изделий, а у нас в СССР эта цифра еще выше. Тенденции индустриального развития таковы, что количество штучных товаров будет возрастать еще больше. Для удовлетворения растущих индивидуальных потребностей членов коммунистического общества будет изготовляться огромная масса индивидуально отличающихся друг от друга товаров. Таким образом, потребуется производить очень много товаров самой большой и часто меняющейся номенклатуры. Металлорежущие станки должны иметь возможность быстро и гибко следовать за этими изменениями и легко перенастраиваться для изготовления на автоматическом цикле большого количества деталей малыми партиями. Эту задачу успешно решает бескопирное программное управление металлорежущими станками (сокращенно ПУМС), использующее принципы математической техники и электроники. Станки с гибким программным управлением особенно эффективно используются при автоматизации обработки деталей со сложными криволинейными поверхностями, таких как лопатки реактивных турбин и компрессоров, коноиды, авиационные панели, некруглые зубчатые колеса, сложные профильные валы, втулки и подобные им детали. Обработка несложных по форме ступенчатых валов на станках с гибким программным управлением нецелесообразна. Здесь их с успехом заменят копировальные станки. ПУМС может быть полным или частичным. Так, если все команды управления станком осуществляются без участия рабочего, ПУМС будет полным. Если же с помощью программы автоматически осуществляются только некоторые движения исполнительных органов станка, например перемещения вдоль траектории профиля изделия, а управление скоростью резания и подачей инструмента производится вручную, ПУМС будет частичным. Сюда же следует отнести системы, когда при автоматизации скоростей, подач и движений режущего инструмента по траектории профиля изделия пределы перемещений рабочих органов ограничиваются вручную регулируемыми упорами. Такая нередко встречающаяся система ПУМС называется программно-путевой. С применением ПУМС появляется возможность быстрой автоматизации универсальных станков, а при изготовлении геометрически сложных деталей на этих станках за счет сокращения вспомогательного времени значительно увеличивается производительность труда, улучшается качество изготовляемых деталей, а также высвобождается труд высококвалифицированных рабочих. Общий вид станка с программным управлением, модернизированного по системе Льюис Флайт (США), показан на рис. 1. Установка достаточно громоздка. Объект модернизации —токарный станок. Электронно-записывающее устройство размещено в шкафу, счетно-решающий механизм и суммирующее устройство расположены в непосредственной близости к станку. В промышленной эксплуатации США на 1960 г. с программным управлением имелось около 100 станков. Это очень небольшой процент, если учесть, что общее количество станков в США превышает 2 млн. Авиационная компания «Хуке» в США имеет автоматическую линию, составленную из станков с программным управлением. Большая гибкость перестройки позволяет изготавливать на этой линии до 5600 наименований различных деталей. Время переналадки на новую деталь — замена заранее подготовленных режущих инструментов или программоносителей — составляет всего лишь 2—5 мин.

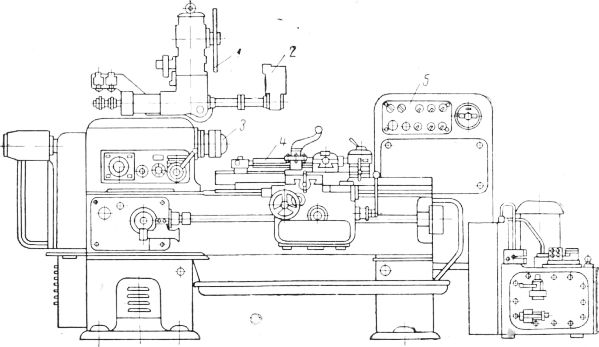

Рис. 1. Токарный станок с программным управлением. В СССР разработкой систем ПУМС для различного вида станков занимаются около 130 организаций. Созданы опытные образцы токарных, фрезерных, револьверных, сверлильных и расточных станков с гибким программным управлением. За семилетие намечено внедрить в производство свыше 150 подобных станков. Все разработанные системы ПУМС делятся на две большие группы: В первом случае приходится оперировать с физическими аналогами — моделями изделия, во втором — с цифрами, характеризующими его профиль. В системах непрерывного действия программа управления имеет вид непрерывной кривой, характеризующей движения исполнительных органов станка, необходимые для обработки заданной поверхности детали. Программа здесь создает -ся с помощью магнитофонов или фотоэлектрических устройств. В первом случае она получается после обработки первой детали при ручном управлении станка квалифицированным рабочим. Все движения исполнительных органов станка преобразуются при этом с помощью электромагнитных датчиков-сельсинов в электрические сигналы, которые записываются на магнитную проволоку или ленту в виде непрерывной кривой, модулированной по фазе синусоиды.

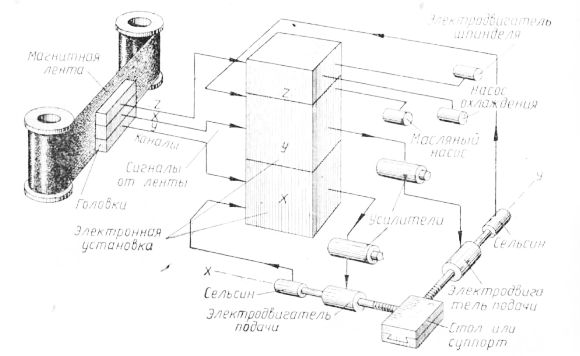

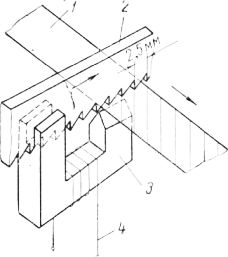

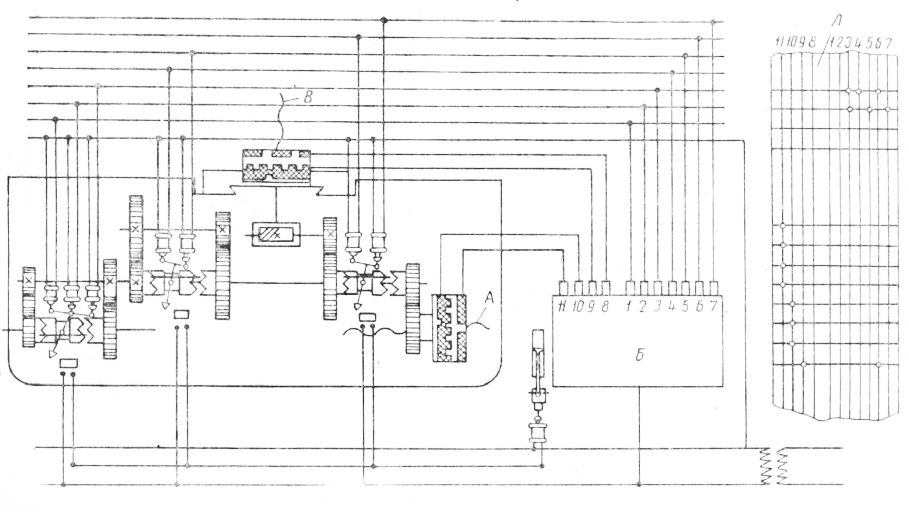

Рис. 2. Принципиальная схема программного управления с магнитной записью. Чтобы обработать последующие заготовки, необходимо «проиграть» записанную на магнитной ленте кривую. Сигналы, имеющиеся на ней, пройдя через считывающее электронное устройство, заставляют исполнительные органы станка повторить те движения, при которых они получились. В результате изготовляется деталь с поверхностью, идентичной той, которая обрабатывалась в момент записывания пленки. В институте физики АН УССР была осуществлена автоматизация токарного станка модели 161-А методом предварительной записи движений при обработке первой детали. Принципиальная схема автоматизации изображена на рис. 2. Движения продольных и поперечных подач с помощью сельсинов были преобразованы в электрические импульсы, которые записывались на двигавшуюся со скоростью 250 мм/сек магнитную ленту. Воспроизведение движений исполнительных органов станка для изготовления новой детали осуществляется при «проигрывании» записи на магнитной ленте. Двигаясь с прежней скоростью, магнитная лента своими активными участками генерирует ток в цепи считывающей головки. При этом электродвигатели приводят в движение продольный или поперечный суппорт станка с резцом, обтачивающим фасонный профиль нового изделия, идентичного обработанному в момент записи программы. Автоматизированный станок переналаживается просто, на подготовку программы затрачивается весьма мало времени (запись происходит при обработке первой образцовой детали вручную). Точность обработки, полученная при программном управлении станка 161-А, находится в пределах 0,2 мм при длине детали не более 800 мм и 0,15—0,25 мм по ее диаметру, не превышающему 80—100 мм. Для автоматизации управления токарными и токарно-револьверными станками фирма Гишолт, используя рассмотренный принцип, создала свою конструктивную схему. Запись программы так же, как и на станке АН УССР, осуществляется на магнитной ленте при изготовлении первой детали опытным рабочйм. Магнитная лента размещается между пилообразной пластиной и сердечником записывающей головки, через катушку которой подается постоянный ток. При неподвижной ленте между пилообразной пластиной и нижним ребром корпуса создается замкнутый магнитный поток. Он проходит через вершины зубцов пилообразной пластины, представляющих собой как бы «магнитные карандаши». Пластина соединена с суппортом станка (на схеме—с поперечным) и перемещается вместе с ним.

Рис. 3. Схема магнитной записи для программного управления станком. Чем больше скорость перемещения суппорта с пилообразной планкой, тем круче пойдут магнитные линии программы, записанной при обработке первого изделия.

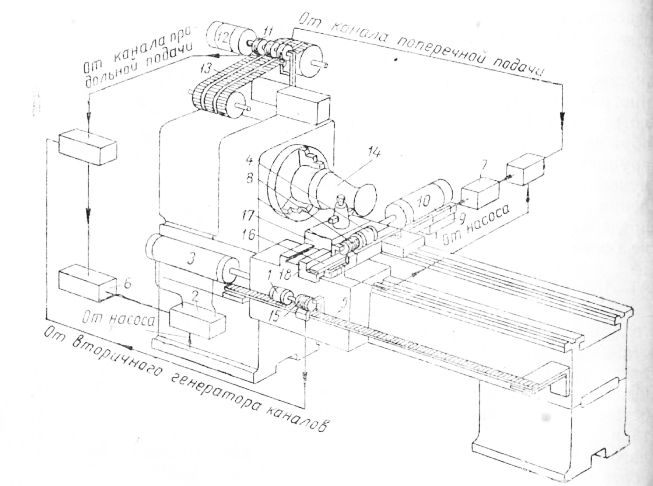

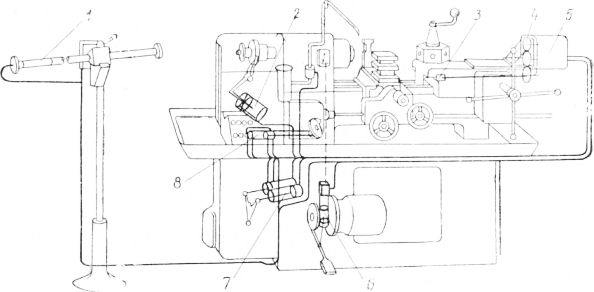

Рис. 4. Схема модернизации токарного станка для программного управления На рис. 4 изображена схема программного управления токарным станком по способу фирмы Гишолт. Задача заключается в том, чтобы в нужный момент подать масло в цилиндры продольной или поперечной подач (включить их) и подвести суппорт с резцом к изделию. Достигается это следующим образом. Магнитная лента с двумя дорожками записей движений продольной и поперечной подач и третьей дорожкой для управления вспомогательными движениями (например, изменениями скорости вращения шпинделя) помещается между тремя ступенями двухзаходного винта с острыми вершинами резьбы и ребром корпуса сердечника электромагнита. Таким образом, создается положение, соответствующее процессу записи магнитных полос на ленте, когда она находилась между зубцами подвижной планки (теперь — между зубцами вершин резьбы) и между сердечником электромагнита. Сочетание острозубого винта с электромагнитной катушкой представляет собой считывающее командное устройство. Этот винт вращается от электродвигателя с числом 3000 об/мин. или 50 об/сек. Всякий раз, когда острая вершина резьбовой нитки пробегает над магнитной полосой записи на ленте, магнитное сопротивление в считывающей головке становится минимальным, и в катушке ее импульсивно возникает наведенная электродвижущая сила. Число электрических импульсов при неподвижной магнитной ленте будет 100 в секунду, так как двухзаходный винт совершает 50 об/сек. При работе станка лента движется, а записанные на ней магнитные линии располагаются параллельно и не на равных расстояниях друг от друга, а под меняющимися углами. Поэтому в действительности в считывающей головке количество электрических импульсов все время будет меняться: в зависимости от скорости и направления движения суппорта станка в момент записи программы оно будет больше или меньше 100 в секунду. Исполнительные команды осуществляются за счет устранения рассогласования числа импульсов, причем за базу отсчета выбраны 100 импульсов в секунду. С этой целью и на механизме продольной подачи (фартуке), и на поперечных салазках установлены неподвижные магнитные ленты с поперечными магнитными линиями, нанесенными на расстоянии 2,5 мм. Как и в считывающей головке, над каждой лентой находятся двухзаходные винты с шагом 5 мм, вращающиеся с числом 3000 об/мин. от синхронных электродвигателей. Нетрудно заметить, что при включении последних винты 100 раз в секунду пересекут своими гребешками поперечные магнитные полосы и 100 раз в секунду наведут в обмотках, находящихся под лентами катушек, электродвижущую силу. Эти устройства представляют собой датчики обратной связи. Электромагниты сервозолотников включают цилиндр продольной или цилиндр поперечной подачи, если происходит рассогласование между импульсами, идущими от считывающего командного устройства, и импульсами датчиков обратной связи, поступившими от системы 1—5 продольной подачи или от системы 18—4 поперечной подачи. Когда рассогласование отсутствует, каждому импульсу от считывающего командного устройства соответствует один импульс от датчиков обратной связи. Эти совпадающие по времени импульсы поступают в детекторы (с противоположными фазами) й взаимно уничтожаются. В результате электромагниты сервомоторов перекрывают доступ масла в цилиндры продольной или поперечной подач. Движение соответствующей подачи инструмента прекращается. Наступает рассогласование, которое датчики попытаются немедленно устранить. Практически станок работает, когда число импульсов считывающего устройства и датчиков обратной связи одинаково, но подача последних несколько запаздывает во времени. Исполнительные органы станка повторяют движения, которые происходили при обработке первой детали при записи программы. Существует второй способ непрерывного программного управления станками — фотоэлектрическими устройствами. Он заключается в том, что в начале обработки на светочувствительную пленку фотографируется профиль детали, начерченный в большом масштабе. Пленка помещается в считывающее устройство перед фотообъективом, который проектирует контур детали на фотоэлемент. Последний через следящую систему непрерывно посылает команды на перемещения исполнительных органов станка, и деталь обрабатывается в соответствии с проектируемым контуром. В программных устройствах дискретного (прерывного) действия запись перемещений исполнительных органов станка (программы) производится дискретно (прерывно) в виде импульсов. Первоначально программа движений управления станком записывается в виде закодированных чисел, отчего рассматриваемые системы называются числовыми или цифровыми. Затем эти цифры наносятся на программоноситель в виде системы отверстий или активных участков ленты. Считывающий элемент преобразует числовую программу в соответствующие электрические сигналы (импульсы), которые через следящую систему используются для управления движениями рабочих органов станка. В качестве программоносителя могут быть использованы перфорированные бумажные или пластмассовые ленты или карты. Считывание программы производится либо непосредственно с них, либо путем предварительного перевода программы с них на магнитную ленту, киноленту или фотопленку. Вместо пробивки контактных (активных) отверстий в перфоленте могут применяться токопроводящие штыри-штеккеры, вставленные в панель станка. Составление цифровой программы начинается с разбивки контура детали на отдельные участки и занесения опорных точек каждого участка в систему прямоугольных или полярных координат. Размеры каждого элементарного участка (шаги) выбираются в 2— 3 раза меньше допуска на заданную точность изготовления профиля. Последующее воспроизведение движений по траектории элементарного участка производится либо по двум взаимно перпендикулярным направлениям, либо по секущей прямой, либо по одной из кривых высшего порядка. Числа координат опорных точек профиля кодируются, т. е. переводятся из десятичной системы в другую, обычно двоичную систему счисления, имеющую только две цифры, 0 и 1. Не рассматривая теорию этого вопроса, укажем на простейший способ перевода десятичного числа в двоичное. Нужно составить таблицу последовательного деления заданного десятичного числа на 2 с записью остатков от деления. Остатки, прочтенные в обратном порядке, будут представлять заданное число в двоичной системе. Число 532 в двоичной системе записывается цифрами 1000010100. Такой результат легко получается при указанном способе перевода. Существует много систем счисления: десятичная, двоичная, унитарнодесятичная и др. Наиболее экономными средствами (наименьшим количеством знаков) числовая программа может быть записана в троичной системе. Однако наилучшей при воспроизведении программы является двоичная. Выражение чисел программы в двоичной системе только через 0 и 1 очень удобно. Система последующей записи чрезвычайно у прощается — единице соответствует контактное отверстие на перфокарте или ленте, пятно на киноленте ,или намагниченный участок на магнитной ленте. Нулю соответствует отсутствие отверстий, точек, пятен, т. е. пассивный участок программоносителя. Двоичная система обычно хороша потому, что считывающие механизмы наиболее надежно работают только при двух устойчивых состояниях — включены (при считываний контактного’ отверстия, пятна, магнитного участка) или выключены (при отсутствии последних). В двоичной системе счисления очень легко осущестйляются арифметические действия. Это позволяет включать в механизмы управления станков устройства для обратной связи, суммирующие несколько потоков информации. Рассмотренные в общем виде системы применяются не только для записей главного движения. Подобным образом записываются программы вспомогательных движений, оптимальных режимов обработки и перемещений различных исполнительных органов станка. Вследствие этого на программоносителях образуются несколько дорожек, каждая из которых управляет определенным видом движения. Цифровая система ПУМС наиболее надежно, производительно и качественно обеспечивает воспроизведение на деталях сложных пространственных кривых и в данное время является наилучшей. Для более точных работ станки с программным управлением оснащаются обратной связью (по суппорту или более точно —- по изделию). С помощью датчиков обратной связи (ДОС) происходит устранение ошибок обработки и ликвидируется рассогласование между заданной программой и исполнением. По своей природе цифровое ПУМС представляет одно из наилучших направлений модернизации универсальных станков на конкретных технологических операциях. Исторически одним из первых токарных станков с цифровым управлением является станок в мастерской Московского станко-инструментального института, модернизированный в 1949 г. по схеме Л. А. Глейзера. Запись программы управления станком выполнена на перфорированной ленте. Команды «вперед», «назад», «стоп» и др. подаются с помощью отверстий, пробитых в соответствующей дорожке ленты Л после замыкания через них токосъемной щетки с находящимся под напряжением периодически поворачивающимся барабаном Б. В момент замыкания электрической цепи через пробитое в ленте отверстие подается импульс к исполнительным органам станка. Отдельные дорожки ленты используются для рабочих перемещений. Так, например, вертикальные ряды ленты управляют продольной подачей каретки станка (через импульсы, посылаемые на винт А продольных перемещений). Величины перемещений определяются числом отверстий, проколотых в вертикальном ряду, причем каждое отверстие ряда подает команду для перемещения на 10 мм, каждое отверстие 10 ряда — на 1 мм, а отверстие 9 ряда —-на 0,1 мм.

Рис. 5. Схема программного управления с помощью перфорированной ленты. Лента Л, изображенная на схеме, имеет в одиннадцатом ряду проколотых отверстия, в десятом — 3 и в дейятом — 1, что соответствует команде для продольного перемещения каретки станка на 43,1 мм. Три следующих вертикальных ряда ленты используются для поперечных перемещений через винт В поперечной по,-дачи, а остальные — для подачи вспомогательных команд.

Рис. 6. Токарно-винторезный станок модели 1К62М, модернизированный средствами программного управления. Указанная система обладает двумя основными недостатками: Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) разработал несколько схем ПУМС для модернизации токарных станков типа 1К62. В последние годы им созданы конструкции новых моделей станков 1К62М и 1С62, которые в настоящее время выпускаются заводом «Красный пролетарий». Эти станки работают по заданной цифровой программе посредством различных командоаппаратов в сочетании с гидрокопировальными суппортами. Ценным качеством модернизации токарных станков, разработанной ЭНИМС, является ее комплексность. На станках усовершенствована вся технологическая система СИП. Станки оснащены программным управлением, универсальные приспособления заменены самозажимными быстродействующими, загрузочное устройство автоматизировано механическими руками-автооператорами. Внедрение данной модернизации позволило автоматизировать обработку ступенчаты валиков, а также деталей с фасонными поверхностями точения, и в 2—3 раза повысило производительность труда. Станок-автомат модели 1К62М, изображенный на рис. 6, работает по программе ходов с электрокопированием. Автоматическое управление механизмами станка осуществляется главным командоаппаратом, имеющим панель с контактами, кнопками и вспомогательным командоаппаратом. Наладка командного устройства на заданную программу заключается в размещении на планшете чертежа детали, вычерченного в масштабе 1 : 1, и установке на его профиле контактных кнопок. Сзади станка в поворотном держателе закрепляются шаблоны электрощупа, выполненные в соответствии с профилем обрабатываемого контура детали. От третьего электрического командоап-парата срабатывает автоматическое загрузочно-разгрузочное устройство. Оно состоит из дискового магазина, на штыри или в .гнезде которого вручную устанавливаются восемь или шестнадцать заготовок, и двух механических рук, одна из которых берет заготовку из магазина и устанавливает ее в самозажимной патрон, а другая снимает деталь со станка после обработки и ставит обратно в свободное гнездо магазина. Автоматическая обработка детали по заданному шаблону обеспечивается электрощупом. Команды на быстрый подвод резца, переключения подач и остановку в исходном положении осуществляются токонесущим контактом, замыкающим по ходу обработки соответствующие контакты, размещенные в опорных точках чертежа детали. На другом токарном станке модели 1С62 завода «Красный пролетарий» программное управление осуществляется электрическими командоаппаратами в сочетании с гидросуппортом. Профилирование контура обрабатываемого изделия производится на автоматическом цикле гидрокопировальным суппортом за два прохода по двум копирам. С помощью перфорированной карты, имеющей 8 дорожек, задается последовательность и скорость прямых и обратных перемещений суппорта. Станок оснащен автоматическим з.агрузочным устройством и самозажимным кулачковым патроном. Фирма «Арма» (США) выпускает токарные станки, управляемые числовой программой, записанной в закодированном виде в десятичной системе на перфорированной ленте. Автоматически осуществляются продольная и поперечная подачи, повороты резцовой головки и переключение скоростей вращения шпинделя. В устройстве управления станка информация считывается с перфоленты с помощью контактных счеток, подающих командные напряжения на сервосистемы продольной и поперечной подач. Инструмент перемещается до момента равенства командного напряжения с напряжением на потенциометре суппорта инструмента. Скорость подачи, заданная шерфолентой, обеспечивается специальным тахогенератором, включенным в сервосистему. Подача перед концом обработки автоматически замедляется. На станке предусмотрены компенсаторы зазоров между ходовым винтом и гайкой, что способствует достижению высокой точности обработки (до 0,01 мм). Время обработки ступенчатых валиков после внедрения данного станка сократилось, поданным фирмы, в 6—7 раз.

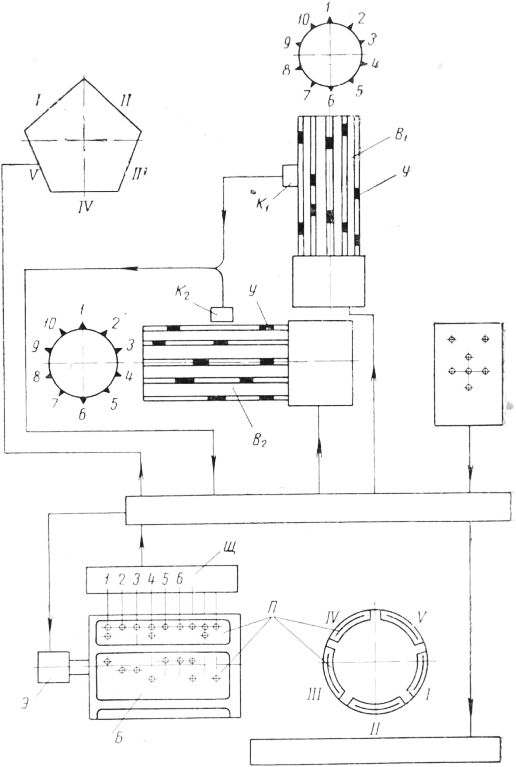

Рис. 7. Схема модернизации револьверного станка системой части программного управления: Принципы программирования находят свое применение также на револьверных и карусельных станках. Обычные револьверные станки, не оснащенные копировальными устройствами, изготовляют детали при прямолинейном перемещении инструмента. В этом случае успешно может быть применена их автоматизация методами частичного программного управления (путем оснащения командоаппаратами и упорами, воздействующими на системы пневматических цилиндров). Примером может служить станок фирмы Лидчепинг, оснащенный командоаппаратом. При повороте револьверной головки на последующую позицию через коническую пару и цилиндрическую передачу поворачиваются валы командоаппарата. При этом заранее определенно установленные штоки клапанов воздухораспределителя направляют сжатый воздух в пневмоцилиндр, который включает необходимую скорость вращения, затем в пневмо-цилиндр, который включает оптимальную для данного перехода величину подачи инструмента. Управление цилиндром — подачи пруткового материала и цилиндром — зажима прутка, а также воздействие на механизм закрепления револьверной головки осуществляются с помощью упоров, установленных на салазках револьверной головки. На этом же станке имеется работающий от электромагнита пневматический цилиндр, управляющий тормозом шпинделя. Внедрение указанной системы частично программного управления позволяет за счет автоматизации движений управления станком повысить производительность труда на 15—18%. Системой с частично программным управлением оборудован и токарно-револьверный станок модели 1341, изготовленный Кировским станкозаводом. Переключение чисел оборотов (в пределах 60—2000 об/мин.) и подач револьверного суппорта (0,05— 1,6 мм/об) производится командоаппаратом при помощи жестких упоров. Переключение подач и скоростей может производиться и вручную. Подача и зажим пруткового материала, а также закрепление штучных заготовок на данном станке осуществляется гидравлическим механизмом с электрическим управлением. Обработка деталей производится новейшими комбинированными инструментами, закрепленными в револьверной головке. Внедрение частично-программного управления станком завершило комплексную модернизацию системы СИП. В настоящее время существует несколько конструктивных систем программного управления карусельными станками. Известная фирма Шисс (ФРГ) автоматизирует станки, пользуясь набором релейных схем в сочетании с переключениями и электрическими упорами. Имеются примеры программирования направления движений, скоростей подач и вращения планшайбы с помощью перфорированных лент (станок модели ДКЕ800 фйрмы Югенталь (ФРГ). Иногда для этих целей используют сочетание перфорированного барабанного командоаппарата с упорами, срабатывающими от путевых конечных выключателей (схема программирования Мэн Эв Трол фирмы Буллард (США). Одной из лучших является система программного управления карусельным станком модели 1А531, разработанная на станкозаводе им. Седина. Программа задается упорами, расположенными на двух сменных многогранных валиках и б2, устанавливаемых вдоль пути движения суппорта револьверной головки. Во время своего перемещения салазки суппорта приводят в контакт с упорами путевые конечные выключатели (при вертикальной подаче) или (при горизонтальной). При этом вначале происходит замедление, а затем и остановка движения. Одновременно подается электрический импульс на электромагниты Э храпового механизма, поворачивающего на один шаг барабан Б командного аппарата. На наружной поверхности барабана Б устанавливаются до пяти 45-разрядных перфорированных карт. Число карт соответствует числу рабочих позиций револьверного суппорта. Над барабаном размещены щетки Щ, замыкающие сквозь отверстия в перфокарте П через металлическую поверхность барабана одну из электрических цепей и подающие соответствующие команды на перемещение исполнительных органов станка.

Рис. 8. Принципиальная схема программного управления карусельным станком системой упоров и перфорированной лентой. Таким способом осуществляются автоматические включений подач суппорта в четырех направлениях (вверх, вниз, вправо или влево), скоростей вращения планшайбы, поворотов револьверной головки, а также автоматизируются некоторые вспомогательные движения. На командном барабане имеются две позиции управления поворотов программирующих многогранных валиков. При использовании упоров, размещенных на одной грани, автоматически подается команда для поворота валика на очередную грань, подводящую в рабочую позицию следующую пару задающих упоров. Подготовка к обработке изделия заключается в записи программы на перфорированную карту и расстановке упоров на многогранных валиках. Данная система программного управления не имеет обратной связи для автоматического устранения рассогласования, но тем не менее позволяет быстро и легко устранять это рассогласование при помощи перестановки соответствующего упора. Подобным устройством оборудован и боковой суппорт станка. Рассмотренный механизм программного управления токарно-карусельным станком создает большие возможности для автоматизации технологических процессов деталей сложной конфигурации. Он выгодно отличается от других систем относительной простотой своей конструкции и может быть рекомендован для модернизации станков других типов. Реклама:Читать далее:Полная автоматизация токарных операцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|