|

|

Категория:

Модернизация металлорежущих станков Значительно большими технологическими возможностями, чем системы с жесткими передачами, обладают системы со следящими приводами, у которых отсутствует жесткая связь между копиром и инструментом. Следящий элемент — ролик, штифт или палец, непосредственно связанный с режущим инструментом, непрерывно поджимается к копиру силой тяжести специального груза, пружиной, сжатым воздухом или другой упругой средой (чаще всего машинным маслом), или электромагнитными силами.

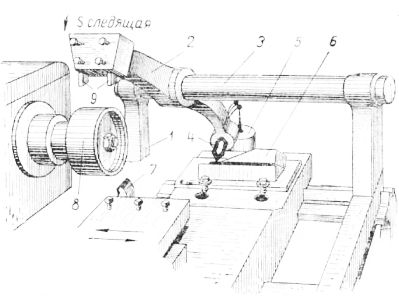

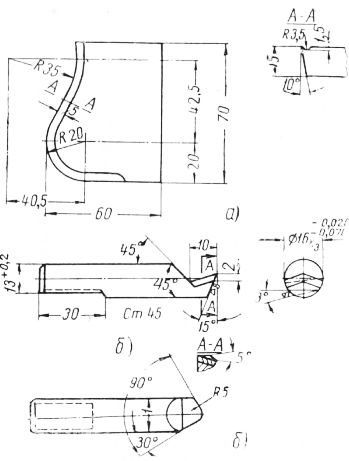

Рис. 1. Модернизация станка для полуавтоматической обточки и подрезки торцов детали. При включении самохода станка следящий штифт, касаясь профильной поверхности копира, следует вдоль него (задающая подача) и сообщает перемещение инструменту. Сигнал на дополнительное перемещение режущего инструмента — следящую подачу — подается только в том случае, когда появляется ошибка, т. е. расхождение между положением следящего штифта и контуром копира. Это явление называется рассогласованием. При появлении ошибки (рассогласования) следящая система каждый раз устраняет ее. Это происходит почти мгновенно, вследствие чего точность обрабатываемых деталей находится в достаточно высоких пределах. Кроме того, есть еще один резерв уменьшения погрешностей копирования. Обычно во всех следящих системах размер профиля шаблона точно соответствует профилю изделия, т. е. копирование осуществляется в масштабе 1:1. Изменив масштаб копирования, можно значительно уменьшить степень погрешности следящей системы. В зависимости от числа следящих (переменных) движений, сообщаемых режущему инструменту, на токарных станках различаются одно- и двухкоординатные копировальные системы. Наиболее простыми среди них являются однокоординатные устройства с механическим слежением. Применение таких систем позволяет успешно автоматизировать токарные работы. Это видно из следующих примеров.

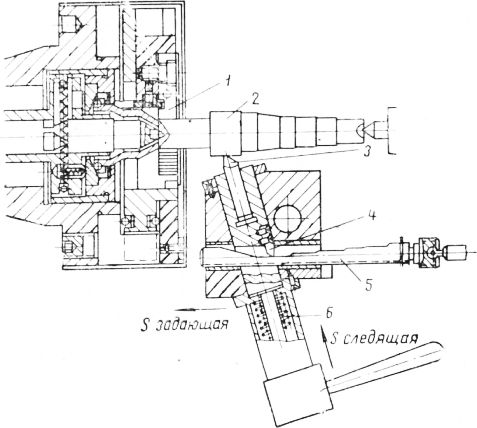

Рис. 2. Комплексная модернизация операции точения ступенчатых валиков. На двух уральских заводах (ЧТЗ и Турбомоторном) осуществлена полуавтоматическая обточка и подрезка торцов цилиндрических изделий на токарном станке модели 1А62. На суппорте станка установлен жесткий копир. К его рабочей поверхности под действием груза непрерывно поджимается следящий штифт Двуплечей качалки, несущей на своем противоположном конце Двухрезцовую наладку. Качалка вращается на валике, закрепленном в специальных стойках. Нетрудно видеть, что при движении суппорта влево происходит обточка детали резцом. Одновременно осуществится подрезка обоих ее торцов резцами, так как скос копира 6 при своем движении влево повернет с помощью следящего штифта резцовую качалку до контакта с торцами детали. Данное устройство основано на принципе механического однокоординатнОго слежения по жесткому копиру. Под действием силы тяжести груза ощупывающий штифт непрерывно следит за изменениями профиля копира и немедленно сообщает их режущим инструментам, перемещая их в направлении поперечной подачи. В рассмотренном примере мы встречаемся с комплексной модернизацией всей технологической системы станок-инструмент-приспособление (СИП). Станок модернизирован путем установки на нем специальных стоек, качалки и копира. В приспособлении механический зажим детали заменен пневмоприводом, в системе инструментов дополнительно использована специальная двухрезцовая наладка. Комплексная модернизация системы СИП даже такими простейшими средствами, как механическое слежение, пневматика и многоинструментная обработка, позволила автоматизировать цикл изготовления детали, повысить в 2 раза производительность труда и обеспечить стабильное улучшение качества обрабатываемых деталей. Кроме рассмотренной операции подрезки торцов, механические однокоординатные копировальные устройства позволяют автоматизировать точение ступенчатых валов, рукояток, деталей с коническими и фасонными поверхностями вращения. Широко известны приспособления токарей В. Н. Трутнева, Л. К. Лалетина, В. К. Семинского, позволяющие автоматизировать обработку сложных ступенчатых и профильных деталей. Наибольший эффект эти приспособления дают в сочетании с усовершенствованием других элементов системы СИП. На рис. 2 изображена схема комплексной модернизации системы СИП. Усовершенствованы все элементы системы. Станок дополнен копировальным устройством Семинского, которое работает следующим образом: под действием пружины щуп следует за ступенями копира и автоматически передает свое движение резцу. Усовершенствованный трехкулачковый самозажимной патрон с плавающим центром обеспечивает постоянное положение торца детали и ее линейных размеров независимо от колебаний глубины базовых центровых отверстий.

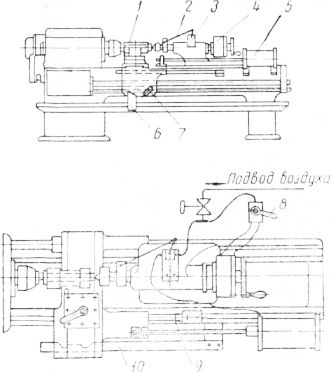

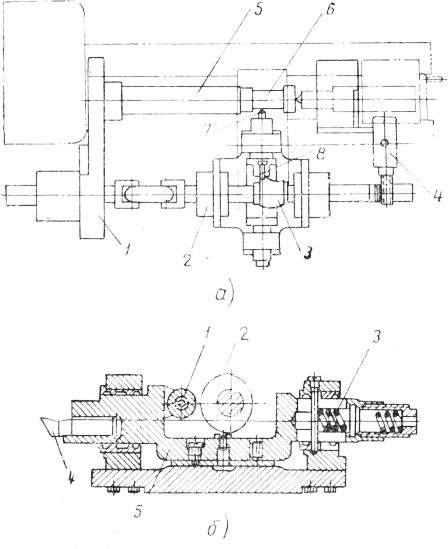

Рис. 3. Комплексная модернизация системы СИП при точении ступенчатых втулок. С внедрением полуавтоматического цикла обработки комплексная модернизация технологической системы СИП позволила повысить производительность труда по сравнению с универсальными методами обработки более чем в 2 раза, облегчила условия работы, значительно увеличила точность изготовляемых деталей. Применение однокоординатных устройств с механическим слежением для обточки ступенчатых втулок представляет также значительный интерес. На операции проведена модернизация всей системы станок-инструмент-приспособление. Станок дополнен следящим копир-ным устройством с линейкой, жесткими упорами, механизмом ускоренного отвода суппорта назад. В качестве инструмента применен многолезвийный резец Колесова. Зажимные устройства состоят из модернизированных приспособлений, приводимых в действие от пневмопатронов. Обточка ступенчатых втулок переведена на полуавтоматический цикл. При повороте влево рукоятки пневматического крана деталь зажимается в центрах от пневматического патрона, установленного для подачи пиноли задней бабки. Одновременно через систему рычагов и рукоятку включается самоход продольной подачи. Происходит обточка наружных диаметров детали с помощью обычного следящего устройства, установленного на верхнем суппорте и повторяющего профиль копирной линейки. В конце рабочего хода рукоятка, находящаяся на фартуке суппорта, Упирается в жесткий упор и выключает механизм подающего червяка. Рабочая подача прекращается. В то же время через систему рычагов происходит включение золотника пневмо-цилиндра, осуществляющего ускоренный отвод каретки суппорта в исходное положение до жесткого упора. Одновременно пиноль задней бабки оттягивается пневмоцилиндром и происходит расцепление детали. Эта сравнительно несложная комплексная модернизация с применением пневматики, жестких упоров и однокоординатной следящей механической системы позволила в 1,7 раза увеличить производительность труда и дала 6800 руб. годовой экономии. Кроме того, значительно облегчился труд рабочего, так как ему теперь не приходится каждый раз вручную перегонять суппорт в исходное положение.

Рис. 4. Приспособление с плоским копиром и поворотной головкой. Однокоординатная следящая механическая система наибольший эффект дает при автоматизации обработки сложных фасонных поверхностей. В этом можно убедиться на примере усовершенствования токарной обработки камеры сгорания поршня. Фасонная поверхность прежде получалась при помощи непосредственного копирования профиля фасонного резца при врезании его режущей части в торец вращающегося изделия. При всей своей простоте этот способ обладает существенным недостатком: вследствие большой длины обработки и продолжительной работы в упор возникает вибрация режущего инструмента, и фасонная поверхность получается дробленой с глубокими рисками. Для повышения качества обрабатываемых поверхностей на данной операции осуществлена комплексная модернизация технологической системы СИП. На токарном станке модели 1А62 вместо обычного резцедержателя смонтировано поворотное приспособление, установлен добавочный резцедержатель и жесткий копир. Вместо фасонного резца с длинной режущей кромкой (до 90 мм) применен обычный расточный резец, работающий одной своей вершиной. Уменьшение длины обработки устранило вибрации режущего инструмента и позволило производить точение деталей на максимальных оборотах шпинделя. Взамен пневматического приспособления с вращающимся патроном был использован быстродействующий пружинно-эксцентриковый зажим. Торец детали на участке ЕА подрезается резцом, установленным в дополнительном заднем резцедержателе. Профильный участок изделия разбит на две части: дуга радиуса от точки А до точки В протачивается при повороте резца вокруг вертикальной оси 00. Это вращение резец получает от индивидуального электродвигателя через две червячные передачи. Второй участок профиля изделия от точки В до точки С обтачивается после прекращения поворота резца при движении всего копирного устройства в поперечном направлении. При этом пружина поджимает следящий ролик 8 приспособления до контакта с фигурной поверхностью копира и резец повторяет на изделии его профиль. Величина обратного отхода ограничивается упором.

Рис. 5. Резцы:

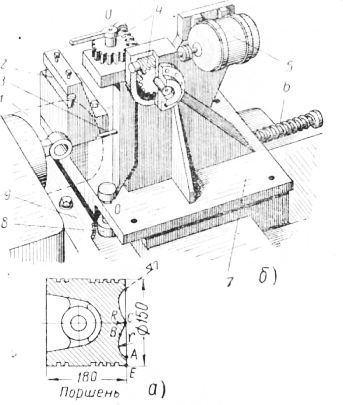

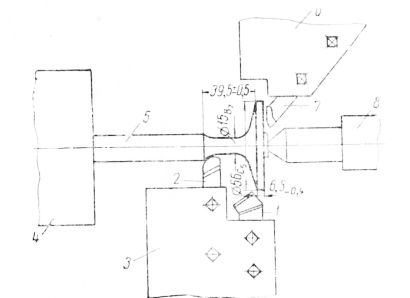

Рис. 6. Механическое следящее устройство с объемным копиром (а) механизм слежения (б). В результате внедрения комплексной модернизации всей системы СИП улучшилось качество изготовляемых фасонных поверхностей, отпала необходимость в применении сложных фасонных резцов и сжатого воздуха. Общая экономия от проведенной модернизации — свыше 6000- руб. в год. В рассмотренных примерах комплексной модернизации систем СИП с применением копирных однокоординатных следящих устройств в качестве задающих элементов использовались плоские копиры. Но такими копирами нельзя пользоваться при обточке деталей более сложного профиля. Например, профиль обрабатываемых поверхностей лопаток газовых турбин в процессе обработки меняется по длине и в каждом новом сечении отличается от предыдущего. Поэтому его обработка производится с помощью объемного, а не плоского копира, в специальном одпокоординатном следящем приспособлении, смонтированном на токарном станке модели 1П62. Схема модернизации изображена на рис. 33, а. Изделие закреплено на оправке. Резец установлен на суппорте в движущейся следящей части приспособления, ощупывающий ролик которого под воздействием пружины непрерывно поджимается к профилю объемного копира. Изделие и копир вращаются с одинаковым числом оборотов, так как для привода последнего от шпинделя станка установлена цилиндрическая пара с передаточным отношением 1:1. Вал копира вращается в подшипниках, помещенных в опоре неподвижной части приспособления и в специальном кронштейне. При включении шпинделя и самохода резец, перемещаясь в сторону передней бабки, будет воспроизводить на изделии под воздействием следящей системы контур объемного копира. Общий вид следящего устройства показан на рис. 6, б. Пружина непрерывно оттягивает резец и скобу вправо до контакта ощупывающего ролика с объемным копиром (изображен пунктиром). Обработка деталей со сложными фасонными поверхностями очень часто осуществляется на двухкоординатных следящих устройствах, где движения копирования (следящие подачи) передаются инструменту по двум взаимно перпендикулярным направлениям. Примером использования этой системы в сочетании с усовершенствованием приспособлений и инструментов может служить модернизация предварительной токарной обработки фасонной поверхности клапана на токарно-многорезцовом станке модели МТ-30.

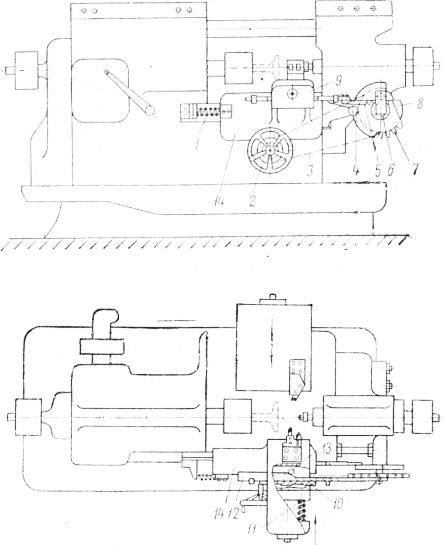

Рис. 7. Комплексная модернизация предварительной обработки профильной части клапана: По новому технологическому процессу выполняются одновременно три операции:

Рис. 8. Комплексная модернизация системы_СИП при обточке клапана. Криволинейное движение переднего суппорта осуществляется с помощью двух механических следящих устройств, схематически изображенных на рис. 8, за счет сочетания продольной и поперечной подач. Подача суппорта в продольном направлении производится при вращении кругового копира, отталкивающего влево следящий ролик суппорта. Вместе с ним переместится влево и верхний суппорт с установленными на нем двумя резцами. Но верхний резцовый суппорт одновременно получает и поперечное перемещение от второго копирного следящего устройства. Вместе с копиром продольной подачи сидит на общем валу и одновременно с ним вращается шестерня. При этом она перемещает в продольном направлении рейку, прикрепленную к копиру. Последний, воздействуя своим скосом на следящий ролик, передвигает его и верхний суппорт в поперечном направлении. Для возврата суппортов в исходное положение служат цилиндрические пружины, а для отвода резцов от изделия, установлены линейки со специальными вырезами. Привод обоих копирных устройств осуществлен от поперечного вала механизма подач станка с помощью цепной передачи: звездочек и цепи. Применение двухкоординатного следящего механического устройства и других усовершенствований позволило перевести обработку детали со сложным профилем -на полуавтоматический цикл. При этом было высвобождено четверо рабочих и снято с участка универсальных станка, в результате чего сэкономлено свыше 8000 руб. в год. Реклама:Читать далее:Автоматизация средствами гидравлических следящих механизмовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|