|

|

Категория:

Модернизация металлорежущих станков Автоматизация значительной части вспомогательных движений (по управлению станком, подводу и отводу резца и устранению промеров промежуточных сечений детали) может быть осуществлена посредством оснащения токарных станков гидравлическими копировальными устройствами с однокоординатной следящей системой, имеющими продольную или поперечную задающие подачи. Гидравлическое копирование выгодно отличается от других способов воспроизведения фасонных поверхностей. Оно лишено такого значительного недостатка механического копирования, как большое давление следящего элемента на рабочий профиль шаблона, сопровождающееся интенсивным износом его поверхности. Вместе с тем гидрокопировальные установки надежнее и точнее электрокопировальных. Слабой стороной последних является подгорание контактов электрощупа, ненадежность скользящего контакта, относительная длительность (до 0,2 сек.) срабатывания электромагнитных муфт. В отличие от электрического гидрокопирование обеспечивает устойчивую точность обработки (в пределах 3—4 класса). Применение полуавтоматического гидрокопирования целесообразно даже при небольших партиях деталей, если на них имеется большое количество уступов. Обрабатываемые детали могут быть ступенчатыми, коническими и фасонными или иметь сочетание указанных поверхностей. Гидрокопирование во многих случаях оказывается более выгодным, чем обработка на многорезцовых станках. Объясняется это прежде всего возможностью применения скоростных режимов резания. Так, если на многорезцовых станках не всегда можно работать с числами оборотов больше 200 в минуту, то на станке 1А62 с применением гидравлического копирования можно обрабатывать детали при 1520 об/мин., а на станке модели 1620 —при 2920 об/мин. Производительность труда при обработке деталей на универсальных токарных станках с гидросуппортами в 3—4 раза выше, чем на многорезцовых станках.

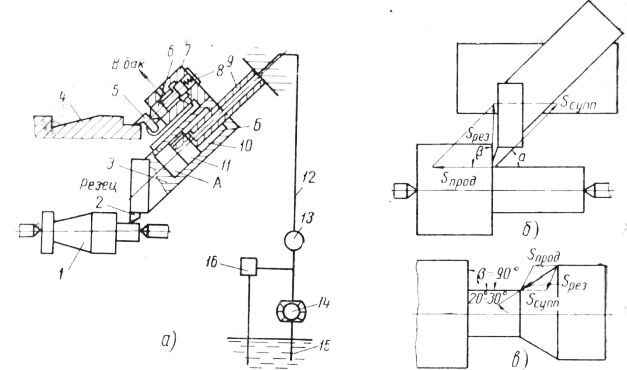

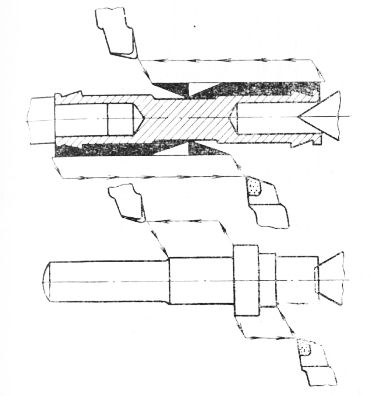

Рис. 1. Схема работы гидравлического копировального суппорта КСТ-1: Гидравлические копировальные суппорты работают на четырех режимах, позволяющих производить обточку и расточку цилиндрических, конических и фасонных поверхностей, а также подрезку торцов. Принципиальная схема действия гидравлических следящих систем изображена на рис. 1, а. В специальных центрах на станке устанавливается копир (шаблон). Профиль этого копира соответствует прсфилю изделия, но изготовлен с более жесткими допусками. Щуп следящего механизма, как и в системах с механическим слежением, поджат пружиной 8 до контакта с копиром. Однако усилие нажатия здесь значительно меньше, чем в механических копировальных устройствах, так как пружина предназначена только для сообщения информации, а не для передачи энергии. Вследствие этого рабочая поверхность копиров в гидрокопировальных суппортах практически не изнашивается. При движении каретки станка щуп скользит по профилю копира и дает соответствующие команды на перемещение резца это осуществляется через гидравлическую следящую систему, корпyc которой связан с корпусом выдвижного суппорта. Рабочей средой является масло, прокачиваемое из резервуара (бака) насосом через фильтр, маслопровод, пустотелый неподвижный шток, цилиндр, отверстия в поршне, полость цилиндра А, трубопровод и отверстия в корпусе с выходом в бак. В положении, изображенном на схеме, происходит обточка или расточка цилиндрической поверхности. Это означает, что корпус копировального суппорта не перемещается относительно закрепленного на штоке поршня. Такое положение может быть лишь при равенстве суммарных усилий давления масла в полостях цилиндра А и Б (т. е. при несколько большем удельном давлении в полости Б, где площадь поршня меньше, чем в полости А). Подрезка торца осуществляется следующим образом. Подойдя к вертикальной стенке копира, щуп остановится. Так как каретка суппорта продолжает двигаться в продольном направлении, щуп отожмется вправо и отодвинет вверх золотник. При этом увеличится кольцевой проход для выхода масла через расточки корпуса, в результате чего удельное давление масла упадет. В полостях А я Б дифференциального цилиндра условие равновесия нарушится. Вследствие затрудненного прохода масла через четыре узких отверстия в поршне удельное давление в полости Б будет значительно больше удельного давления в полости А, из которого слив масла облегчен. Рб>Ра> Кв=Рб — Ра-Так как шток неподвижен, то результирующая сила отожмет цилиндр суппорта (и связанный с ним корпус гидрощупа) под углом назад, как показано на рис. 1, б. Направление движения резца определится из сложения движений отхода суппорта с продольной подачей. В рассматриваемом случае оно будет перпендикулярным к оси изделия. Резец обеспечит подрезку торца под прямым углом. Третий режим работы гидросуппорта — обточка или расточка обратного конуса с пологими углами спада (не более 20—30°). В этом случае щуп опустится вниз, за ним последует золотник и, перекрыв отверстия в корпусе, прекратит выход масла в бак. Вэ всей системе установится одинаковое удельное давление. Масло в бак сможет сливаться только через редукционный (предохранительный) клапан.

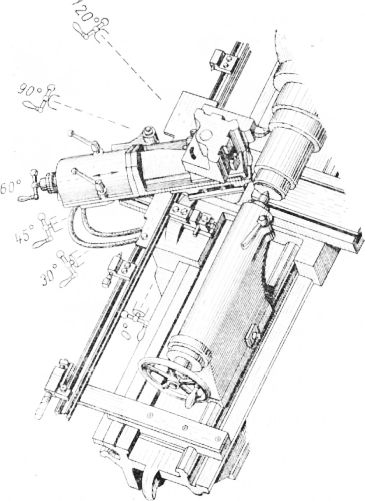

Рис. 2. Установка гидросуппорта спереди станка. Поскольку шток с цилиндром неподвижны, то результирующее Усилие Ra в полости А отожмет цилиндр суппорта под углом Вниз. В результате сложения этого движения с продольной пода-Чеи каретки станка резец станет двигаться под углом вниз и обточит коническую поверхность на детали, следуя за движениями щупа по копиру. Обточка и расточка фасонных поверхностей вращения составляет четвертый режим работы гидросуппорта. Гидравлические копировальные суппорты устанавливаются не только на токарных станках общего назначения, но и на карусельных станках (Харьковский турбинный завод), револьверных- станках (фирма Хассе и Вреде), а также на токарных полуавтоматах (Магдебургский машзавод, ГДР). На токарных станках гидросуппорты размещаются в трех положениях:

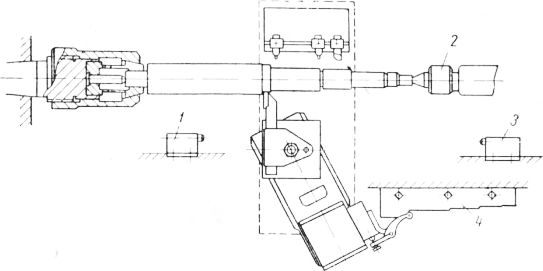

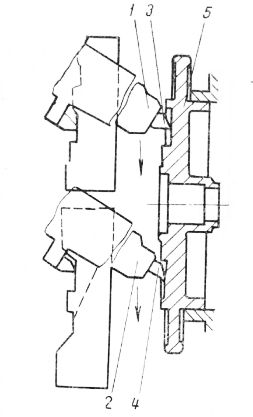

Рис. 3. Гидросуппорт с дополнительным резцедержателем: Гидросуппорты марки ГС-1 с передним расположением выпускает в настоящее время станкозавод «Красный пролетарий». Установка гидросуппорта с передней стороны станка обеспечивает сохранение основных навыков работы токаря, таких как, например, установку резца на размер диаметра по лимбу поперечного винта. Как известно, подвод и отвод резца, а также регулирование положения копира в продольном направлении удобны при переднем расположении гидросуппорта. Но поскольку гидросуппорты, расположенные впереди, устанавливаются взамен верхнего суппорта, это несколько снижает технологические возможности станка по выполнению специальных и доделочных работ. Чтобы устранить этот недостаток, для выполнения доделочных операций рекомендуется применять дополнительный резцедержатель с канавочными и фасочными резцами, работающими при обратном поперечном ходе суппорта после проточки профиля детали. Большей степенью универсальности обладают станки с задним расположением гидравлического копировального суппорта. Наиболее распространенным видом этих устройств являются гидросуппорты марки КСТ-1, изготовляемые заводом им. С. Орджоникидзе. Размещение подобного суппорта на станке модели 1А62 показано на рис. 4. Для установки гидросуппорта КСТ-1 не требуется снимать со станка верхний суппорт с поворотным резцедержателем. В последнем устанавливаются инструменты, необходимые для нарезания резьбы, снятия фасок, прорезки поперечных канавок и для других специальных и доделочных операций. Если для выполнения работ гидрокопировальный суппорт КСТ-1 не требуется, его не демонтируют, а отводят в исходное положение, что также весьма удобно. Большим, преимуществом гидросуппортов с задним расположением является также возможность точения деталей при левом вращении шпинделя, т. е. с максимальными числами оборотов. Естественно, что при этом следует пользоваться левыми проходными и подрезными резцами.

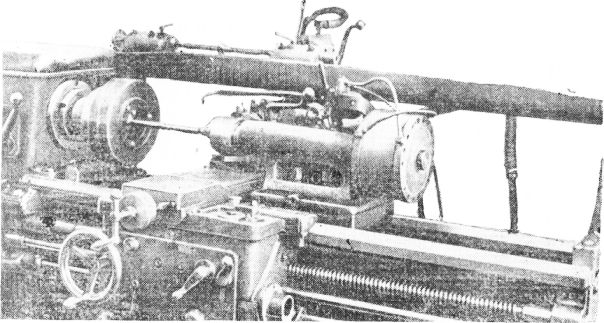

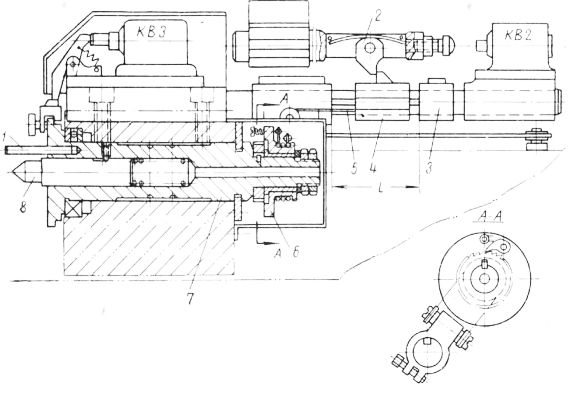

Рис. 4. Установка гидросуппорта сзади. Весьма целесообразно сочетать применение гидросуппортов с пневматическими, а не ручными способами зажима детали и отвода каретки суппорта, т. е. комплексно модернизировать систему СИП. Примером комплексной модернизации токарного станка с применением гидросуппорта может служить модернизация, выполненная на Уральском турбомоторном заводе. Деталь — силовая шпилька—обтачивается специальным резцом с помощью гидросуппорта КСТ-1. Крепление детали осуществляется в самозажимном патроне, куда она посылается пинолью задней бабки, оснащенной пневматическим цилиндром. Таким образом, станок превращен в полуавтомат. Указанная комплексная модернизация позволила повысить производительность операции на 18—20%. На базе станка 1К62 ЭНИМСом создан полуавтомат модели 1К62А, изготовляемый заводом «Красный пролетарий». Модернизирован весь комплекс системы СИП — станок-инструмент-приспособление. Все движения станка механизированы. Каретка, суппорт и пиноль задней бабки как в прямом, так и в обратном направлении перемещаются от специального гидропривода. Скорость и порядок их движений регулируются электроупорами и реле времени. На станке установлен гидрокопировальный суппорт с задним расположением резца. Копирование осуществляется по шаблону или эталонной детали. Изделия закрепляются в патроне центробежного действия с самозажимными кулачками, автоматически срабатывающими при числе оборотов свыше 180 об/мин. Во время резания зона обработки ограждается плексигласовым кожухом, автоматически закрывающимся в момент подхода резца к изделию. Отводы рабочих органов станка в исходное положение осуществляются гидравлически на ускоренных ходах. Комплексная модернизация системы СИП позволила превратить универсальный операционный станок в высокопроизводительный полуавтомат. Станки, оснащенные системами из двух гидросуппортов, смонтированных на переднем и заднем суппортах, являются наиболее производительными, чем станки с одним гидросуппортом. В этом случае многорезцовая обработка осуществляется в сочетании со следящими гидрокопировальными механизмами. На рис. 40 изображена схема обработки детали на токарном полуавтомате, оснащенном двумя гидросуппортами, имеющими встречное “Направление продольных подач. Передний резец перемещается в сторону шпинделя станка, а задний —в сторону задней бабки. Работая, как обычно для рассмотренных следящих гидросистем, по принципу обточки изделий с возрастающими диаметрами ступеней, оба резца одновременно обтачивают деталь с одной ее установки. Это является важнейшим преимуществом системы двух встречно-движущихся гидросуппортов. Кроме того, второй гидросуппорт при занятости первого может быть настроен для доделочных операций — прорезки глубоких поперечных канавок, снятия фасок и т. п. На рис. 6 изображена обточка сложной цилиндрической поверхности одновременно двумя гидросуппортами, движущимися параллельно друг другу. Следящая (копирующая) подача здесь-продольная. Один из суппортов обтачивает цилиндрические поверхности, расположенные у центра, а другой — у периферии. Система двух суппортов в данном случае позволяет обработать сложный контур изделия сразу, без повторной установки. Двустороннее точение двумя гидросуппортами нашло широкое применение в странах народной демократии. В ГДР, Польской, Венгерской и Чехословацкой народных республиках выпускаются токарные полуавтоматы с двумя гидрокопировальными суппортами. Двусторонняя токарная обработка изделия с помощью двух гидросуппортов начинает находить свое применение и в отечественном производстве. Так, например, в автоматической линии Урал-вагонзавода обточка вагонных осей предусмотрена на токарных станках, оснащенных комплектом из двух гидросуппортов, расположенных под наклоном сверху (для удобства удаления падающей вниз стружки). Подобная автоматическая линия, состоящая из станков с двумя сверху расположенными гидросуппортами, строится на Саратовском заводе запасных частей.

Рис. 5. Схема обработки детали двумя встречно движущимися гидросуппортами

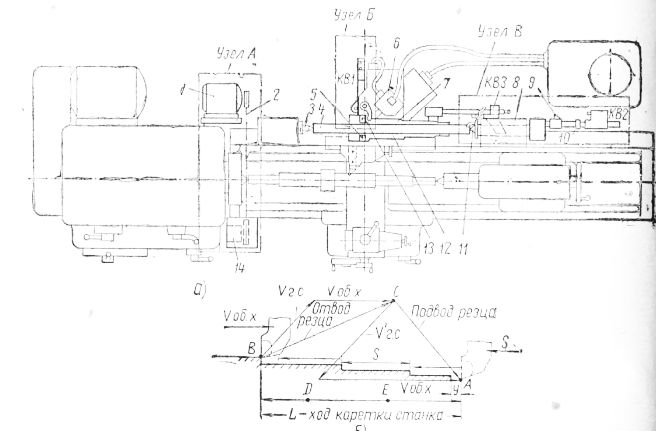

Рис. 6. Схема обработки детали двумя параллельно движущимися гидрогуппортами: Многопроходная и групповая обработка деталей гидросуппортами с применением лепестковых копиров. Рассмотренные системы гидравлических следящих суппортов позволяют обрабатывать детали на автоматическом цикле обычно только за один проход. Если пРи этом весь припуск снять невозможно, для второго прохода приходится вручную отводить каретку в исходное положение, вРучную же осуществлять врезание и включать гидравлический сУппорт, заменив предварительно копир первого прохода на новый, соответствующий конфигурации готового изделия. Это отнимает обычно много времени и не всегда удобно. Указанные ручные приемы работ могут быть вытеснены применением лепестковых копиров. С их внедрением в производство операции технологического процесса полностью автоматизируются. На Свердловском машиностроительном заводе под руководством Б. К. Слепнера осуществлена комплексная автоматизация токарного станка модели 1А62 с гидросуппортом КСТ-1 для обточки ступенчатых и фигурных валиков в несколько проходов независимо от вида заготовки — проката, штамповки или поковки. Принципиальная схема автоматизации станка показана на рис. 7, а. Станок оснащен групповым лепестковым копиром, состоящим из плоских шаблонов, закрепленных на общей оправке, установленной в центрах гидросуппорта КСТ-1. Количество шаблонов в лепестковом копире равно числу проходов обработки, а профили шаблонов в масштабе 1 : 1 повторяют контуры обработки на данном проходе. Кроме того, на каждом шаблоне имеются жесткие, упоры, которые в конце соответствующего прохода через систему рычагов поворачивают рукоятку гидросуппорта, заставляя его прекращать обработку и автоматически отходить назад.

Рис. 7. Комплексная автоматизация системы СИП для обточки ступенчатых валиков: Таким образом, лепестковый копир является своего рода программным устройством, в котором заложен технологический план многопроходной обработки и который, согласно этому плану, по-

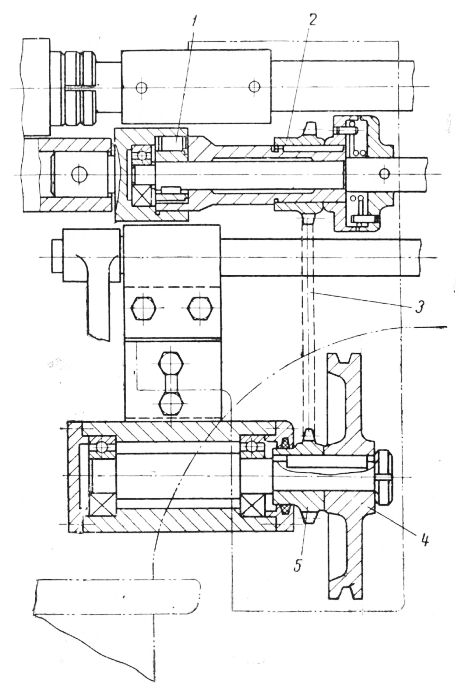

Рис. 8. Механизм ускоренного возврата каретки станка. Дает команды на изменение направлений перемещений исполнительных органов станка. Непрерывный автоматический цикл многопроходной обработки состоит из следующих этапов: Для осуществления данных этапов станок модели 1А62 модернизирован — дополнен тремя механизмами: Узел А ускоренного обратного перемещения каретки суппорта монтируется непосредственно на станке, не требуя для своего подсоединения специальных переделок. Он состоит из индивидуального электродвигателя, клиноременной передачи и устройства обгонной муфты, изображенного на рис. 43. Приемный шкив, получив вращение от шкива электродвигателя, передает его через звездочку и цепь на звездочку роликовой обгонной муфты. Последняя подсоединена к коробке подач и передает быстрое вращение в обратном направлении ходовому валику, заставляя каретку суппорта быстро отходить назад. Узел Б представляет собой систему нескольких рычагов, кинематически связанных с рукояткой управления гидросуппортом (изображена пунктиром). Это устройство закреплено на корпусе гидросуппорта и во время обработки перемещается вместе с ним. Как было указано выше, в конце каждого прохода рычаг, упираясь в сухарь шаблона, изображенный на рис. 8 позицией, поворачивается вокруг своей оси и через второе плечо приводит в движение промежуточный рычаг, который в свою очередь выдвигает планку. При выдвижении планки происходит два действия: В результате этих действий салазки гидросуппорта отойдут от детали под углом назад, в то время как каретка ускоренным ходом возвратится в исходное положение. Резец и щуп под воздействием двух перемещений — вдоль оси станка (от каретки суппорта) и под углом (от гидросуппорта) станут отводиться от детали из точки В к точке С по диагонали параллелограмма скоростей, указанной на цикловой диаграмме. Так будет продолжаться до тех пор, пока отходящая назад каретка станка не переместит гидросуппорт до контакта ролика двуплечего рычага с жестким упором, установленным на задней бабке копирного устройства. Рычаг провернется и через нижнюю планку и камертонный рычаг включит рукоятку управления гидро-суппортом, салазки которого пойдут под углом вперед. Резец и щуп под действием углового движения вперед (от гидросуппорта) и осевого — назад (от каретки станка) станут подходить к изделию от точки С к точке А, по диагонали нового параллелограмма скоростей (в сторону задней бабки).

Рис. 9. Механизм автоматического управления гидросуппортом

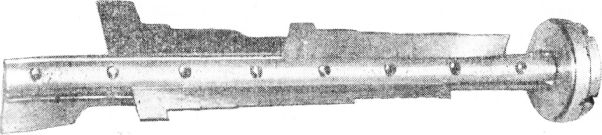

Рис. 10. Механизм автоматического поворота лепесткового копира. Осуществляется это при помощи вмонтированного в заднюю бабку гидросуппорта узла В — механизма автоматического поворота, изображенного на рис. 10. Отходя назад, каретка суппорта своим подпружиненным рычагом зацепляет за уступ муфты, которая, перемещаясь, поворачивает через тросик и храповой механизм шпиндель копирной бабки вместе с лепестковым копиром, закрепленным в центрах с помощью поводка. Поворот бабки для подвода под щуп следующего шаблона на требуемую часть окружности — на 180, 120 или 90°, что соответствует или проходам операции, регулируется длиной хода муфты, ограничиваемого упором. Таким образом, каретка станка при своем ускоренном отходе назад осуществит два вспомогательных действия: подвод резца и щупа в исходную позицию и поворот под щуп следующего шаблона. Каретка прекратит движение назад, когда ее упор разомкнет с помощью конечного выключателя КВ2 цепь электродвигателя коренного обратного хода. В этот момент обгонная муфта превратит свое действие, ходовой валик вновь получит прямое вращение от коробки подач и каретка на рабочей подаче снова начнет двигаться в сторону шпинделя станка. Так начнет осуществляться второй проход. Подобным же образом будут производиться последующие. Станок остановится при полном повороте лепесткового копира на 360° от действия его упора на конечный выключатель КВЗ. Комплексная автоматизация универсального токарно-винторезного станка модели 1А62 превратила его в полуавтомат. Производительность труда на данной операции повысилась на 60—80%. Роль рабочего в технологическом процессе свелась к установке и снятию деталей, наблюдению за работой станка и выборочному контролю.

Рис. 11. Группозой четырехлепестковый копир для обработки деталей на непереналаживаемой огнастке. Рассмотренный способ автоматизации станков посредством внедрения лепестковых копиров обладает еще одним очень важным преимуществом. Лепестковые копиры позволяют объединить некоторые группы различных по конфигурации деталей для автоматической обработки на непереналаживаемой оснастке. В этом случае каждому новому изделию соответствует свой шаблон группового копира. Применение лепестковых копиров совместно с механизмами автоматизации рабочего цикла значительно расширяет технологические возможности универсальных токарных станков. Реклама:Читать далее:Автоматизация с помощью гибкого программированияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|