|

|

Категория:

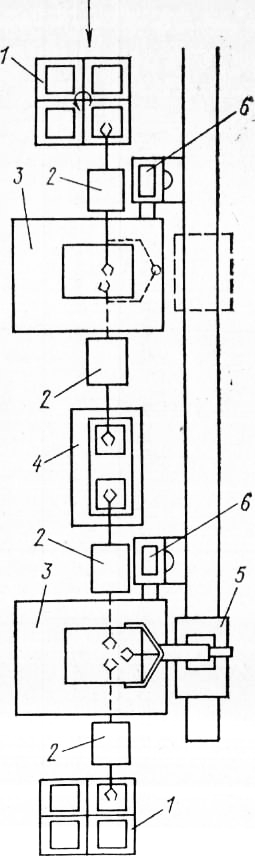

Групповая технология получения заготовок Для холодной листовой штамповки рекомендуется создавать автоматические и автоматизированные комплексы в крупносерийном, серийном и мелкосерийном типах производств. При создании автоматических комплексов и на их основе ГАП следует выявить возможность автоматической совместной работы прессового оборудования, промышленных роботов, устройств и механизмов, входящих в состав комплекса, и необходимость оснащения их групповыми штампами, сменными пакетами, схватами, установочными элементами, заменяемыми без участия человека. Так как перестройка с одного предмета производства на другой не везде предусмотрена в серийно выпускаемых комплексах, то предприятиям, создающим автоматические линии, участки, цехи, необходимо провести доработку и оснащение их дополнительными устройствами, механизмами, элементами автоматики и средствами контроля. Исходя из основных требований технологического процесса: быстродействия, переналаживаемости, точности, необходимо автоматизировать операции подачи листа для резки; укладки полос и заготовок; транспортирования кассет, сменных бункеров к прессам; загрузку и разгрузку штампа; межштамповые и межпрессовые перемещения штамповок; укладку штамповок и отходов; смену штампа; контроль наличия заготовок в штампах; контроль хода технологического процесса. Эффективность применения автоматических комплексов зависит от типа производства, модели пресса, промышленного робота, количества операций, закрепленных за комплексом, количества изготовляемых деталей в год и запусков в течение года. На автоматических комплексах выполняются разделительные операции: разрезка, отрезка, вырубка, пробивка и формообразующие операции — гибка, вытяжка, формовка, отбортовка. Могут быть и комбинированные операции: вырубка — вытяжка, пробивка — вырубка и др. Толщина заготовок, штампуемых в автоматических комплексах, рекомендуется в пределах от 0,1 мм до 10 мм с любым количеством штамповочных операций — однооперационных, двухоперационных, многооперационных. Технологические маршруты могут быть непрерывными или прерываться операциями отжига, травления, промывки в зависимости от свойств материалов и требований к качеству деталей. Предприятиями Минстанкопрома и других отраслей освоены в серийном производстве и осуществляются комплектные поставки автоматизированных комплексов, оснащенных промышленными роботами, загрузочными устройствами, а также устройствами контроля и управления. В XI пятилетке выпускаются комплексы па базе прессов серии КД, КД, КБ, К с усилиями 100, 250, 400, 630, 1000, 1600, 4000 кН, оснащенные промышленными роботами с грузоподъемностью от 0,8 до 25 кг и загрузо-разгрузочными устройствами. Наладка этих комплексов осуществляется вручную операторами или наладчиками. Ряд предприятий произвели доработку автоматизированных комплексов для автоматической работы по укладке заготовок в загрузочное устройство и смене штампов (пакетов). Для создания новых ГАП необходимо осуществить научно обоснованный подбор номенклатуры деталей; затем разработать автоматический технологический процесс с включением в него промежуточных отжигов, промывок, травлений; выбрать автоматические или автоматизированные комплексы и определить перечень устройств, механизмов и приборов, необходимых для их доукомплектования, а также определить частоту переналадок в сутки и количество запусков партий деталей в плановый период. При закреплении операций за комплексом необходимо произвести группирование по конструктивным технологическим параметрам, в том числе по виду и материалу заготовок; при этом важным фактором является деление заготовок на плоские, получаемые вырубкой в штампах и резкой на гильотинных ножницах, и пространственные. Качество деталей зависит от заготовок, от технологической оснастки и оборудования. После анализа групп деталей необходимо спроектировать и изготовить штампы и сменные пакеты с учетом их автоматической установки механизмами или машинами на прессы. При этом настройка, сборка, выверка и контроль обычно осуществляются вручную на специальном участке. Настроенные и собранные под установку штампы или сменные пакеты хранятся на автоматическом складе и оттуда с помощью транспортной системы перемещаются на специальные столы к прессам. Автоматическая смена штампов или сменных устройств осуществляется управлением от ЭВМ или ЧПУ. Практика эксплуатации автоматических комплексов подтвердила возможность смены пакетов (штампов) массой до 60 кг и их надежную работу с частотой смены промышленным роботом не более трех раз в смену; в случае наличия специального устройства смены пакетов и их крепления частота смены не ограничена (время переналадки на другую деталь — 2 мин). Автоматические комплексы выпускаются на базе прессов К2128ФЗ, К2130ФЭ, К2132Ф-3, оснащенных промышленными роботами моделей «Ритм-01.01», МП-11, МП-9СМ, РФ-202М, «Ритм-05.01»», «Циклон-10», «Гном-4». Загрузочные устройства, встраиваемые в эти комплексы — МУПР-1, МУПР-2 и ЗУ-2001; передающие устройства — типа ЩТПР-2; кроме того, отдельные комплексы оснащены столами для приема и смены пакетов (штампов) или подвижным промышленным роботом для смены пакетов (штампов). Максимальная производительность может быть достигнута до 30 шт. деталей в минуту. На рис. 1 приведена компоновка автоматического комплекса холодной листовой штамповки, предназначенного для технологического процесса, включающего вытяжку, пробивку и другие разделительные операции из штучных плоских заготовок или из полосы. Загрузочное универсальное магазинное устройство кассетного типа предназначено для укладки на стол заготовок толщиной от 0,1 до 4 мм, с минимальными размерами 50X50 мм и с максимальными 240X420 мм, перестраиваемых вручную путем переустановки направляющих штырей в зависимости от формы и геометрических размеров. В автоматическом комплексе осуществляются следующие операции и переходы: поштучная подача заготовок из кассет загрузочного устройства на исходную позицию; перемещение заготовки и загрузка штампа; формообразование заготовок; разгрузка от формованной заготовки штампа и укладка в кассету разгрузочного устройства или в передающее устройство, если в заготовке необходимо выполнить более одной операции; удаление отходов, смена кассет в загрузочном и разгрузочном устройстве; контроль наличия заготовок в кассете, в матрице штампа, в разгрузочном устройстве; смена пакетов (штампов) в прессе.

Рис. 1. Схема компоновки автоматизированного технологического комплекса холодной листовой штамповки: Реклама:Читать далее:Система автоматизированного технологического проектированияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|