|

|

Категория:

Слесарно-механосборочные работы Далее: Сборка цепной передачи Неуравновешенность деталей выражается в том, что деталь, например шкив, посаженный на вал, шейки которого свободно вращаются в подшипниках, стремится после вращения остановиться в одном определенном положении. Это указывает на то, что в нижней части шкива сосредоточено большее количество металла, чем в его верхней части, т. е. центр тяжести шкива не совпадает с осью вращения. Ниже рассмотрен неуравновешенный диск, посаженный на вал, который вращается в подшипниках. Пусть его неуравновешенность относительно оси вращения выражается массой груза Р (темный кружок). Неуравновешенность диска заставляет его останавливаться всегда так, чтобы груз Р занимал самое низкое положение. Если к диску на противоположной стороне и на том же расстоянии от оси, что и темный кру-Жок, прикрепим груз такой же массы (заштрихованный кРУжок), то это уравновесит диск. В этом случае говорят, что Диск уравновешен относительно оси вращения.

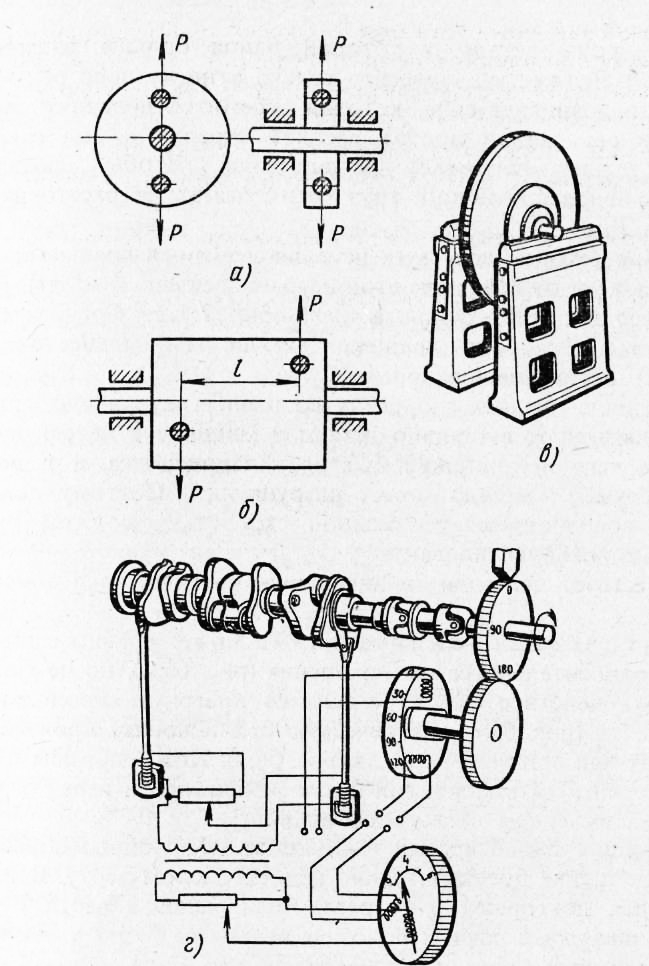

Рис. 1. Схемы определения неуравновешенности деталей:

а — короткой, 6 — длинной, в — балансировка шкива на призмах, г — машина для динамической балансировки

Рассмотрим деталь, у которой длина больше диаметра. Если ее уравновесить только относительно оси вращения, то возникает сила, которая стремится повернуть продольную ось детали против часовой стрелки и тем самым дополнительно нагружает подшипники. Чтобы избежать этого, уравновешивающий груз располагают на расстоянии от силы. Сила, с которой действует неуравновешенная вращающаяся масса, зависит от величины этой неуравновешенной массы, расстояния ее от оси, от квадрата числа оборотов ее. Следовательно, чем выше скорость вращения детали, тем сильнее оказывается ее неуравновешенность. При значительных скоростях вращения неуравновешенные детали вызывают вибрацию детали и машины в целом, в результате чего подшипники быстро изнашиваются, а в некоторых случаях машина может разрушиться. Поэтому детали машин, вращающиеся с большой скоростью, должны быть тщательно отбалансированы. Существует два вида балансировки: статическая и динамическая. Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть продольную ось изделия. Статическую балансировку производят на ножах или призмах, роликах. Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность. Операцию балансировки выполняют следующим образом. На ободе шкива предварительно наносят мелом черту. Вращение шкива повторяют 3 — 4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив отбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем залив их свинцом. Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.). Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически. Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин. Динамическая балансировка выполняется на электрических автоматизированных балансировочных станках. Они в интервале 1—2 мин выдают данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы. Кроме того, выполняется регистрация колебаний опор, на которых вращается уравновешенная сборочная единица, с точностью до 1 мм. — Маховики, шкивы и различные летали, вращающиеся g большими окружными скоростями, должны быть уравновешенными (отбалансированными), иначе машины, в которые входят эти детали, будут работать с вибрациями. Это отрицательно сказывается на работе механизмов оборудования и машины в целом. Неуравновешенность деталей возникает из-за неоднородности материала, из которого они изготовляются; отклонений в размерах, допущенных при их изготовлении и ремонте; различных деформаций, полученных в результате термообработки; от различной массы крепежных деталей и т.д. Устранение неуравновешенности (дисбаланса) осуществляется балансировкой, которая является ответственной технологической операцией. Существуют два способа балансировки: статическая и динамическая. Статическая балансировка — это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях — ножевых направляющих, роликах и др. Динамическая балансировка, предельно уменьшающая вибрации, производится при быстром вращении детали на специальных станках. Статической балансировке подвергают ряд деталей (шкивы, кольца, гребные винты и др.) На рис. 1, а изображен диск, центр тяжести которого находится на расстоянии е от геометрического центра О. При вращении образуется неуравновешенная центробежная сила Q. Опорные заостренные, чисто обработанные и закаленные поверхности ножей выверяют линейкой и уровнем на горизонтальность с точностью 0,05—0,1 мм на длине 1000 мм. Уравновешиваемую деталь надевают на оправку, концы которой должны быть одинакового, притом возможно меньшего диаметра. Это существенное условие повышения чувствительности балансировки без ущерба для жесткости установки оправки с деталью на ножах. Балансировка состоит в следующем: деталь с оправкой слегка подталкивают и дают ей возможность свободно остановиться, ее более тяжелая часть после остановки всегда займет нижнее положение. Балансируют деталь одним из двух способов: или облегчают ее тяжелую часть высверливанием или вырубанием из нее лишнего металла, либо утяжеляют диаметрально противоположную часть.

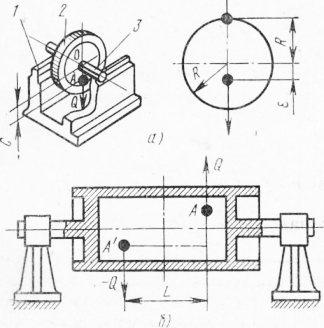

Рис. 1. Схемы балансировки деталей: На рис. 1, б дана схема динамической неуравновешенности детали: центр тяжести может находиться далеко от ее середины, в точке А. Тогда при вращении на повышенной скорости масса дисбаланса будет создавать момент, опрокидывающий деталь, образуя вибрации и повышенные нагрузки на подшипнике. Для уравновешивания нужно установить добавочный груз в точке А’ (или высверлить массу дисбаланса в точке А). При этом масса дисбаланса и добавочного груза образуют пару центробежных сил, параллельных, но противоположно направленных — Q и — Q, с плечом L, при котором опрокидывающий момент ликвидируется (уравновешивается). Динамическую балансировку выполняют на специальных станках. Деталь устанавливают на упругие опоры и присоединяют к приводу. Частоту вращения доводят до такого значения, чтобы система вошла в резонанс, что позволяет заметить область колебаний. Для определения уравновешенной силы закрепляют на детали грузы, подбираемые так, чтобы образовалась противоположная сила и, следовательно, противоположно направленный момент. Реклама:Читать далее:Сборка цепной передачиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|