|

|

Категория:

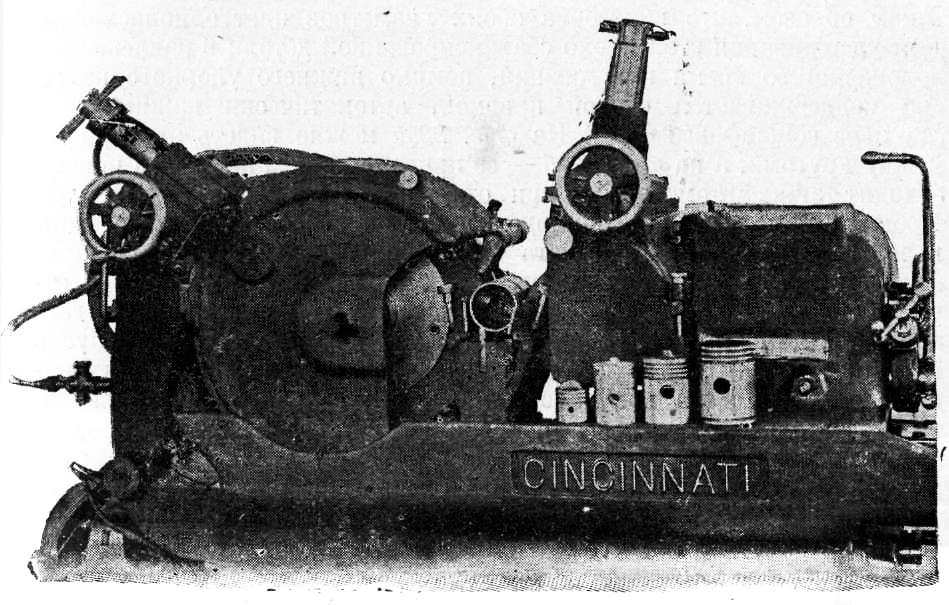

Проектирования технологических процессов Далее: Внутренняя шлифовка Весьма большую конкуренцию методу круглого шлифования в настоящее время создало бесцентровое шлифование, в особенности в массовом производстве, где на большинстве участков оно вытеснило совсем круглое шлифование. Особенное преимущество бесцентровое шлифование имеет в этом случае для цилиндрических деталей одинакового диаметра, выражающееся в весьма высокой производительности, при надежном выдерживании малых размеров допусков. Шлифование таких деталей на бесцентровых станках ведется методов «сквозной подачи» («thru-feed») На рис. 1 изображена шлифовка цилиндрической части поршней этим методом на станке № 2 Cincinnati Grinding Mch. Сo.

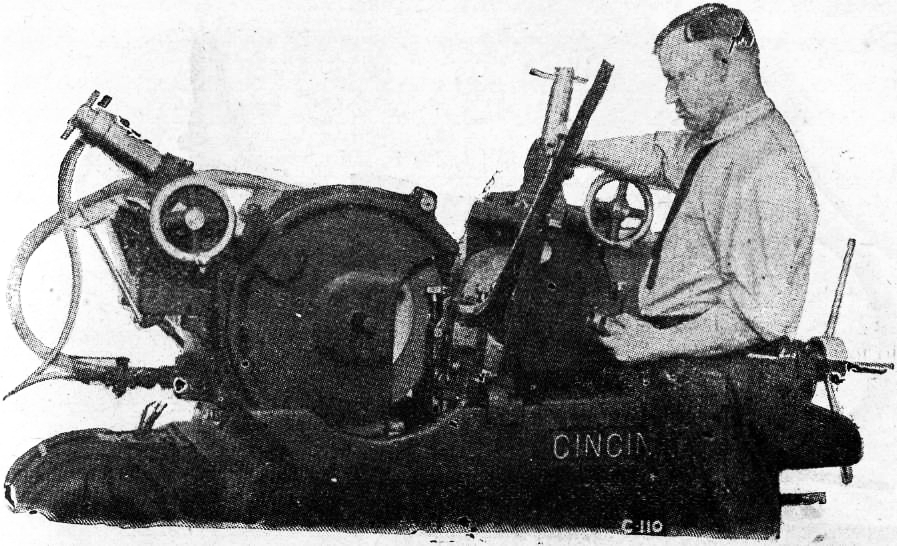

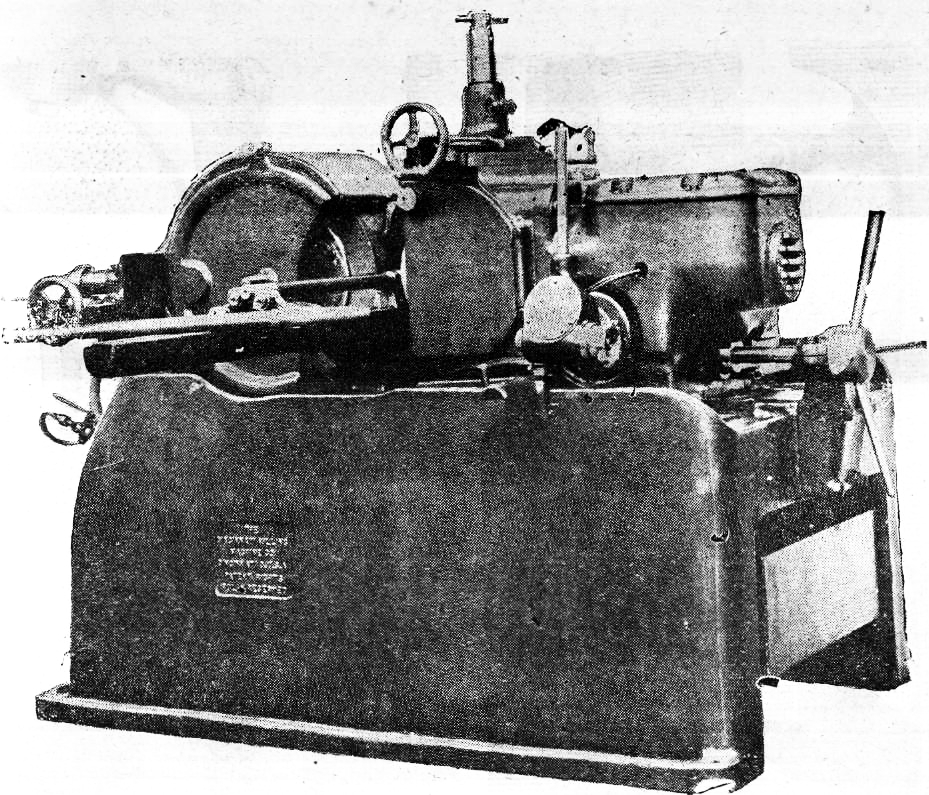

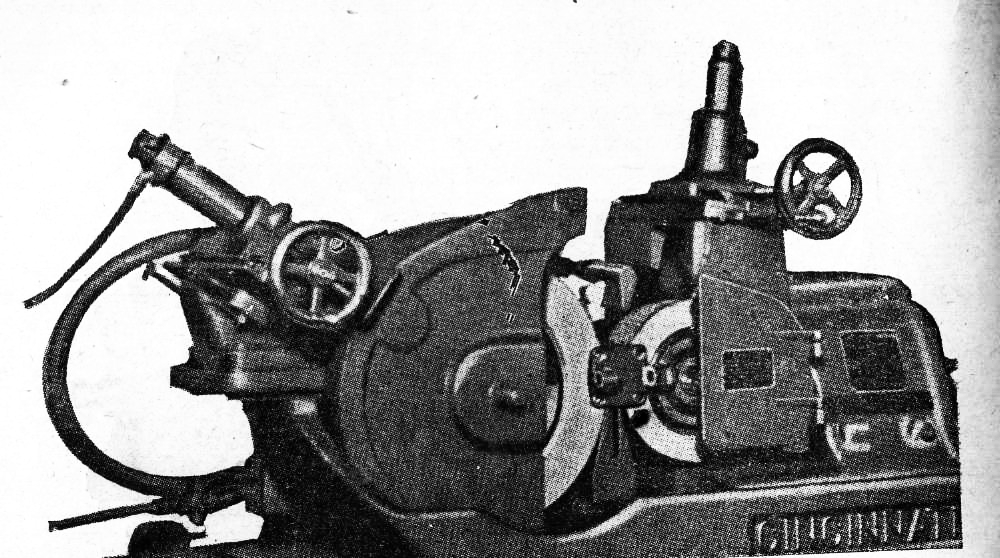

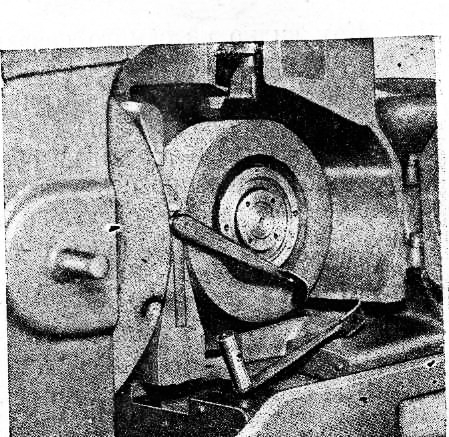

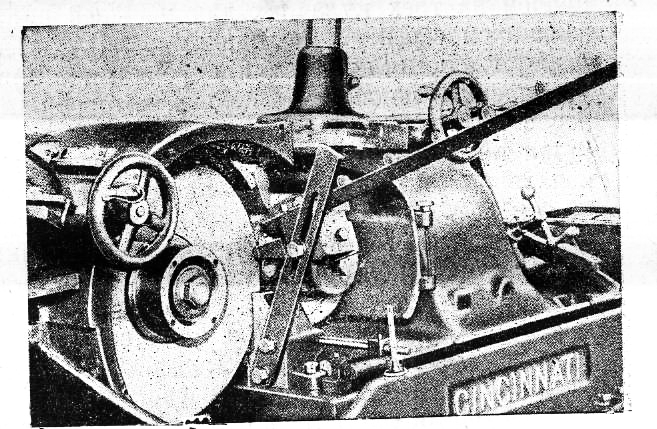

Рис. 1. Шлифовка поршня на бесцентровом станке. На рис. 2 изображен метод шлифовки на таком же станке и тем же методом (сквозной подачи) поршневых пальцев с производительностью до 275 шт. в час (данные фирмы) при снятии припуска от 0,012 до 0,015” и числе проходов — 3—4. Обычно для достижения высокой степени точности обработки этих пальцев (до 0,004 мм) они пропускаются через станок до семи и даже девяти раз, с соответственным снижением часовой производительности. Оба вышеприведеные примера шлифовки поршней и поршневых пальцев на бесцентровых станках являются в настоящее время как бы общепринятыми методами шлифовки этих деталей не только в массовом производстве, но даже часто и в крупносерийном. Помимо метода сквозной подачи на бесцентровых станках для деталей, где такой метод невозможен, применяется метод поперечной подачи круга (in feed method). На рис. 3 изображен предварительной шлифовки таким методом конической и цилиндрически, части конца карданного вала на станке той же фирмы. Шлифующий круг профилирован соответствующим образом, согласно конуса детали, регулирующий же круг имеет прямую шлифующую кромку. Свободный конец полуоси поддерживается двумя роликами. По данным фирмы, производительность при снятии припуска от .0,015 до 0,018“—150 шт. в час. На рис. 3 дан весьма интересный пример одновременной шлифовки двух диаметров цапфы переднего кулака на том же станке. Шлифующих кругов — два с соответственной разницей в диаметрах, таким образом, что шлифовка обоих диаметров идет одновременно. Для удерживания этой плохо сбалансированной детали в надлежащем положении во время шлифования, помимо нижнего упорного ножа, она поддерживается особой призмой, автоматически нажимающей (по мере сошлифовьтвания). На рис. 3 можно видеть эту призму между кругами, а на рис. 3— ее приводный механизм. Эта призма отходит также автоматически при отодвигании регулирующего круга. Кроме того, шлифующий шпиндель имеет приспособление для осевого перемещения от ручного рычага для небольшой осевой подачи шлифующего круга в конце шлифования. Это делается, для зачистки за-плечика с галтелью на конце цапфы, переходящем во фланец. По данным фирмы, при размерах кулака, показанных на рис. 3, и припуске на шлифовку — 0,015”, допусках на размер 0,0005”, на цилиндричность—0,0003” и на конусность — 0,0003”, станок дает производительность около 240 шт. в час, производя эту работу в один проход. (Круг 60—К-30 Aloxite-Carborundum Company.) На рис. 4 приведен еще более интересный пример бесцентровой шлифовки несбалансированной детали — ступицы педали (на том же станке). Для поддерживания, помимо упорного ножа снизу (между кругами), сделана также поддерживающая призма сверху, одновременно опускающаяся при нажатии регулирующим кругом детали к шлифующему кругу. Таким образом достигается ровное и плавное вращение детали во время ее шлифования. Согласно данных фирмы, при длине шлифуемой поверхности в 3”, припуске — 0,025”, допуске — 0,0005”, производительность станка 240 шт. в час.. На рис. 5 изображен пример полной автоматизации того же станка на шлифовке стержней клапанов. Клапана закладываются в наклонный жолоб, из которого они попадают непосредственно в пространство между кругами, по мере того как после каждого хода регулирующего круга эжектором выбрасывается отшлифованный клапан. Все движения совершаются от общего механизма, дающего 12 циклов в минуту. По данным фирмы, оборудованный таким образом станок при припуске в 0,020” и допуске 0,0002”, при двух проходах, дает производительность в 350 шт. в час.

Рис. 2. Шлифовка поршневых пальцев.

Рис. 3. Бесцентровый станок фирмы Cincinnati

Рис. 4. Шлифовка переднего кулака.

Рис. 5.

Рис. 6. Шлифовка стержня клапана. Детали подобной формы, как то: направляющие клацана, рессорные пальцы, болты и пр., при массовом производстве весьма часто шлифуются аналогичным методом. Реклама:Читать далее:Внутренняя шлифовкаСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|