|

|

Категория:

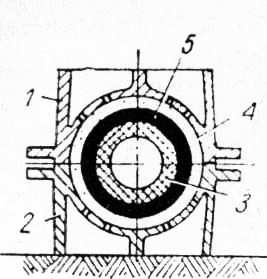

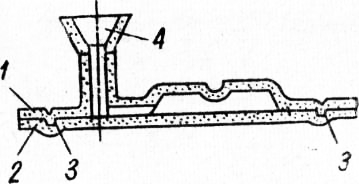

Развитие литейного производства Далее: Новые формовочные материалы Издавна применяемые в литейных цехах песчано-глинистые формы отличаются, как правило, большой толщиной стенок, достигающей при получении средних и крупных отливок 300 и более миллиметров. Технология изготовления таких толстостенных форм связана с расходом больших количеств формовочной смеси (1—5 т на тонну отливок) и большой трудоемкостью ее набивки в опоках. Анализ качества отливок указывает на еще один очень крупный недостаток технологии литья с использованием песчано-глинистых толстостенных форм. Он заключается в малой скорости кристаллизации расплава в таких формах, что ведет к снижению плотности, а следовательно, и к ухудшению механических свойств получаемых в них отливок. Учитывая это, советские ученые П. Н. Аксенов и Б. В. Рабинович предложили в 1944 г. новый вид тонкостенных песчано-глинистых форм. Форма состоит из двух половин, изготовляемых в металлических фасонных опоках 1 и 2. На их внутреннюю поверхность пескодувной машиной наносится слой формовочной смеси 4 толщиной 10—15 мм. Смесь вдувается через специальные отверстия в зазор, предусмотренный между стенками опоки и поверхностью модели. Внутренняя полость отливки 5 оформляется оболочковым стержнем 3. Тонкостенные формы вначале успешно применяли при получении гильз автомобильных и тракторных двигателей на Ярославском моторном заводе, а позднее при отливке коленчатого вала двигателя автомобиля «Волга» на Горьковском автозаводе. Процесс производства тонкостенных форм характерен малым расходом формовочных смесей и высокой производительностью, он не требует дорогостоящих связующих материалов, а полученные отливки отличаются большой точностью размеров и малой шероховатостью поверхности. Высокая механическая их прочность обусловливается высокой теплопроводностью тонкого слея песчаноглинистой смеси, заключенного в металлическую опоку. Позднее авторы усовершенствовали предложенный ими процесс. Применение химически твердеющей смеси и раздельной формовки с подпрессовкой позволили повысить прочность формы, что благоприятно сказалось на качестве получаемых отливок. В 1946 г. немецким ученым И. Кронингом был предложен метод литья в оболочковые формы. Они отличаются отсутствием опок и состоят из двух оболочек 1 и 2, толщина стенок которых чаще всего составляет 6—8 мм. Центрирование полуформ осуществляется с помощью пластинок-выступов 3 и соответствующих им по форме впадин, получаемых непосредственно в оболочках в процессе их формирования на нагретых металлических модельных плитах. Скрепление полуформ производят путем склейки, скобами и наложением груза. Для заливки форм служит изготовляемая отдельно воронка 4. Высокая прочность оболочек (до 60 кг/см2) достигается за счет связующего материала — фенольных термореактивных смол (пульвербакелит и др.), прочно цементирующих основу смеси — мелкий кварцевый песок. Процесс создания оболочковых форм основан на специальных свойствах термореактивных смол. Широко применяемая на практике фенолоформальдегидная смола — пульвербакелит — при комнатной температуре имеет вид белого сухого порошка. После нанесения на металлическую нагретую до 200—220° модельную плиту и выдержки на ней в течение 20— 30 сек. смола плавится и, обволакивая зерна кварцевого песка тонкой вязкой пленкой, образует фасонную тонкостенную оболочку. При дальнейшем нагревании в электрической печи пульвербакелит необратимо твердеет и, связывая зерна песка, образует прочную оболочковую полуформу.

Рис. 1. Тонкостенная песчано-глиннстая литейная форма. Оболочковые формы изготовляют на многопозиционных полуавтоматических и автоматических установках. В нашей стране машины для изготовления оболочковых форм и стержней моделей 91875, 8Б31 и др. выпускает московский завод литейных машин «Красная Пресня». Четырехпозиционный автомат модели 8Б31 рассчитан на выпуск оболочковых полуформ размером 800X600 мм. Его производительность составляет 80—100 полуформ в час. Оболочковые песчано-смоляные формы имеют точные размеры и малую шероховатость рабочей поверхности. Наряду с высокой прочностью и газопроницаемостью они не склонны к впитыванию влаги и осыпаемости, а поэтому могут храниться длительное время без ухудшения качества. К их преимуществам следует также отнести отсутствие сопротивления усадке кристаллизующегося в форме расплава и легкость разрушения после образования отливки. Широкое применение оболочковых форм сдерживается дефицитностью и высокой стоимостью пульвер-бакелита. Оболочковые песчано-смоляные формы успешно применяют при получении отливок массой 0,2—100 кг из любых литейных сплавов. Наиболее широкое распространение этот способ нашел при получении отливок массой 5—15 кг в условиях крупносерийного и массового производства, и особенно в таких отраслях промышленности, как самолето-, тракторо- и автомобилестроение, где созданы комплексно-механизированные и автоматизированные цехи.

Рис. 2. Оболочковая песчано-смоляная форма.

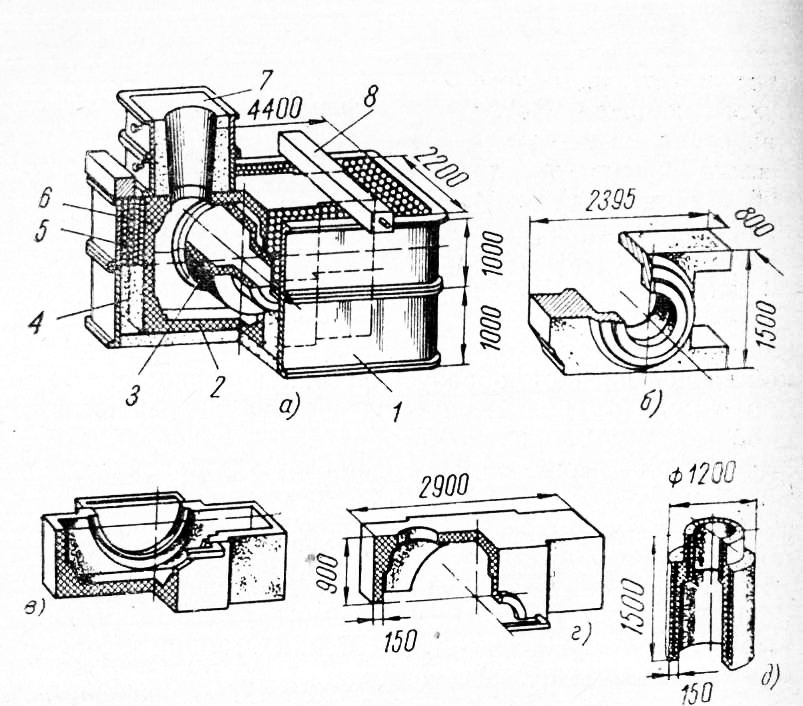

Рис. 3. Литейная форма из крупнооболочковых элементов. Учитывая необходимость увеличения выпуска точных высококачественных отливок, директивами XXIV съезда КПСС предусматривается к 1975 г. увеличить в 5 раз производство оборудования для изготовления оболочковых песчано-смоляных форм по сравнению с 1965 г. Наряду с тонкостенными песчано-смоляными формами при получении массивных отливок применяют крупнооболочковые литейные формы. В СССР была предложена новая, прогрессивная технология получения крупных отливок массой до 80 т, при которой литейная форма собирается из крупных оболочек толщиной 50—150 мм. Их формовка производится с помощью пескомета по разборной модельной оснастке из химически твердеющих смесей (С02-процесс). Повышенная прочность, жесткость и транспортабельность крупнооболочковых элементов достигаются применением стальной арматуры. На рис. 3 показана литейная форма (а) для получения отливки подушки прокатного стана (б) массой около 10 т. Она образуется двумя коробчатыми оболочками (в и г), одним крупнооболочковым (д) и одним объемным песчано-глинистыми стержнями. Форма собирается в опоке. Нижняя оболочка располагается на приготовленной в опоке песчаной постели, на которую устанавливают песчаный и оболочковый стержни. Затем ставится верхняя оболочка и воронка, через которую производится заливка формы сталью. Во избежание ухода расплава по разъему и для создания дополнительной прочности промежуток между собранной оболочковой формой и опокой засыпают сухой смесью, а затем стальными шарами диаметром 40 мм. С той же целью на форму накладывают груз. При выбивке формы оболочки легко отделяются от отливки, которая отличается чистой, свободной от пригара поверхностью. Применение технологии литья в крупнооболочковые формы при получении отливки опорной подушки прокатного стана позволило снизить припуски на механическую обработку на 43,7%, а массу отливки — на 700 кг. При этом трудоемкость формовки и механической обработки снизилась на 8%. Технология литья в крупнооболочковые формы с 1955 г. широко применяется на многих заводах тяжелого машиностроения. В последние годы процесс изготовления крупнооболочковых элементов был усовершенствован путем замены химически твердеющих смесей на жидкие самотвердеющие, что существенно повысило его эффективность. Реклама:Читать далее:Новые формовочные материалыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|