Бондарное оборудование

Бондарное оборудование

Категория:

Технология деревообрабатывающего производства

Бондарное оборудование

Бондарное оборудованиеВ производстве деревянных бочек применяют различные специальные оборудования.

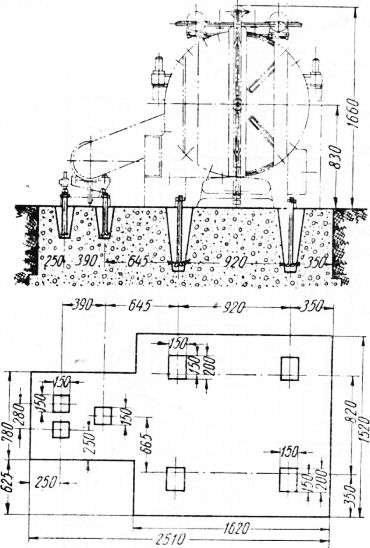

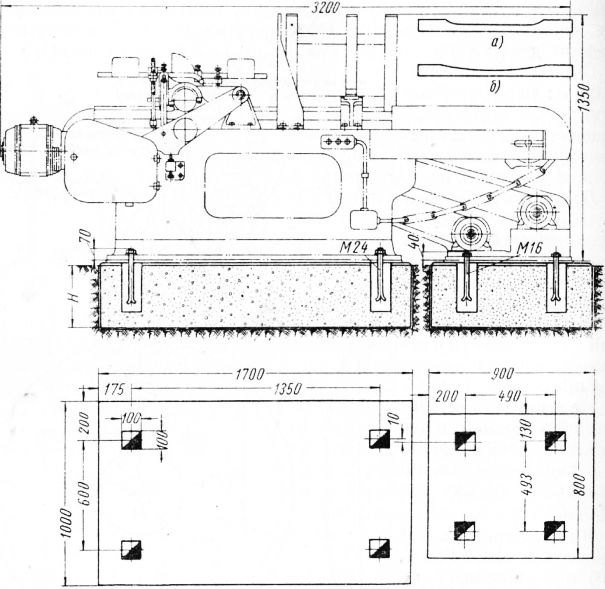

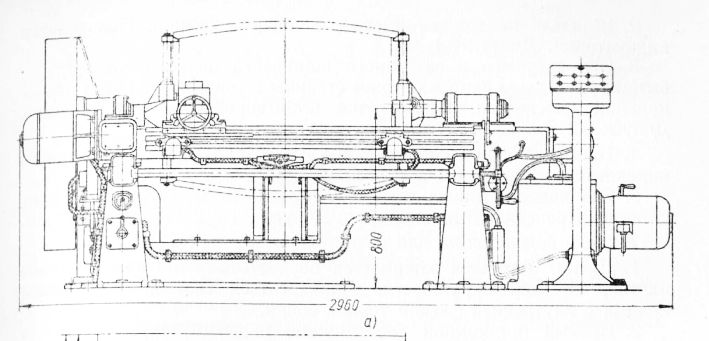

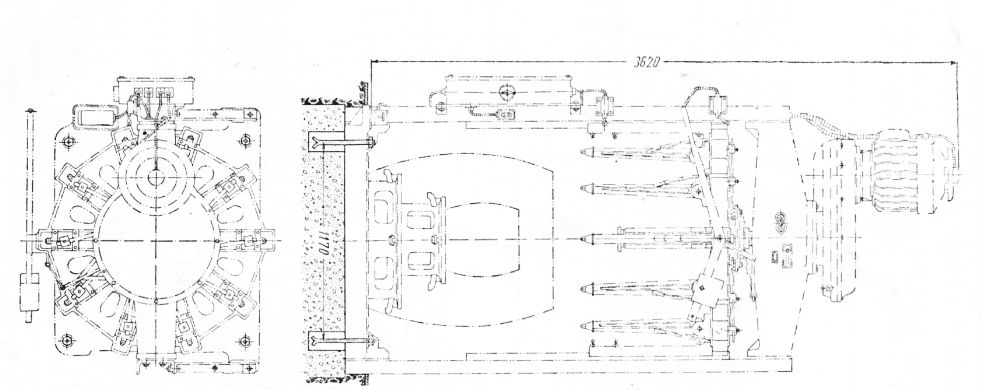

Двухдисковый фуговальный станок БФД-3 (рис. 225) предназначен для фугования кромок планок для дна («донника»).

Электрооборудование и наиболее изнашивающиеся детали станка БФД-3:

а) электродвигатели : привода дисков АО 52/4, 7 кет, 1440 об/мин (1 шт.), сверлильных шпинделей — АО 31/2, 0,6 кет, 2860 об/мин ;

б) шарикоподшипники № 1616 (2 шт.), № 18207 (2 шт.) и № 212 (2 шт.);

в) ремень плоский прорезиненный, ширина 115 мм, длина 3600 мм (1 шт.);

г) ножи фуговальные 8 х 70 х 400 из стали ШХ12 (8 шт.).

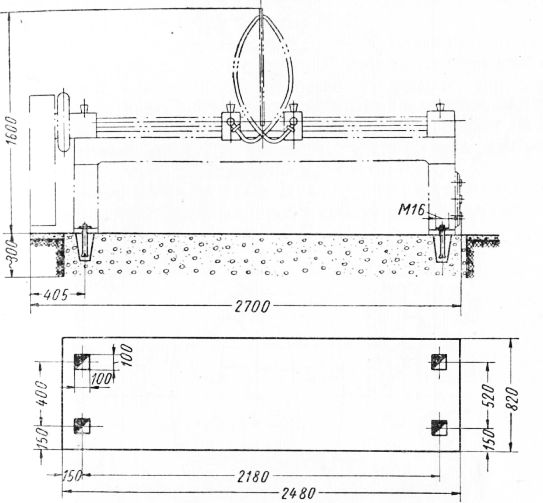

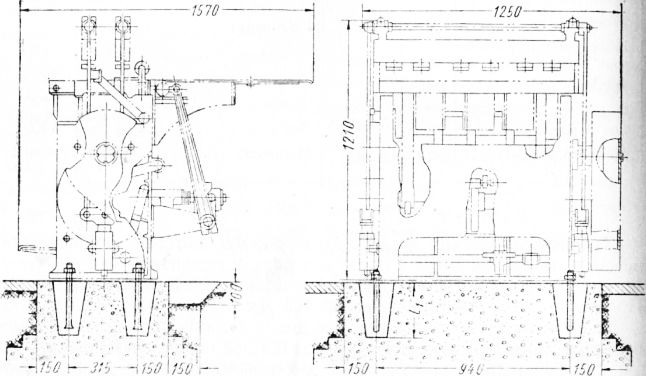

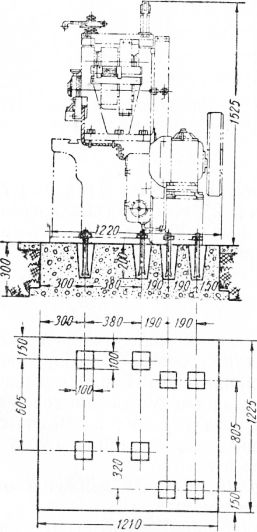

Рис. 1. Монтажная схема двухдискового фуговального станка БФД-3.

Технические условия по нормам точности, которым должен соответствовать станок БФД-3 после монтажа и ремонта :

1. Рабочая поверхность дисков не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,5 мм.

2. Рабочая поверхность правого диска должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1СС0 мм.

3. Рабочая поверхность стола для клепки донника должна быть перпендикулярна рабочей поверхности диска. Проверяется угольником 90° и щупом. Допуск 0,2 мм на длине 1С0 мм.

4. Оси сверлильных шпинделей должны быть параллельны рабочей поверхности подвижного стола и направлению его движения. Проверяется индикатором. Допуск 0,5 мм на длине 100 мм.

5. Оси сверлильных шпинделей должны быть параллельны между сооой. Проверяется оправками и штихмасом. Допуск 0,2 мм на длине 100 мм.

Смазка. Смазываются солидолом УС-2 подшипники главного вала, верхний палец и подшипник зажимной рамки 1 раз в месяц, а подшипники центробежной муфты и электродвигателей 1 раз в б месяцев; смазываются индустриальным маслом 30 оси рычагов и направляющие каретки 1 раз в смену.

Наладка станка БФД-3:

а) наладку приспособления для зажима клепки остова производить в соответствии с диаметром бочки, для этого путем передвижения кронштейнов установить радиус качания и местоположение оси вращения его, выбрать из заранее подготовленного набора приспособлений Деревянную подкладку под клепку соответствующей кривизны и отрегулировать упоры;

б) чтобы наладить сверлильное приспособление, следует шпиндели расставить на расстояние между отверстиями, зажать сверла одинаковой длины и установить подвижной стол.

Техника безопасности:

1. Диски станков, несущие ножи, должны быть ограждены со всех сторон кожухом из листового железа толщиной не менее 2 мм. Защитный кожух необходимо прочно прикрепить к станине станка. Выступающая над плоскостью диска и над кожухом ограждения центральная гайка диска также закрывается металлическим колпаком, прикрепленным к кожуху.

2. С рабочей стороны диска, в том месте, где к нему подводится фугуемая клепка или донная дощечка, ограждение должно иметь окна с размерами соответственно размерам клепки или дощечки.

3. Рукоятка подающей рамки снабжается предохранительным козырьком, не допускающим прикосновения рук рабочего к диску.

4. Перед пуском станка проверять установку ножей.

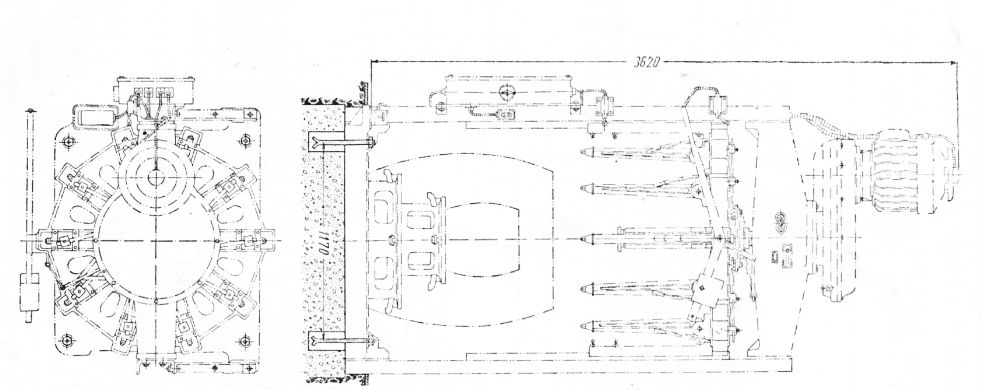

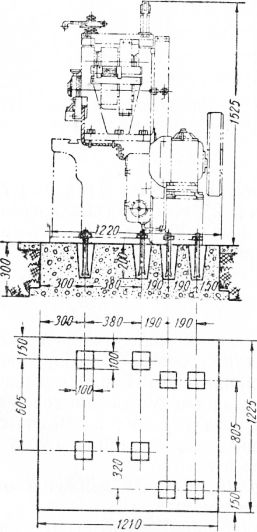

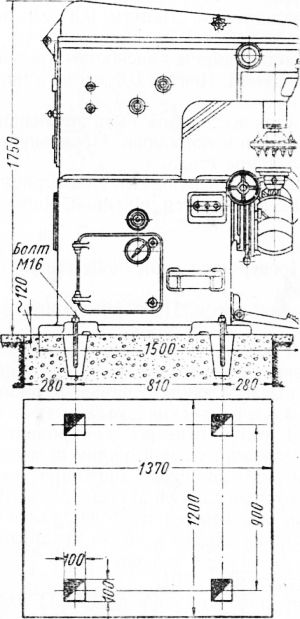

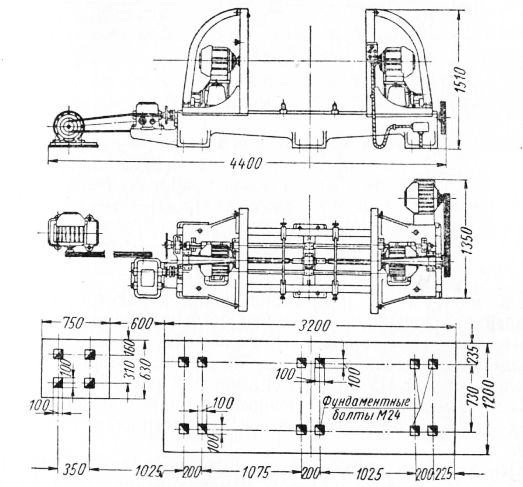

Рис. 2. Монтажная схема щнтосборочного полуавтомата БЩ.

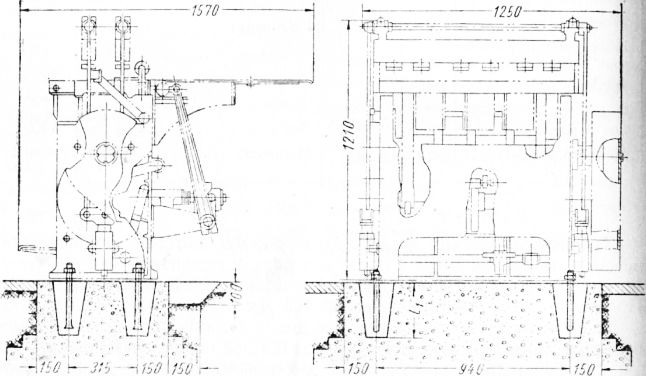

Щитосборочный полуавтомат БЩ производит сборку и скрепление по кромкам досок в щиты двусторонними гвоздями.

Электрооборудование и наиболее изнашивающиеся детали полуавтомата БЩ :

а) электродвигатель А041/6, 1 кет, 930 об/мин ; электромагнит ЭС1-511 ; магнитный пускатель МПКО-1Ю; выключатели пакетные КС2-21 (1 шт.) и ВП-25 (1 шт.); кнопка аварийная КС2-21 ; предохранители однополюсные ПР1-М (3 шт.) с плавкими вставками на 10а (220 в) или б а (380 в), реле тепловое РТ1 с нагревательными элементами № 33 (220 в) или № 22 (380 в) ;

б) подшипники качения № 202 (6 шт.), № 302 (8 шт.), № 206 (3 шт.), № 205 (4 шт.) и № 8109 (2 шт.);

в) ремень прорезиненный 375 х 50 мм, длиной 1900 мм.

Технические условия но нормам точности, которым должен соответствовать полуавтомат БЩ после монтажа и ремонта :

1. Рабочие поверхности обоих столов должны лежать в одной пчоскости. Проверяется линейкой и щупом. Допуск 0,3 мм.

2. Пазы подвижных столов должны совпадать. Проверяется линейкой и щупом. Допуск 0,3 мм.

3. Оси гвоздей должны быть параллельны рабочей поверхности подвижных столов. Проверяется индикатором. Допуск 0,3 мм на длине гвоздя.

4. Оси гвоздей должны быть перпендикулярны плоскостям кромок досок. Проверяется угольником 90° и щупом. Допуск 0,5 мм на длине гвозя.

5. Передние кромки подвижных столов должны быть перпендикулярны вертикальной плоскости крепления магазинов. Проверяется штангенрейсмусом. Допуск 0,1 мм на длине стола.

6. Передние кромки столов должны быть расположены симметрично по отношению к шпинделям магазинов. Проверяется линейкой. Допуск 2 мм.

7. Изделие (щиток) должно иметь:

а) плоскостность поверхностей. Проверяется линейкой и щупом. Допуск ± 0,5 мм ;

б) плотность соприкосновения кромок досок. Проверяется щупом. Допуск 0,2 мм.

Смазка полуавтомата БЩ. Смазываются солидолом УС-2 шарикоподшипники вала-шестерни, столов, демпфера, ползуна, механизма отключения магазинов и рычагов втулки шкива, а также ролик и шарикоподшипники станины 1 раз в 3 месяца ; рычаг педалей, обойма демпфера, ограничитель — 1 раз в неделю; оси роликов, валов рычагов, кронштейна ползуна, втулка кулачка, ролик ползуна, ролик и вал шестерни механизма подачи, шпиндели магазинор, оси рычагов — 1 раз в смену; смазываются маслом индустриальным 30 поверхности и -оси вкладышей столов, ось и палец траверсы, рычаги, ролик механизма подачи — 1 раз в смену; стойка и вилка механизма подачи — 2 раза в смену, а ползуны — по мере надобности.

Наладка щитосборочного полуавтомата БЩ.

На переднем столе закрепить упор для установки дощечки траверсы установить по высоте в соответствии с толщиной дощечек; отрегулировать упор подавателя для доски ; расставить магазины на нужное расстояние между гвоздями ; шпиндели отрегулировать по высоте установки гвоздей ; с помощью специального приспособления загрузить гвозди в магазин.

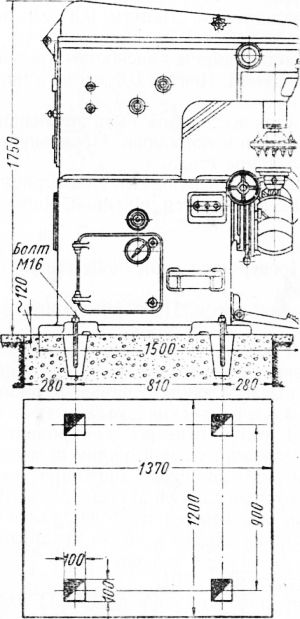

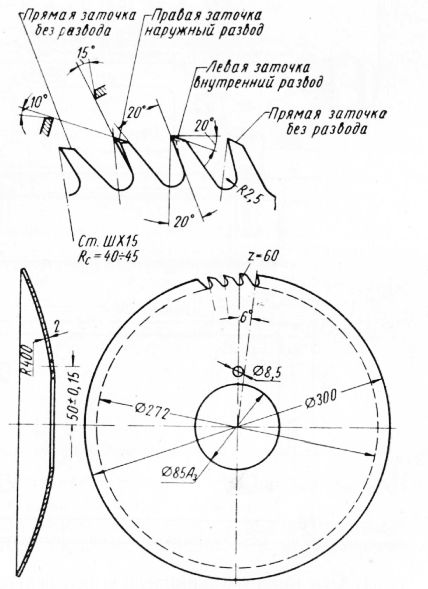

Донновырезной полуавтомат БД-2 служит для вырезки дна бочек из щитов и обработки его кромки. Вырезка дна и фрезерование скосов на кромках осуществляется комбинированной головкой, состоящей из сферической пилы и ножей.

Электрооборудование и наиболее изнашивающиеся детали:

а) электродвигатель шпинделя МД-3, 4 кет, 3000 об/мин (1 шт.) электродвигатель механизма подачи АО 41/6, 1 кет, 1000 об/мин; (1 шт.); пакетный выключатель ВП-25 (1 шт.), предохранители ПР1-М (1 шт.) и ПР-60 (3 шт.), кнопочная станция на 3 кнопки КУ-122-ЗМ (1 шт.), конечные выключатели в кожухе ВК-110 (1 шт.) и ВК-101 (1 шт.), магнитные пускатели ПМ-100 (1 шт.) и ПМКО-110 (1 шт.);

б) шарикоподшипники червячного вала № 306 (2 шт.) и кулачкового вала № 8207 (1 шт.);

в) ремень клиновый тип «О», длина 2000 мм (1 шт.);

г) втулочно-роликовая цепь = 15,88 мм, длиной 2415 мм ;

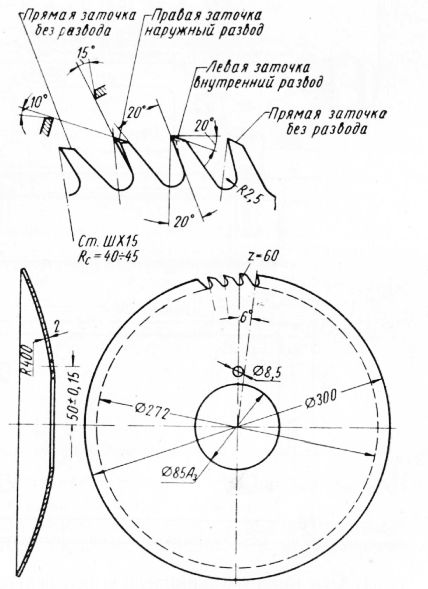

д) сферическая пила.

Технические условия по нормам точности, которым должен соответствовать полуавтомат БД-2 после монтажа ремонта:

1. Шпиндель по центрирующей шейке не должен иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

2. Ось вала прижимной шайбы должна быть параллельна оси вращения стола. Проверяется индика-•тором. Допуск 0,25 мм.

3. Направление перемещения прижимной шайбы должно быть параллельно оси стола. Проверяется индикатором. Допуск 0,25 мм на длине перемещения.

4. Прижимная шайба не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,1 мм на радиусе 100 мм.

5. Рабочая поверхность стола не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,1 мм на радиусе 100 мм.

6. Оси шпинделя и стола должны лежать в одной вертикальной плоскости. Проверяется штангенрей-смусом и специальной оправкой. Допуск 1,7 мм.

7. Ножевая головка не должна иметь торцевого биения по сфере (допуск 0,05 мм) и радиального (допуск 0,02 мм).

8. Ножи должны быть отбалансированы по комплектам. Допуск 5 г. Смазка. Смазываются солидолом УС-2 шейки дисков стола и кулачкового вала, а также натяжная звездочка 1 раз в месяц, подшипники электродвигателей — 1 раз в месяц и втулки педали — ежедневно ; смазываются маслом индустриальным 30 червячный редуктор 1 раз в месяц, оси рычагов роликов, вала верхней головки — 1 раз 10 дней ; валики эксцентрика, шеики вала подмоторной плиты, педали и винт — 1 раз в смену.

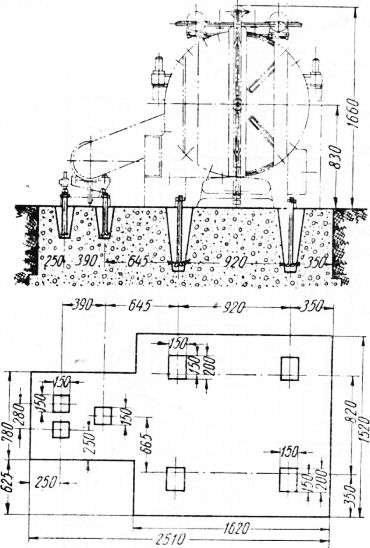

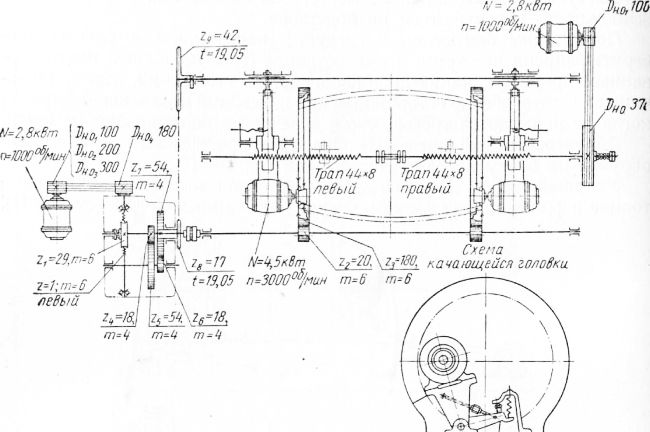

Рис. 3. Монтажная схема донновы резного полуавтомата БД-2.

Наладка донновырезного полуавтомата БД-2.

Пилу установить так, чтобы ближайший к рабочей плоскости стола зуб был на расстоянии 10 мм от нее ; режущую головку установить в соответствии с профилем обрабатываемой кромки дна ; суппорт установить на диаметр дна ; на вал между режущей головкой и втулкой поставить заклейменные прокладочные кольца соответственно толщине днища (при толщине дна 16 мМ кольца не ставятся).

При эксплуатации: перед работой проверить крепление вращающихся частей (ограждения), смазку, состояние инструмента.

По технике безопасности необходимо особенно тщательно крепить ограждение ножевой головки, имея в виду, что обрезки заготовки щита могут вылететь с большой скоростью и нанести ранения окружающим.

Не открывать ограждения до полной остановки ножевой головки, не допускать чистку станка во время его работы.

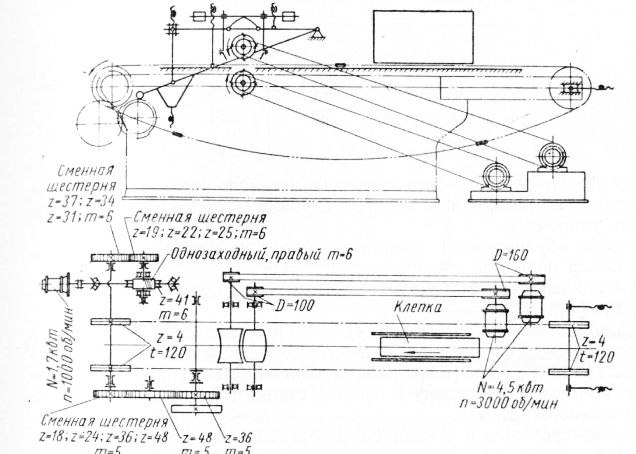

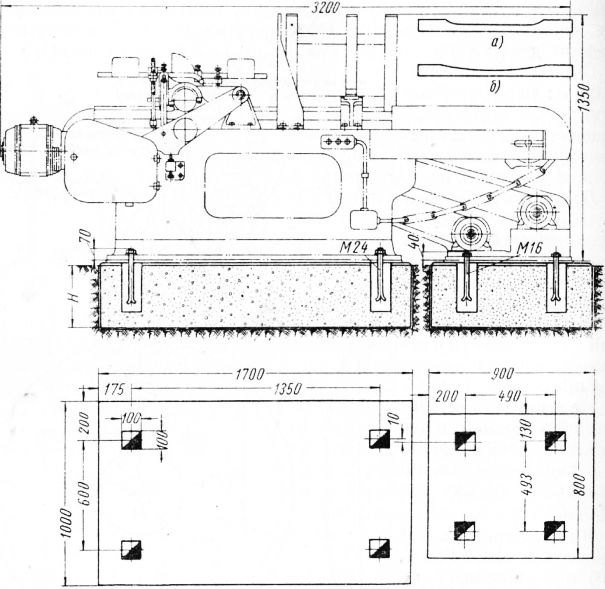

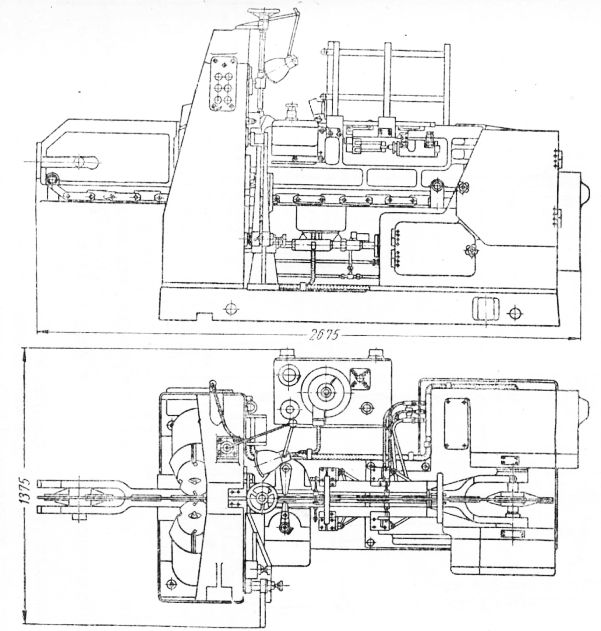

Клепкострогальный станок Б С (рис. 229 и 230) предназначен для двусторонней обработки (с односторонней выборкой пука и выемки), плоской пиленой или колотой заготовки клепки.

Электрооборудование и наиболее изнашивающиеся детали станка БС :

а) электродвигатели шпинделей А042/2, 4,5 кет, 3000 об/мин (2 шт.) механизма подачи — АОФ42/6, 1,7 кет, 2900 об/мин ; полюсный рубильник Р-100 (1 шт.); магнитные пускатели МПКО-110(1 шт.) и МПК1-111 ШТ.); кнопки пусковые КУ-1 (2 шт.); клеммный набор 6003, 2506, ]008, 1005, 2506, 1003 (4 комплекта); кнопка «Стоп» КУ-1 (1 шт.); предохранители трубчатые ПР-15 (5 шт.) и ПР60 (б шт.);

б) подшипники качения шпинделей — № 1308 (4 шт.) и редуктора N°- 7306 (2 шт.) и № 8110 (2 шт.);

в) ремни прорезиненные трехслойные 3,75 х 70 мм, длиной 4000 мм (1 шт.) и длиной 4700 мм (1 шт.);

г) ножи специальные из стали У8А (8 шт.).

Рис. 4. Сферическая пила донновырезного полуавтомата БД-2.

Технические условия по нормам точности, которым должен соответствовать станок БС после монтажа или ремонта:

1. Оси нижнего шпинделя и оси ведущих звездочек должны быть параллельны. Проверяется специальным шаблоном и щупом. Допуск 0,15 мм на длине вала.

2. Ось нижнего шпинделя должна быть параллельна верхним плоскостям станины. Проверяется индикатором. Допуск 0,2 мм на длине вала.

3. Оси верхнего и нижнего шпинделей должны быть параллельны между собой. Проверяется штихмасом. Допуск 0,3 мм на длине валов.

4. Поверхность стола должна быть параллельна Плоскостям станины. Проверяется линейкой и глубиномером. Допуск 0,4 мм на всей длине.

5. Проверяется клепка длиной 850 мм, обработанная при сменных шестернях копира 24/36, при 4 упорах на цепях, длине выработки 700 мм и глубине выработки 5 мм. Проверяется линейкой и штангенциркулем. Выработка должна быть симметрична (допуск 5 мм); глубина выработки должна соответствовать заданному размеру (допуск 0,4 мм).

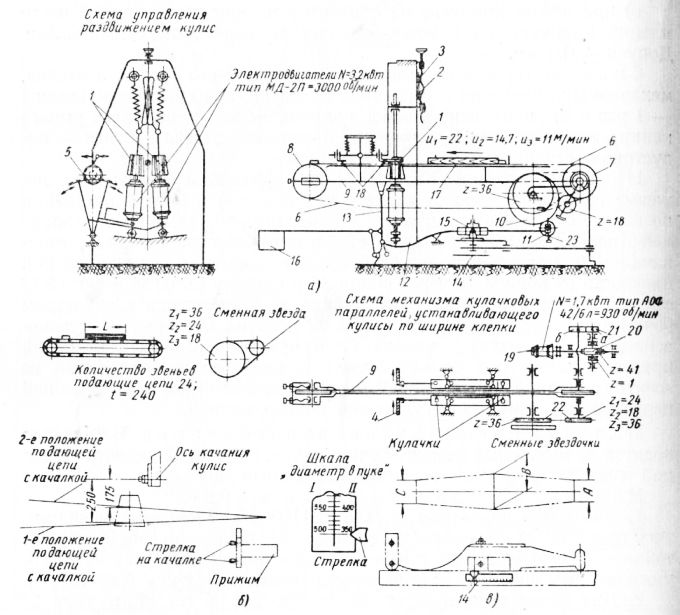

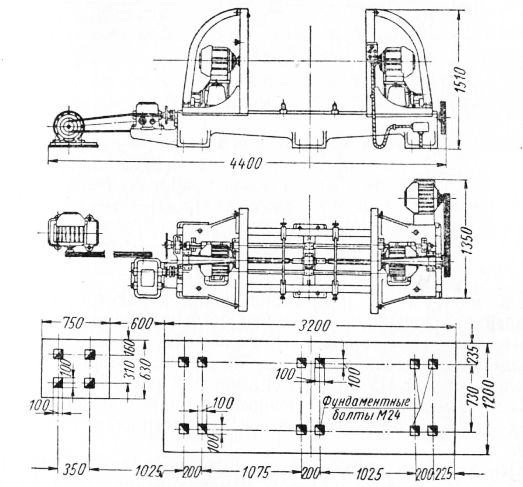

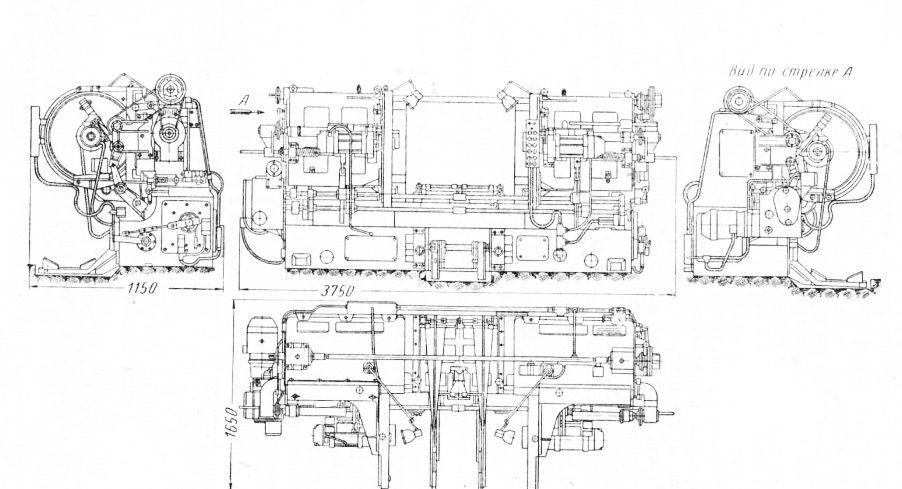

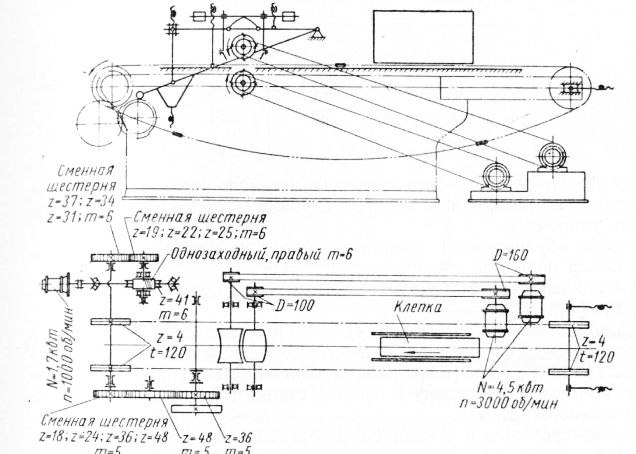

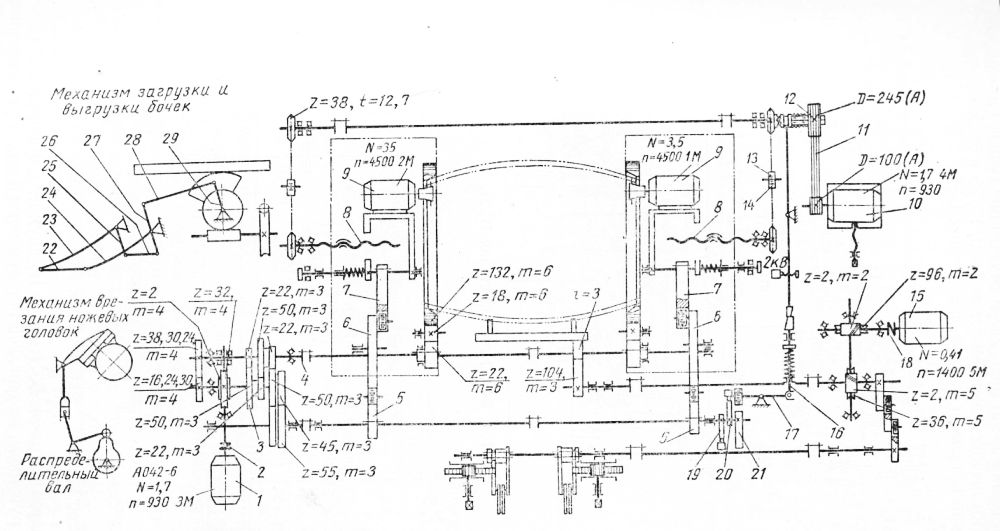

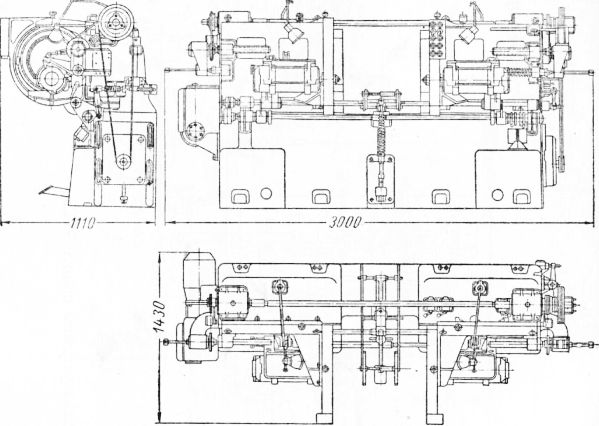

Рис. 5. Монтажная схема кленкострогального станка БС.

Смазка. Оси звездочек, шестерни, ролика, копира и червяка смазываются солидолом УС-2 1 раз в смену, подшипники ножевых валов — 1 раз в 2 месяца ; цепной транспортер и направляющие — индустриальным маслом 30 ежедневно, а редуктор — 1 раз в месяц

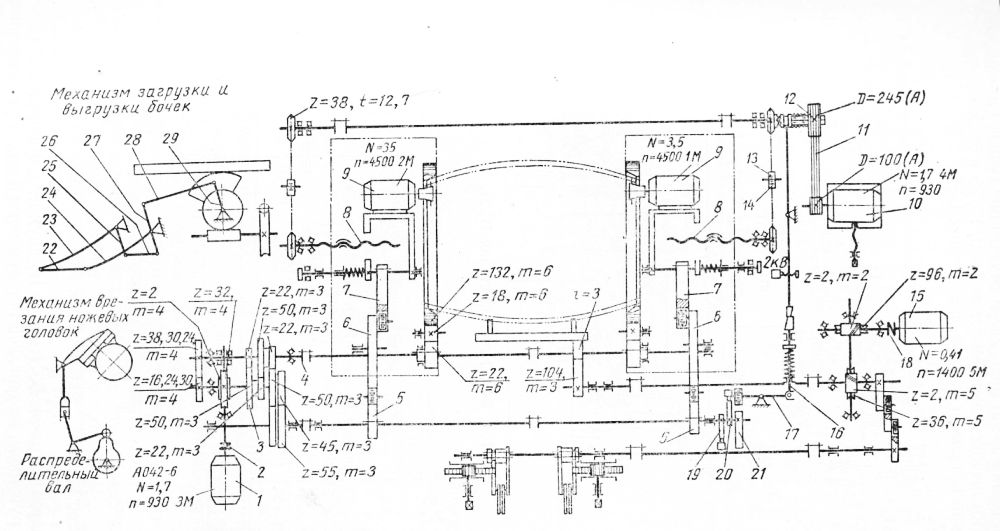

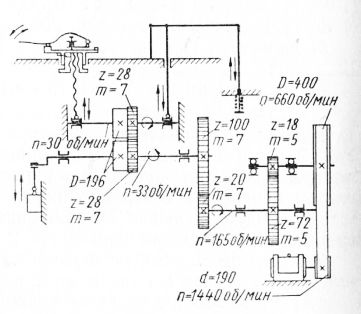

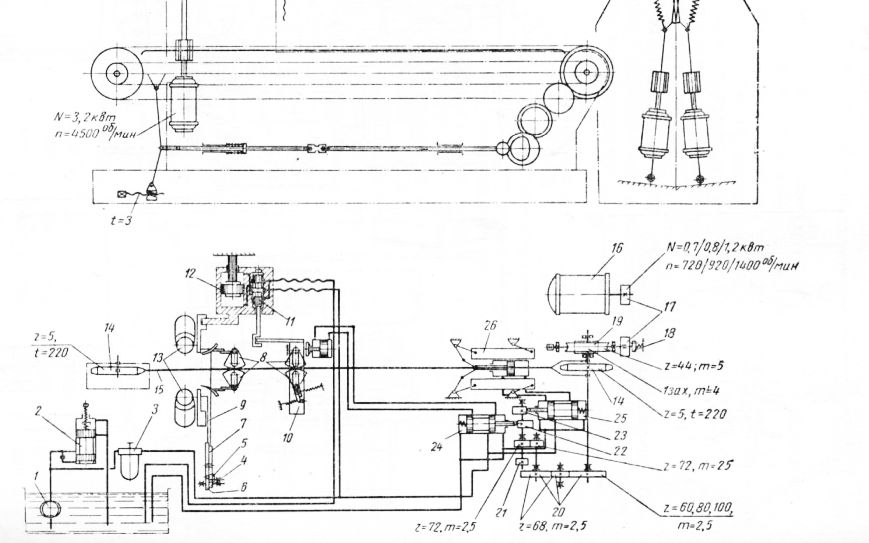

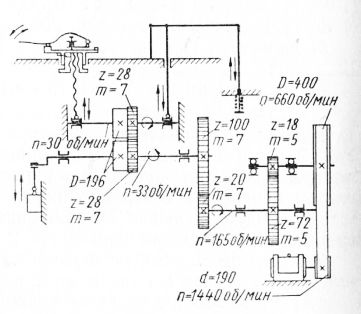

Рис. 6. Кинематическая схема клепкос трогального станка БС.

Наладка клепкострогального станка БС (по данным завода):

а) установить стенки магазина по ширине заготовки ;

б) установить количество подающих планок на цепном транспортере и соответствующие этому сменные шестерни № 9 и 10;

в) установить сменные шестерни № 7 и 8 соответственно заданной скорости подачи цепного транспортера;

г) если нужно обработать клепку по профилю согласно рис. 229, а, то регулируют раздвижной копир, а глубину выборки клепки ограничивают упором;

б) если обрабатывают клепки по профилю рис. 229, б, то заменяют копир новым со специальным профилем;

е) в ножевые головки установить ножи по шаблону, соответствующему профилю клепки.

Техника безопасности БС. Перед пуском станка следует проверить крепление ножей, которые должны быть хорошо заточены ; все ограждения на станке во время его работы должны быть закрыты, особенно у ножевых головок; смазку и очистку станка производить только во время остановки станка.

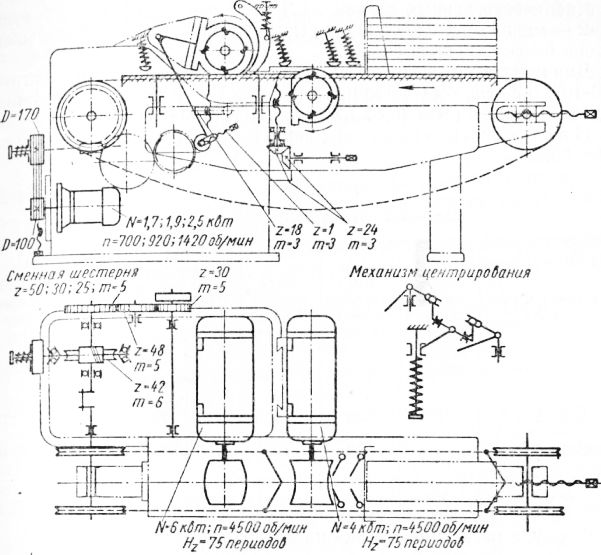

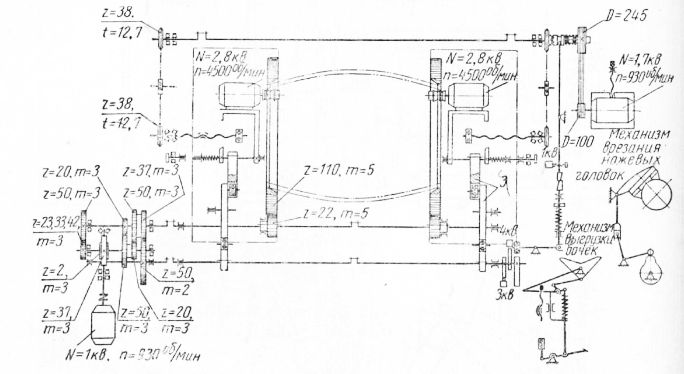

Клепкострогальный станок БС-2 является модернизированной моделью по сравнению со станком БС.

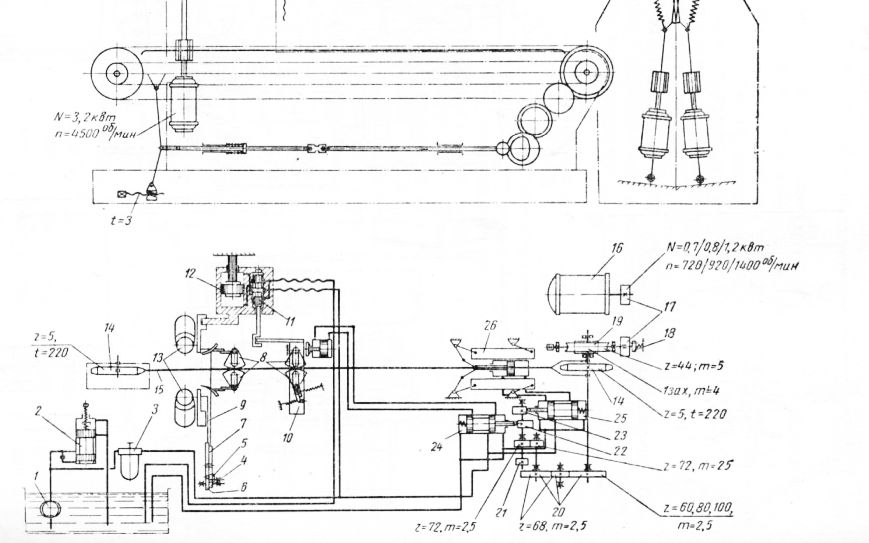

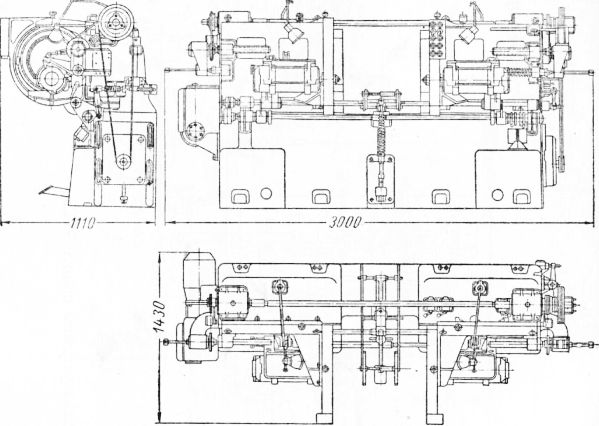

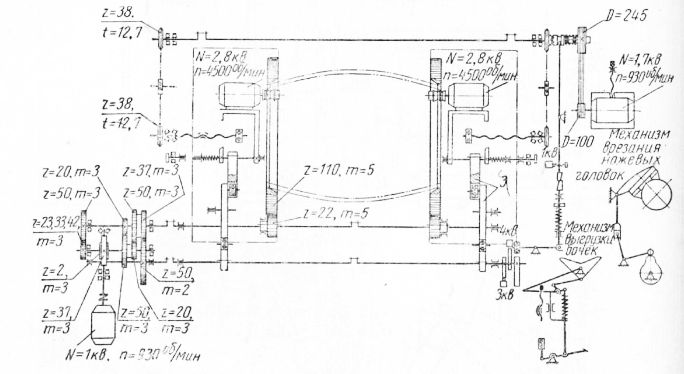

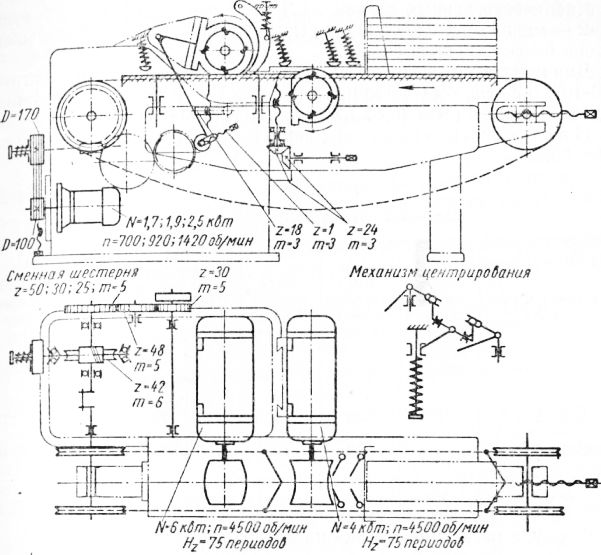

Рис. 7. Кинематическая схема клепкострогального станка БС-2.

Клепкострогальный станок БСЛ является модификацией станка БС-2 — малой моделью станка, предназначенной для обработки клепок остова бочек емкостью 5—30 л.

Для ножевых головок этого станка использованы электродвигатели МД-103, 3,2 кет, 4500 об/мин (75 пер./сек.) — 2 шт. и для механизма подачи Т42/8-6-4; 0,7 (0,8) 1,2 кет, 720/920/1400 об/мин.

Общие правила по технике безопасности при работе на клепкострогальных станках:

1. Верхний ножевой вал должен быть закрыт плотным и прочным металлическим ограждением, имеющим отверстие для удаления стружек. Ограждение допускается откидное или съемное.

2. Нижний ножевой вал с боков должен быть наглухо закрыт ограждениями, прикрепленными к станине станка.

3. Передняя звездочка и часть нижней нерабочей ветви подающей гусеницы должны быть закрыты ограждением.

4. Перед верхним нажимным роликом на оси, параллельной ножевому валу, подвешиваются зубчатые тормозные секторы, пропускающие древесину вперед, но препятствующие обратному вылету клепки или отколотых от клепки кусков. Перед сектором должна быть установлена штанга, препятствующая откидыванию секторов назад и позволяющая при надобности поднять секторы для выемки древесины.

5. При вальцовой подаче верхний рифленый валик нужно закрыть спереди железным ограждением, препятствующим попаданию рук рабочего под валец.

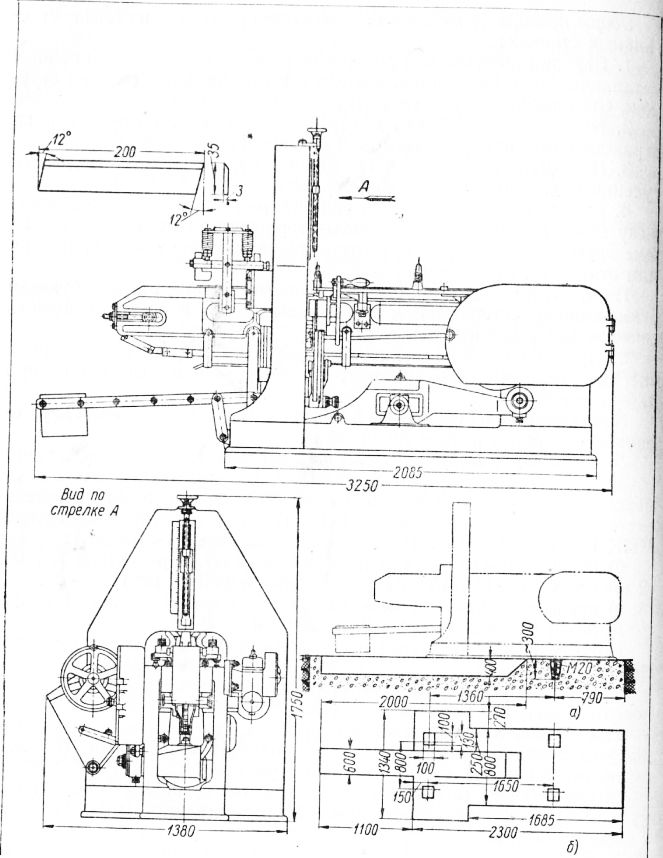

Клепкофуговальный станок БФ предназначен для двусторонней обработки клепок по кромкам.

Электрооборудование и наиболее изнашивающиеся детали станка БФ:

а) электродвигатели шпинделей МД-2, 3,2 кет, 3000 об/мин (2 шт.), механизма подачи — АОФ42/6, 1,7 кет, 930 об/мин, преобразователь частоты 75 пер/сек; рубильник Р-102 (1 шт.); магнитные пускатели МПК-1 (2 шт.) и МПК-0 (1 шт.); тепловые реле РТ-1 (3 шт.);

б) подшипники качания кулисы № 1306 (2 шт.); редуктора № 7306 (2 шт.) и № 8110 (2 шт.); рычага копира № 1412 (1 шт.);

в) втулочно-роликовая цепь t =25 мм, длина 1800 мм (1 шт.);

г) ножи фуговальные 3 х 35 х 200 мм — 8 шт.

При монтаже станка необходимо предусмотреть колодец для груза.

Технические условия по нормам точности, которым должен удовлетворять станок БФ после монтажа или ремонта.

1. Валы электродвигателей в местах посадки ножевых головок не должны иметь биения. Проверяется индикатором. Допуск 0,05 мм около резьбы и 0,03 мм у передней опоры шпинделя.

2. Образующие ножевых головок должны совпадать с осью паза кулисы. Проверяется специальным шаблоном и щупом. Допуск 0,2 мм на длине 100 мм.

3. Рабочие поверхности качалки и прижима должны быть параллельны. Проверяется щупом в прижатом положении прижима. Допуск 0,05 мм по всей длине прижима.

4. Постоянные направляющие для цепи должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 1000 мм.

5. Оси шпинделей должны лежать в вертикальной плоскости. Проверяется линейкой, угольником 90° и щупом. Допуск 0,2 мм на длине 100 мм.

6. Полученная после обработки клепка должна соответствовать техническим условиям на изделие :

а) углы скоса обеих кромок должны быть одинаковы. Проверяется угломером. Допуск 30’;

б) прямые участки кромок должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,07 мм;

в) при общем припуске на обработку на ширине в средней части клепки припуски на каждую сторону должны быть одинаковыми. Допуск ± 0,5 мм.

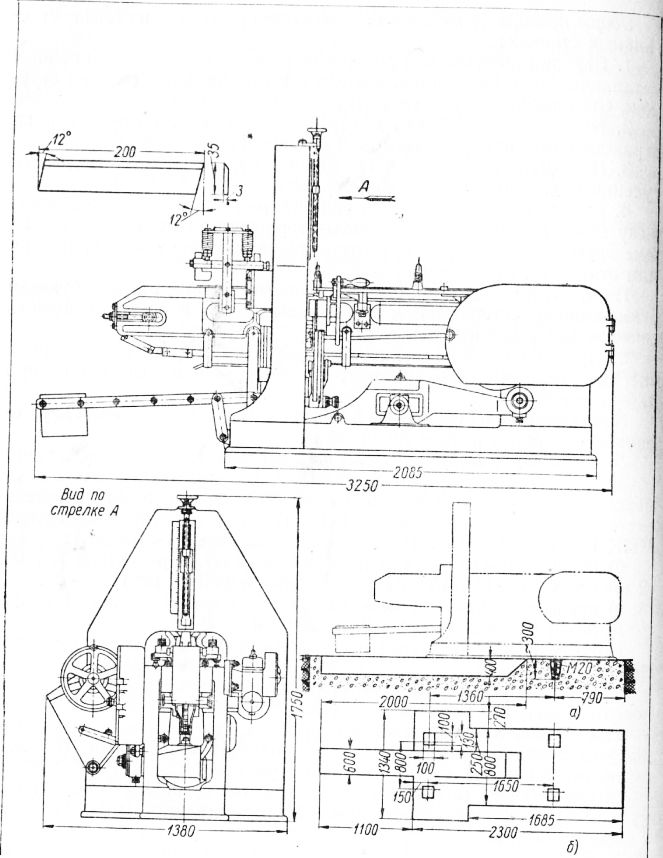

Рис. 8. Общий вид и монтажная схема клепкофуговального станка БФ.

Смазка. Кулиса смазывается солидолом УС-2 1 раз в 3 месяца, механизмы управления и червячная шестерня, валы звездочек, копира — 1 раз в 10 дней; оси кулачка, направляющие кулис, палец рычага копира, оси цепи подачи, державки, противовесы, серьги и тяги — индустриальным маслом 30 — 1 раз в смену.

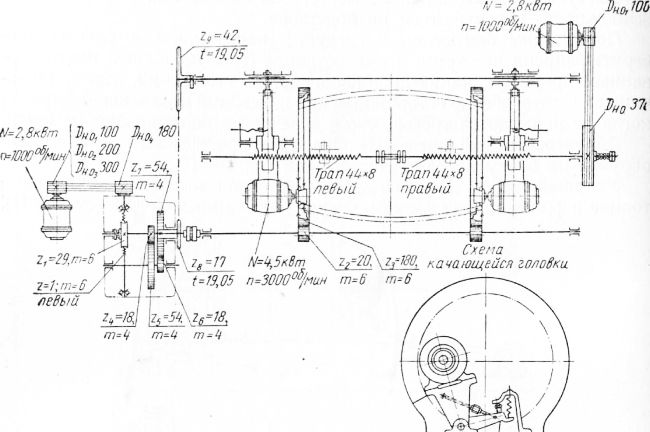

На кинематической схеме обозначены: ножевые головки; шкала диаметров (в пуке) и винт настройки по высоте оси качания ; кулисы; механизм управления шпинделей; цепной конвейер с ведущей и натяжной звездочкой; стол-качалка, приводимый в колебательное движение в вертикальной плоскости от копира через ролик и систему рычагов и тяг 12-13 с регулированием амплитуды качания в соответствии с диаметром бочки путем перестановки по шкале ползуна; груз, уравновешивающий качалку; клепка и прижим, обеспечивающий прижим клепки при ее обработке; привод станка, состоящий из электродвигателя, червячной пары, зубчатой пары и цепной передачи; винт регулировки ролика копира.

Наладка клепкофуговального станка БФ производится на наружный диаметр бочки в пуке, наружный диаметр головной и высоту бочки по вертикали (по данным завода).

Наладка на диаметр бочки в пуке.

1. Для бочек диаметром от 500 до 1100 мм необходимо соединить тягу с рычагом через отверстие, замаркированное на тяге табличкой (первое пуковое положение) и установить указатель по шкале 2 против цифры диаметра в пуке.

2. Для бочек диаметром от 350 до 500 мм — соединить тягу с рычагом через отверстие, замаркированное табличкой II по рис. 233, б (второе пуковое положение) и установить указатель на шкале 2.

3. Проверяется точность соответствия установки табличек I я II и шкалы «Диаметр в пуке» (рис. 233, б), для чего ось качания кулис опускается вниз до отказа, совмещается стрелка качалки с табличкой I; при этом расстояние от оси качания до цепи должно равняться 250 мм, а стрелка шкалы «Диаметр в пуке I» (первое пуковое положение) Должна показывать цифру «500»; при совмещение стрелки качалки с табличкой II расстояние до цепи должно равняться 175 мм, а стрелка шкалы «Диаметр в пуке II» должен показывать цифру «350». Допуск ± 2,5 мм на длине соответственно 250 и 175 мм.

4. Точность положения шкалы «О—150» проверяется следующим образом : устанавливается стрелка шкалы «0—150» на «25» и стрелка шкалы «Диаметр в пуке II» «на 510», устанавливается копир № 4, который придается к станку, и обрабатывается заготовка длиной 680 мм для 100-литровой бочки. При этом размеры А, В и С должны быть равны (допуск 0,5 мм), а пукатость Л.

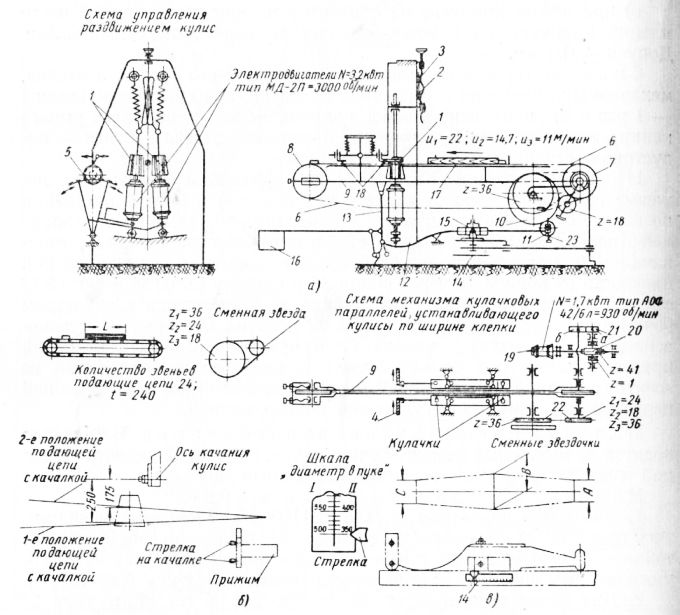

Рис. 9. Кинематическая схема клепкофуговального станка БФ.

Наладка на длину клепки.

1. Установить упоры цепи в количестве, соответствующем высоте бочки, руководствуясь тем, что при клепках длиной до 595 мм, от 595 до 890 мм и от 890 мм и выше должно быть соответственно 6, 4 и?3 упора

2. Установить сменную звездочку с числом зубьев ?, равном шестикратному числу упоров.

Наладка на симметричность профиля клепки по длине :

1. Уложить на цепь впритык к упору клепку и подвести ее, проворачивая цепь вручную, серединой к плоскости, проходящей через оси головок.

2. Нажать на груз 16 и повернуть копир 10 риской, поставленной посередине профиля по наименьшему радиусу напротив ролика 11 и затем, если потребуется, отрегулировать с помощью винта 23 положение ролика с тем, чтобы добиться совпадения показаний на шкалах ; затем если при пробной обработке ширина заходной части клепки получится больше — дополнительно повернуть копир по часовой стрелке, и наоборот, если уже — против часовой стрелки.

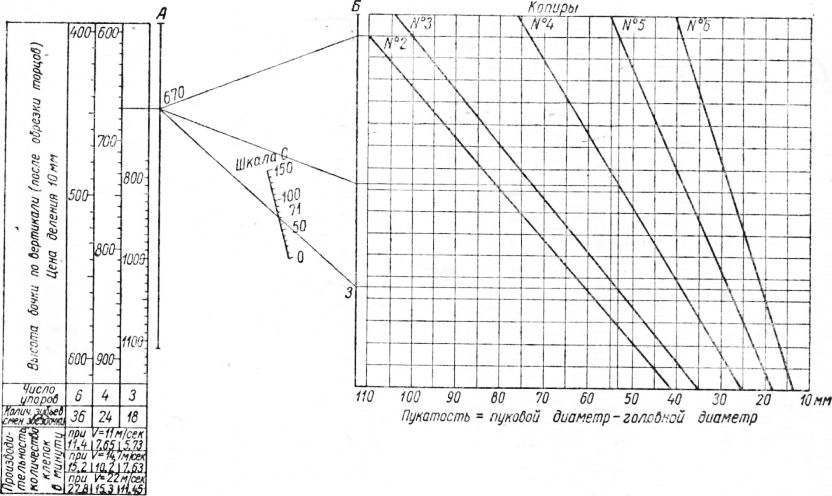

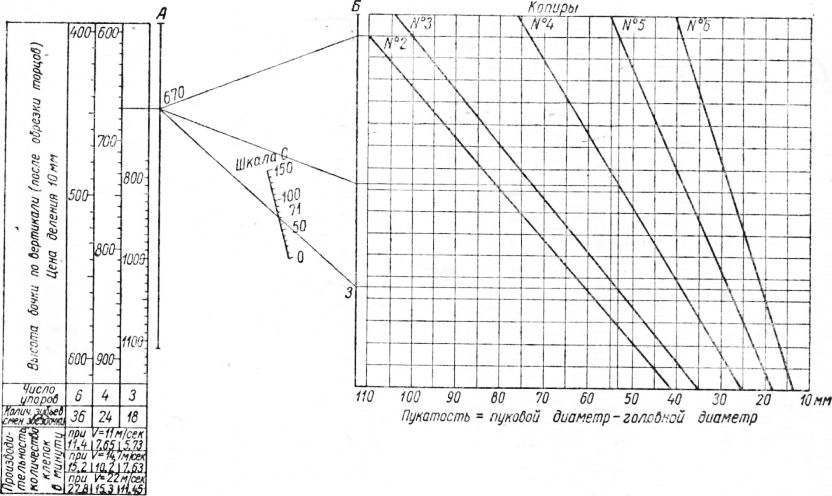

Настройка на пукатость клепки производится по рекомендуемой заводом номограмме, в которой даны число упоров, число зубьев сменной звездочки копира, № копира, величина С и производительность станка для этого:

1. От точки на шкале «Высота бочки», соответствующей заданной высоте бочки, провести горизонтальную прямую до пересечения с прямой А.

2. В соответствующих клетках определить число упоров, число зубьев сменной звездочки и производительность.

3. Определить половину разности между пуковым и наружным головным диаметрами бочки и, отметив полученную цифру точкой на шкале «Пукатость», провести от этой точки вертикальную линию до пересечения стрел № копиров, а от мест пересечения провести горизонтальные прямые до пересечения с линией Б и оттуда провести линии до найденной ранее точки на линии А ; одна из них пересечет шкалу С, что соответствует найденному номеру копира. На цифру, определенную пересечением на шкале С, установить стрелку оси рычага копира против линейки на станине.

Настройка на припуск обрабатываемой клепки:

1. Для 1-го пукового положения на кулисе по табличке I установить палец, ведущий параллели, и путем перемещения кронштейнов по пазу планки, в которой укреплен палец, зафиксировать требуемый припуск.

2. Для 2-го пукового положения палец, ведущий параллели на кулисе по табличке II, установить и дальше так же, как в п. 1.

3. Установить ограничители кулис до получения минимального зазора между ножами головки и цепью.

Для определения числа упоров цепи, числа зубьев сменной звездочки, № копира, величины С и производительности станка завод рекомендует пользоваться также номограммой, приведенной на рис. 10.

При эксплуатации станка ВФ нужно следить за состоянием ножей и их креплением, креплением всех движущихся частей, легкостью движения цепи, кулис и рычагов.

Рис. 10. Номограмма настройки клепкофуговального станка БФ.

Основные правила по технике безопасности при работе на клепко-фуговальных станках.

1. Перед пуском станка следует проверить крепление ножей.

2. Смену ножей можно производить только при выключении всех двигателей.

3. Перед пуском проверить правильность установки ограничителей под кулисами при верхнем положении качалки. Зазор между ножами и направляющими планками качалки не допускается, если же зазор обнаружен, то необходимо ограничители раздвинуть.

4. Нельзя оставлять съемную рукоятку на валу червяка.

5. Необходимо после наладки станка надеть защитный колпачок на выступающий конец червяка.

Клепкофуговальный станок БФЛ предназначен для обработки клепки боковика бочек емкостью 5—30 л. В станке применен гидропривод для центрирования обрабатываемой заготовки и раздвигания шпинделей.

На рис. 12 приведена гидрокинематическая схема станка, на которой обозначены : гидронасос (ТФ-12, Q = 12 м/мин, Ртах — 65 кг/см2)

Рис. 11. Клепкофуговальный станок БФЛ.

Рис. 12. Гидрокинематическая схема клепкофуговального станка БФЛ.

Стяжной станок (ворот) БВ-2 служит для стягивания распущенного кольца остова бочки при помощи троса.

Электрооборудование и наиболее изнашивающиеся детали стяжного ворота БВ-2:

а) электродвигатель Т51/6, 2,8 кет, 930 об/мин (1 шт.); пакетный выключатель ВП-25, пускатель магнитный МПКРО-112; предохранители однополюсные ПР1-М (3 шт.) и вставки плавкие к нему на 25а (220 в) или на 15а (380 б) (3 шт.); реле тепловое РТ-1 и нагревательные элементы к нему № 51 (220 в) или № 40(330 в) (2 шт.); клемм-ник наборный на 10 клемм КН-1010; розетка штепсельная РЩ-2823 (2 шт.); ножные кнопки ПЗ-1 (2 шт.); кнопка управления КС1-21 и конечные выключатели ВК411 (2 шт.);

б) подшипники качения для редуктора № 208 (2 шт.) и для центробежной муфты № 212 (2 шт.);

в) ремни клиновые А2000 (4 шт.) и канат (трос) проволочный 7 X 7 х 14,5 длиной 4280 мм.

Рис. 13. Монтажная схема стяжного станка БВ-2.

Проверке на точность подвергается винт, радиальное биение которого не должно превышать 0,25 мм.

Смазка. Смазываются солидолом УС-2 подшипники редуктора и привода 1 раз в 3 месяца, а направляющие ползунов, гайки и шейки валов 1 раз в смену.

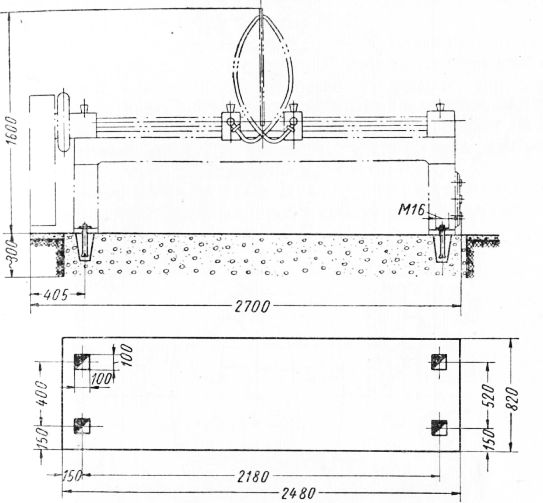

Рис. 14. Монтажная схема обручеосадочного пресса БП.

Наладка станка заключается в установке длины троса, которая должна быть такой, чтобы диаметр петли был на 30—40 мм больше диаметра распущенного остова при крайнем среднем положении ползунов (гаек) и регулировке крутящего момента центробежной муфты на усилие стягивания остова.

При эксплуатации станка БВ-2 необходимо свободно устанавливать бочки на широкой подставке так, чтобы верхний край их выступал над станиной не менее, чем на 200 мм, и бочка имела возможность перемещаться по подставке.

По технике безопасности следует: перед началом работы проверять закрепление троса и его состояние (трос не должен иметь порванных проволок, каких-либо неровностей, утолщений, узлов, ржавчины) ; быть особенно осторожным при надевании и затягивании троса ; когда не пользуются тросом, его в виде петли подвешивают на крюк.

Обручеосадочный пресс БП предназначен для осадки обручей на бочку перед зауториванием (см. том II).

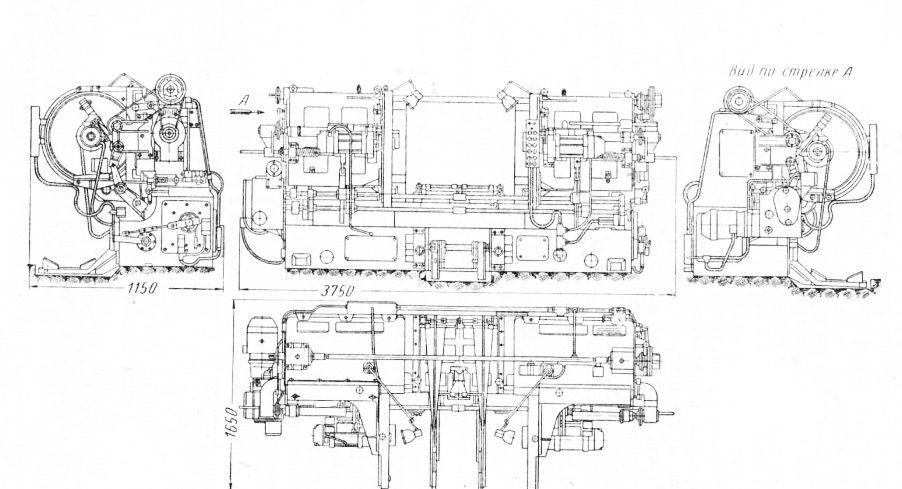

Уторный станок БУ предназначен для опиливания торцов и фрезерования фаски и уторов в собранных бочках.

Рис. 15. Монтажная схема уторного станка БУ.

Электрооборудование и наиболее изнашивающиеся детали станка БУ:

а) электродвигатели ножевых головок А051/2, мощность 4,5 кет, 3000 об/мин (2 шт.); зажима подачи — А051/6, 2,8 кет, 1000 об/мин (2 шт.); магнитные пускатели МПК-111 (1 шт.); МПКРО-111 и МПКО-111 ; тепловые реле РТ-1 (2 шт.); предохранители трубчатые ПР-60 и ПР-15 (2 шт.); выключатель вводной Р-102; конечные выключатели ВК-111 (2 шт.); кнопки КУ-1 (5 шт.);

б) подшипники качения № 7306 (2 шт.) и № 8110 (3 шт.);

в) ремни клиновые А2000 (6 шт.);

г) втулочно-роликовая цепь t = 19,05 мм, длиной 1105 мм ;

д) ножи из стали У8А уторные (8 шт.), зачистные (1 шт.), фасочные (4 шт.); пилки Dj = 235 мм, s =2,5 мм из ШХ12 (2 шт.).

Рис. 16. Кинематическая схема уторного станка БУ.

При монтаже и при включении к электросети проверяют направление вращения : зажимные кольца должны вращаться на рабочего, а ножевые головки — от рабочего.

Технические условия по нормам точности, которым должен соответствовать станок БУ после монтажа или ремонта :

1. Зазоры между направляющими станины и боковыми планками кареток должны быть минимальны.. Проверяется щупом. Допуск 0,2 мм.

2. Ось ходового винта должна быть параллельна вертикальным и горизонтальным поверхностям направляющих. Проверяется специальным шаблоном, линейкой и глубиномером. Допуск 0,2 мм на всей длине.

3. Ось приводного вала должна быть параллельна поверхностям направляющих станины в горизонтальной и вертикальной плоскостях. Проверяется так же, как в п. 2. Допуск 0,2 мм на всей длине.

4. Ось кулачкового вала должна быть параллельна поверхности направляющих станины в горизонтальной и вертикальной плоскостях. Проверяется глубиномером, линейкой и шаблоном, так же, как в п. 2. Попуск 0,2 мм на всей длине.

5. Оси обеих шестерен, в которых монтируются зажимные кольца, должны совпадать. Проверяется щупом и линейкой, положенной на центры специальных дисков, установленных в посадочные отверстия шестерен. Допуск 1,5 мм.

6. Вал электродвигателя в месте посадки ножевой головки не должен иметь радиального биения. Проверяется индикатором. Допуск 0,06 мм.

7. Оси валов электродвигателей ножевых головок должны совпадать. Проверяется пустотелой оправкой, надетой на оба конца вала по скользящей посадке. Вращение оправки должно быть свободным.

8. Оси валов электродвигателей и шестерен должны быть параллельны. Проверяется штихмасами по пустотелой оправке, надетой на концы валов, и по центрам дисков, вставленных в посадочные отверстия шестерен. Допуск 0,3 мм на длине 150 мм.

Смазка. Зубчатые венцы, подшипники привода, винта, шейки редуктора смазываются солидолом УС-2 1 раз в 2 смены ; подшипники кулачкового вала — 2 раза в неделю; редуктор — индустриальным маслом 30 1 раз в 3 месяца, подшипники качающихся головок и винт зажима — 1 раз в смену.

Наладка уторного станка БУ:

а) установить по размеру бочки сменные зажимные кольца ;

б) отрегулировать поддерживающие бочку упоры;

в) установить число оборотов зажимных колец путем смены шкива на валу электродвигателя;

г) установить ножи и пилки в ножевых головках согласно шаблону ;

д) отрегулировать положение ножевых головок;

е) отрегулировать глубину врезания их в изделие ;

ж) отрегулировать усилие зажима остова с помощью пружин фрикционного конуса : оно должно быть минимально необходимым ;

з) установить конечные выключатели на длину изделия ;

и) при обработке остова с головным диаметром менее 500 мм к качающим плитам шпинделей крепить штанги с противовесами.

Эксплуатация уторного станка Б У. Обрабатываемые остовы бочек должны быть собраны в рабочих кольцах одинакового диаметра (допуск ± 1 мм) и стянуты осадочными кольцами постоянного размера; пилки ножевых головок должны возможно ближе подходить к торцам зажимного кольца станка, допускается расстояние между ними не более 10 мм для твердых пород и 15 мм — для мягких; длина обрезков клепки при обрезке торцов пилками не должна превышать 25 мм.

Техника безопасности для станка БУ. При наладке станка на меньший диаметр остова бочки необходимо отвести электродвигатели с ножевыми головками при помощи стяжных винтов. Во время зажима остова нельзя направлять его рукой. Следует очищать станок от обрезков клепок, стружек и грязи.

Уторные станки легкой и средней модели. Уторный станок БУС (средняя модель) предназначен для обработки бочек средней емкости 50, 100, 120, 150 л.

Рис. 17. Уторный станок БУС.

Рис. 18. Кинематическая схема уторного станка БУС.

Уторный станок БУЛ (рис. 243 и 244) (малая модель) предназначен для обработки легких бочек емкостью 5, 10, 15, 25 и 30 л. Станок БУЛ конструктивно оформлен так же, как станок БУС.

Рис. 19. Уторный станок БУЛ.

Рис. 20. Кинематическая схема уторного станка БУЛ.

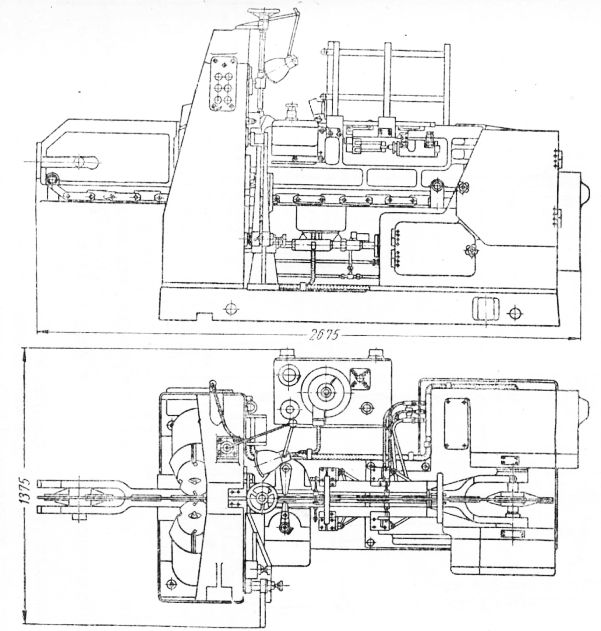

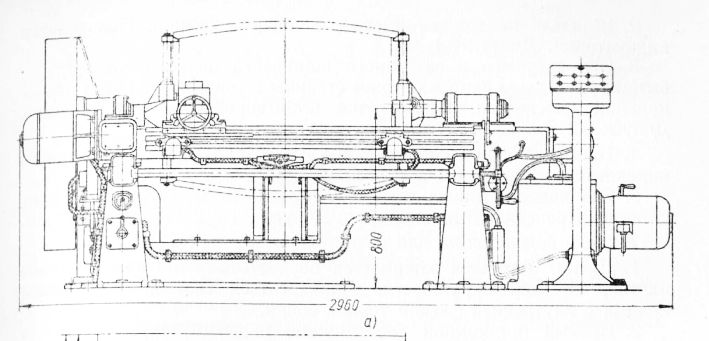

Бочкотокарный станок БТ (см. том II) служит для наружной обработки бочки рубанком, на рис. 245 показан общий вид и’установочная схема станка БТ.

Рис. 21. Бочкотокарный станок БТ:

а — общий вид, б — установочная схема.

Электрооборудование и наиболее изнашивающиеся детали станкаБТ:

а) электродвигатели станины А051/6-4 ; 2,1 кет, 1000/1500 об/мин (1 шт.); каретки Т-42/8/6/4; 0,7/0,8/1,2 кет; 750/1000/1500 об/мин (1 шт.); насоса Т-41/6, 1 кет, 2000 об/мин (1 шт.);

б) лопастной гидронасос Л1Ф-12, 950 об/мин, производительность 12 л/мин ;

в) ремни клиновые А 2500 (5 шт.).

Смазка. Гидросистема заливается маслом индустриальным 20 1 раз в 3 месяца ; шестерни редуктора каретки смазываются солидолом УС-3 1 раз в 6 месяцев; подшипники шпинделя и бабки с приводом зажима 1 раз в 3 месяца ; шейки винтов 1 раз в смену ; шейки ходовых винтов, поперечные салазки суппорта — 2 раза в смену; смазываются маслом индустриальным 30 направляющие правой стойки 1 раз в смену и направляющие каретки — 2 раза в смену.

Технические условия по нормам точности, которым должен соответствовать станок БТ после монтажа или ремонта :

1. Направляющие станины должны быть прямолинейны в горизонтальной и вертикальной плоскостях. Проверяется линейкой и Щупом. Допуск 0,1 мм на длине 1000 мм. .

2. Шиндель не должен иметь радиального биения. Проверяется индикатором. Допуск 0,1 мм.

3. Оси ведущего и зажимного шпинделей должны совпадать и быть параллельны направляющим станины в горизонтальной и вертикальной плоскостях. Проверяется штангенрейсмусом по оправке. Допуск 0,2 мм.

4. Направляющие блоков должны быть параллельны. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

5. Ось ходового винта должна быть параллельна направляющим станины. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

Техника безопасности для бочкотокарных станков:

1. Диски, которыми зажимается обрабатываемая бочка, должны плотно, по всей окружности, соприкасаться своими скошенными краями с внутренней фаской торцов бочки.

2. Правый прижимной диск нужно надежно закрепить после зажима бочки.

3. Весь приводной узел и движущиеся части станка должны быть ограждены.

4. Инструмент для обточки детали необходимо прочно закреплять в суппорте или на подвеске. Во время установки бочки в станок инструмент, во избежание самопроизвольного его возвращения к рабочему положению, отводится в сторону и закрепляется.

Обручной станок БО служит для нарезания заготовок из стальной полосы, пробивания на концах заготовки отверстий для заклепок и вальцевания заготовки в обруч.

Рис. 22. Монтажная схема обручного станка БО.

Рис. 23. Кинематическая схема обручного станка БО.

Электрооборудование и наиболее изнашивающиеся детали станка БО:

а) электродвигатель А051/4, 4,5 кет, 1500 об/мин; пакетный выключатель ВП-25 ; предохранитель ПР-1-М ; магнитный пускатель МПК-1-110 и тепловое реле к нему РТ-1 № 58; кнопочная станция КС1-22 ; ХГ ОАО /О Ч

б) шарикоподшипники № 308 (2 шт.);

в) ремень прорезиненный 4,5 х 85 мм, длиной 2450 мм.

Технические условия по нормам точности, которым должен соответствовать станок БО после монтажа или ремонта :

1. Вальцы не должны иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

2. Направляющие ползуна должны быть перпендикулярны плоскости стола. Проверяется угольником 90° и щупом. Допуск 0,04 мм на длине направляющей.

3. Нижняя плоскость ползуна должна быть параллельна плоскости стола. Проверяется индикатором. Допуск 0,04 мм.

Смазка. Подшипники, шейки вала смазываются солидолом УС-2 1 раз в месяц, направляющие ползуна 1 раз в смену ; шестерни редуктора смазываются индустриальным маслом 30 1 раз в месяц, нижний и верхний вал — 1 раз в смену.

Техника безопасности для станка БО. Работать на станке нужно с особой осторожностью, не забывая, что пресс работает непрерывно. Необходимо штампы поддерживать в хорошем состоянии, при настройке пресс отключать от сети.

Реклама:

Читать далее:

Колесные станки

Статьи по теме: