|

|

Категория:

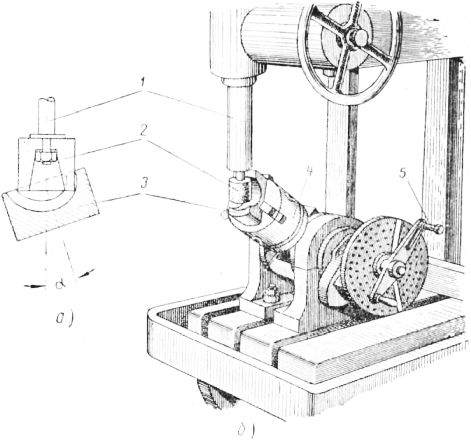

Модернизация металлорежущих станков Заменяя в системах СИП сверлильные инструменты и приспособления на специальные, можно успешно осуществлять на универсальных сверлильных станках ряд чистовых и отделочных операций. Это позволяет механизировать трудоемкие операции без приобретения дорогостоящих специальных станков. Шлифование и полирование на вертикально-сверлильных станках. Используя в качестве приспособления универсальную делительную головку, а в качестве инструмента — чашечный абразивный круг, на вертикально-сверлильных станках можно осуществлять отделочные шлифовальные операции. Схема такой установки показана на рис. 1, а. Шпиндель вертикально-сверлильного станка вместе с закрепленным на нем чашечным абразивным инструментом вращается с максимальной для данного станка скоростью. Обрабатываемое изделие с внутренней шаровой поверхностью закрепляется в самоцентрирующем патроне универсальной делительной головки, установленной на столе станка. Медленное вращение изделия (круговая подача) осуществляется вручную с помощью рукоятки делительной головки. Ось шпинделя головки выставляется относительно оси шпинделя станка под углом а, который определяется из соотношения

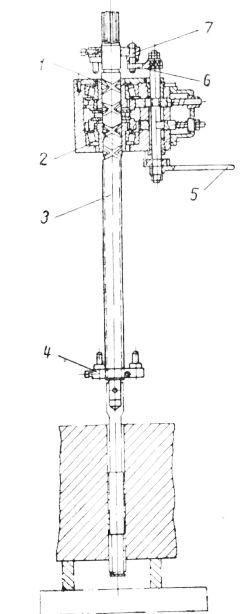

Рис. 1. Комплексная модернизация системы СИП для шлифования сферических поверхностей на сверлильном станке. Шлифование сферы осуществляется при одновременном вращении изделия и абразивного инструмента. Данный процесс очень производителен. За один оборот изделия снимается припуск металла глубиной от 0,08 до 0,2 мм. Подача инструмента на врезание производится вручную опусканием шпинделя станка. Эти движения легко поддаются механизации и автоматизации. Притирка на сверлильных станках. После проведения комплексной модернизации системы СИП на сверлильных станках могут успешно выполняться и такие тонкие отделочные операции, как притирка плоских, цилиндрических, конических и шаровых поверхностей. Чтобы осуществить притирку цилиндрических поверхностей, в шпиндель вертикально-сверлильного станка устанавливают притир, а вращательное движение преобразуют в поворотно-возвратное. Последнее может быть осуществлено несколькими способами: Модернизация вертикально-сверлильного станка, инструмента и приспособления легко выполнима и дает большой эффект, повышая производительность труда по сравнению с ручной притиркой более чем в 3 раза. Движение подач шпинделя вдоль оси детали — вниз и вверх — можно механизировать и автоматизировать различными способами: применяя простейшую пневмо- или гидросистему, жесткие упоры и конечные переключатели, а также специальные механические устройства. Представление о характере последних может дать автомеханическое устройство, схема которого изображена на рис. 222. Обычный шпиндель вертикально-сверлильного станка модели 2А125 заменен на специальный и имеет в своей средней части правую и левую винтовые нарезки. При включении станка вместе со шпинделем начинают вращаться надетые на него правая и левая гайки. При торможении одной из гаек вращающийся в ней шпиндель выдвигается из нее—вывинчивается. Так происходит до тех пор, пока рычаг 6 переключения не упрется в закрепленный на шпинделе регулируемый верхний хомут. При этом рычаг отключит одну гайку (например, с правой резьбой) и включит другую (с левой), отчего шпиндель изменит направление своего линейного перемещения и, продолжая вращаться, станет выдвигаться из обрабатываемой детали вверх. Дойдя до рычага, нижний хомут с его помощью снова включает правую гайку, а левую растормаживает, в результате чего вращающийся шпиндель получит автоматическое перемещение вниз. Таким образом, при последовательном включении правой или левой гаек вращающийся шпиндель получает автоматическое поступательно-возвратное движение подач. Находящийся на конце шпинделя притир отделывает в это время внутренний диаметр обрабатываемой детали. При заводе «Красный экскаватор» указанным полуавтоматическим способом притираются отверстия различных деталей диаметрами 24—40 мм, глубиной до 300 мм. Рекомендуемые режимы обработки: скорость вращения инструмента 400 об/мин., величина возвратно-поступательной подачи 8000 мм/мин, наибольший ход шпинделя 300 мм По данным завода, полуавтоматическая притирка отверстий в корпусе гидрораспределителя экскаватора Э-153 снизила время обработки по сравнению с ручной притиркой почти в 6 раз (с 34 до 6 часов).

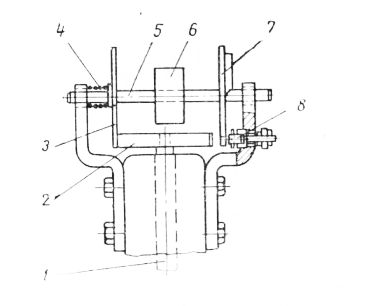

Рис. 2. Комплексная модернизация станка модели 2А125 с переделкой его в притирочный. Притирка конических поверхностей на сверлильных станках. Для более качественной отделки конических поверхностей необходимо исключить вращение притира в одном направлении, придав ему периодическое вращение то в одну, то в другую сторону. На Ижевском ремонтно-механическом заводе это осуществлено с помощью несложной модернизации. Вертикально-сверлильный станок превращен в установку для притирки конических поверхностей клапанов. На шпинделе станка закреплен фрикционный шкив с наклеенной на его ободе лентой ферродо. С последним поочередно сцепляются приваренные к валу ведущие диски: то левый, поджимаемый пружиной, то правый, упирающийся при своем повороте скосом в ролик и выводящий при этом из контакта со шкивом шпинделя левый диск.

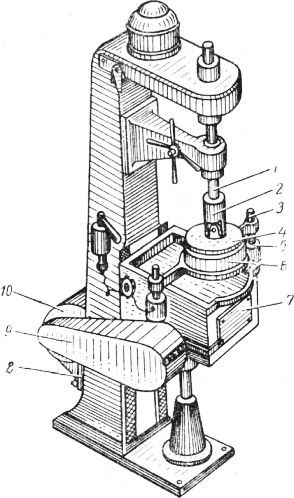

Рис. 3. Схема модернизированного механизма переключения. При вращении вала от шкива шпиндель станка с укрепленным в его конусе притираемым клапаном будет вращаться то от левого, то от правого дисков, т. е. получит возвратно-переменное вращение, необходимое для качественной притирки конических поверхностей. Ввиду того, что время контакта шкива с левым ведущим диском больше, чем с правым, шпиндель станка с клапаном постепенно поворачивается по окружности обработки, что значительно улучшает условия притирки. Плоская притирка на вертикально-сверлильных станках. Комплексная модернизация всех трех элементов системы СИП позволяет на сверлильных станках успешно осуществлять и притирку плоскостей. Примером может служить модернизация станка модели 2118, осуществленная на Уральском турбомо-торном заводе. Притирка торцов поршневых колец двигателей внутреннего сгорания является очень важной отделочной операцией. Так как поршневые кольца используются в больших количествах, их выпуск носит массовый характер. Для обеспечения этого выпуска на операции притирки торцов колец некоторые заводы используют дорогостоящие специальные станки. На Уральском турбомоторном заводе пошли по другому пути, предложив использовать для притирки торцов колец имеющиеся в наличии обычные вертикально-сверлильные станки. Была проведена комплексная модернизация этих станков. Их переделка заключалась в том, что со сверлильного станка был снят стол. На его место была установлена шестеренчатая коробка привода шпинделя нижнего притира и притирочного хомута. На задней стенке станины, на специальной площадке был установлен электродвигатель для сообщения движения новым дополнительным механизмам. Верхний притир с помощью шарнирной оправки был установлен в шпинделе станка вместо сверла. Нижний притир стал получать свое вращение от дополнительного электродвигателя через клино-ременную передачу и шестеренчатую коробку.

Рис. 4. Притирка плоскостей на комплексно годернизировенном вертикально-сверлильном станке кодели 2118. При модернизации на станке был также установлен притирочный хомут, совершающий плоскопараллельное перемещение при помощи двух эксцентриковых валиков. Характерной особенностью усовершенствования операции плоской притирки является придание притирочному инструменту добавочных перемещений относительно детали при неповторяющихся следах обработки. К числу других удачных решений по модернизации систем СИП на сверлильных станках относится применение на автозаводе им. Лихачева специальных одно- или двухпозиционных головок. Устанавливаемые на вертикально-сверлильных станках, эти головки с помощью планетарного механизма преобразуют вращательное движение шпинделя в сложное движение, сообщаемое притиру. В результате этого поверхность обрабатываемой детали покрывается тонкой густой сеткой следов движения зерен притирочного материала. Это и обеспечивает высокую степень чистоты обработки. Реклама:Читать далее:Усовершенствование инструментов и способов их использованияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|