|

|

Категория:

Разметка Далее: Точная разметка Разметка может производиться по чертежу, по шаблону, по образцу и по месту. Разметка деталей с одной установки. Детали простой формы, с выпуклыми поверхностями, а также многие тяжелые и громоздкие детали, поворот и установка которых затруднены, можно размечать с одной установки.

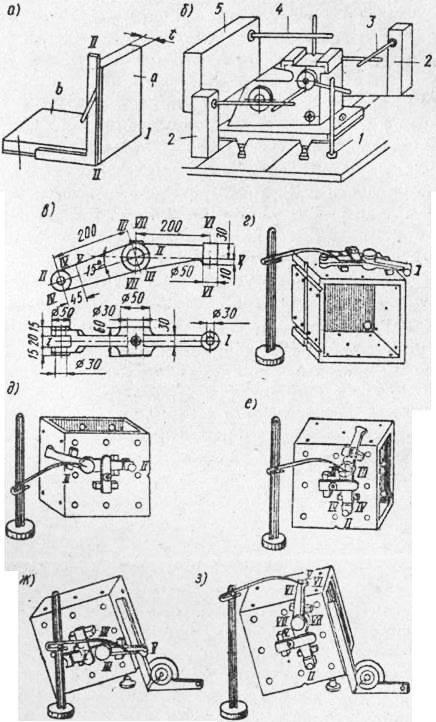

Рис. 1. Приемы разметки деталей с одной установки (а, б); разметка рычага с помощью установочного приспособления—кубика (в, г, д. е, ж, з)

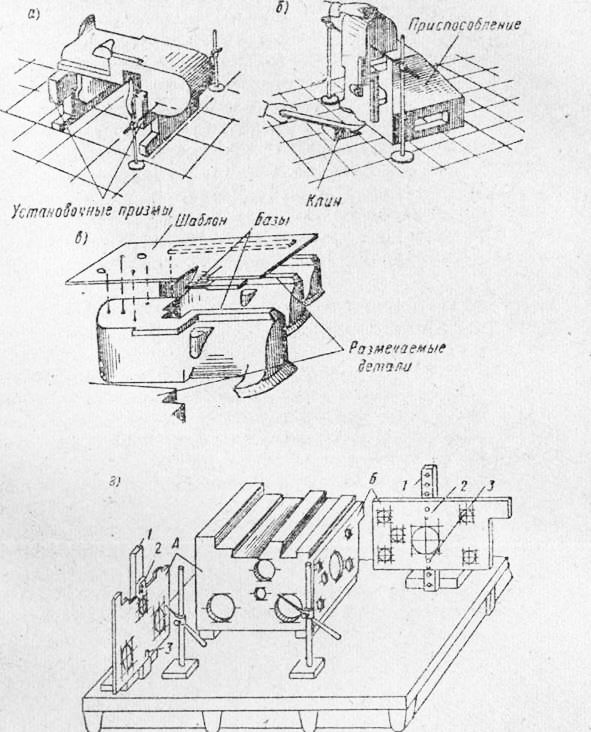

Разметку, например, чугунного угольника (рис. 1, а) со взаимно перпендикулярными сторонами b и а следует выполнять в такой последовательности: подготовленную к разметке деталь устанавливают и выверяют на плите по поверхности Ь рейсмусом и по поверхности а — разметочным угольником; затем при помощи рейсмуса проводят со всех сторон риски /—/ (рис. 1,а), а с помощью разметочного угольника— вертикальные риски II—II, выдерживая размер t. Разметка станины с одной установки производится так: после подготовки, установки и тщательной выверки станины на плите (главные оси должны быть параллельны канавкам плиты) рейсмусом (рис. 1,б) на боковой поверхности наносят все горизонтальные риски, а рейсмусом, прижимая его основание к боковым поверхностям разметочных призм, — вертикальные риски. После этого аналогичным способом проводят рейсмусом риски на верхней поверхности детали от плоскости призмы. Разметка с поворотом и установкой детали в несколько положений. Этим способом можно размечать детали любой сложности; особенно целесообразно применять его при разметке деталей малого и среднего веса, которые сравнительно легко поворачивать на плите. Сущность способа сводится к тому, что деталь сначала устанавливают в такое положение, когда с помощью рейсмуса наносятся все горизонтальные риски, параллельные плоскости плиты. Затем деталь поворачивают на 90° и наносят все вертикальные риски, которые в этом положении становятся параллельными плоскости плиты. Если же помимо взаимно перпендикулярных рисок требуется еще разметить наклонные, то деталь дополнительно поворачивают в такое положение, когда эти наклонные риски становятся параллельными плоскости разметочной плиты. В ряде случаев нельзя ограничиться тремя положениями детали. Приходится такие детали последовательно поворачивать и устанавливать в значительно большее число положений. После каждого поворота, чтобы увязать произведенную разметку с последующей, нужно тщательно выверить установку детали по отношению к разметочной плите по ранее нанесенным рискам. Обычно выверку по центровым рискам производят разметочным угольником, рейсмусом, угломером и т. д. Разметка с применением установочных приспособлений. Разметка деталей с поворотом требует значительной затраты времени на установку и выверку их в каждом новом положении. Применение установочных приспособлений значительно упрощает и ускоряет процесс разметки. Для примера рассмотрим разметку рычага с помощью установочного приспособления — кубика. В качестве базы для крепления рычага на плоскости кубика в данном случае лучше всего выбрать положение, при котором узкое ребро рычага, остающееся необработанным, будет параллельно плоскости разметочной плиты. Рычаг прикрепляют на подкладках с помощью болта и планки к одной из сторон кубика, затем центроискателем намечают в нескольких точках середину его ребра и регулируют установку так, чтобы центровая линия /—I проходила через все намеченные точки. Отрегулировав установку, кубик вместе с деталью поворачивают на 90° и проверяют центроискателем, будет ли центровая риска II—II, проходящая через центры, намеченные на бобышках, параллельна плоскости плиты. После этого рычаг закрепляют окончательно, кубик ставят в первоначальное положение и наносят круговую риску I—I. Пользуясь вертикальной линейкой, от центровой риски I—I откладывают указанные на чертеже размеры для подрезки ступицы рычага и проводят риски. Далее кубик с деталью устанавливают в положение, показанное на рис. 154, г, д, и проводят центровую риску II—II. Повернув кубик в третье положение так, чтобы линии /—/ и II—II находились в вертикальной плоскости (рис. 154, е), через центр бобышки проводят центровую риску III—III, от которой рейсмусом наносят риску IV—IV (на расстоянии 200 мм). Точка пересечения центровых рисок III—111 и IV—IV с центровой риской II—II определит центры отверстий рычага. На-кернив эти центры, проводят циркулем окружности диаметром 50 и 30 мм; затем размечают глубину вилки рычага. В четвертом положении кубик наклоняют на угол 15° по отношению к плоскости плиты и, зафиксировав его в таком положении с помощью дом-кратика, наносят риску V—V. В этом положении рычага от риски V—V на расстоянии, указанном на чертеже, наносят риски для подрезки прилива. В пятом положении кубика проводят риски VI—VI и VII—VII; при этом кубик также наклонен на 15° к плоскости плиты. Вначале через центр отверстия диаметром 30 мм проводят риску VII—VII; затем, пользуясь вертикальной линейкой, от риски VII— VII рейсмусом откладывают вверх на рычаге размер 200 мм и проводят риску VI—VI. Точка пересечения центровой риски /—/ с риской VI—VI определяет центр отверстия диаметром 30 мм, которое и размечают циркулем. Намеченные риски для обработки накернивают, и рычаг снимают с кубика. На этом примере видно, какую значительную экономию времени дает применение установочного приспособления — кубика. Разметка по шаблонам. Это наиболее производительный способ разметки. Характерной особенностью шаблонов, применяемых при разметке, является то, что они охватывают деталь по нескольким поверхностям. Если раньше, например, разметка семи отверстий в корпусе коробки скоростей фрезерного станка производилась на разметочной плите с установкой на призмах (рис. 155,а), а затем с креплением в приспособлении (рис. 155,6) за 20 мин., то теперь эта же разметка выполняется слесарем-новатором А. Т. Якушиным с помощью предложенного им шаблона за 2 мин. (рис. 155, в). Такой шаблон обычно накладывается на поверхности детали, расположенные как в одной, так и в нескольких плоскостях. После установки шаблона с помощью чертилки и кернера намечают контуры и центры отверстий размечаемой детали. Новаторами И. Ф. Павловым и В. В. Григорьевым разработан и внедрен в производство так называемый метод экранной разметки, основанный на переносе рейсмусом необходимых для разметки рисок со специального экран-шаблона. Для изготовления экран-шаблона берут тонкий стальной лист, размеры которого несколько больше поверхности размечаемой детали. Лист покрывают тонким слоем воска и вычерчивают на нем остро отточенными резцами контуры проекции размечаемой детали со всеми рисками, подлежащими переносу на деталь. Чтобы закрепить риски на металле, шаблон травят кислотой. Таким образом, после снятия с шаблона слоя воска получается «немой разметочный чертеж» — чертеж без цифр, без выносных и размерных линий. При разметке для каждой полоски поверхности детали изготовляют свой экран-шаблон, который закрепляют на специальной стойке при помощи винтов и устанавливают рядом с размечаемой деталью. Рейсмусом выверяют установку размечаемой детали по отношению к разметочной плите и к экран-шаблону А или Б, проверяя также наличие достаточных припусков на обработку. Затем риски с экран-шаблона переносятся на размечаемую деталь.

Рис. 2. Разметка корпуса коробки скоростей горизонтально-фрезерного станка:

а—в установочных призмах; б—в приспособлении; в—с помощью пространственного (объемного) шаблона; г—с помощью зкран-шаблона

Разметка по образцу. К этому виду разметки нередко прибегают при ремонтных работах, когда необходимо без чертежа изготовить новую деталь вместо изношенной или поломанной. При таком способе разметки изношенную деталь и заготовку устанавливают рядом на специальные подкладки, затем выверяют их при помощи угольника и рейсмуса и переносят размеры на заготовку для новой детали. Затем размечаемую заготовку и образец поворачивают во второе и третье положения и после выверки переносят размеры на заготовку.

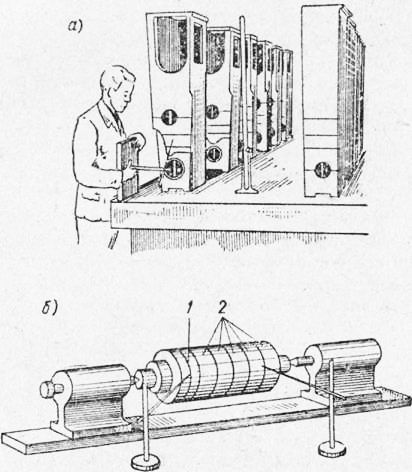

Рис. 3. Разметка партий одинаковых деталей: а— разметка партии станин горизонтально-фрезерного станка; о—разметка на оправке в центрах

Разметка по месту. Эту разметку производят во время сборки и подгонки деталей, например при обработке отверстий под болты или шпильки в двух сопрягающихся фланцах. Сначала по чертежу размечают отверстия только на одном фланце, а затем по готовым отверстиям (как по шаблону) размечают отверстия на другом фланце. Одновременная разметка партии одинаковых деталей. Процесс разметки необходимо построить так, чтобы во время работы по возможности не делать лишних движений. Это оказывается наиболее эффективным при одновременной разметке партии одинаковых деталей. В этом случае повышение производительности труда достигается при таком способе разметки, когда одна из деталей служит эталоном и с нее переносятся размеры на остальные детали партии. Разметка по детали-шаблону дает большую экономию времени, так как при этом устраняется наиболее трудоемкая часть разметки, связанная с построением углов и откладыванием размеров на всех остальных деталях партии. Реклама:Читать далее:Точная разметкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|