|

|

Категория:

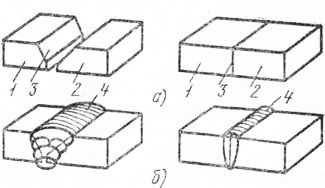

Сведения о сварке Сваркой называется процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого. Определение сварки относится к металлам и неметаллическим материалам (пластмассы, стекло, резина и т. д.). Свойства материала определяются его внутренним строением — структурой атомов. Все металлы в твердом состоянии являются телами с кристаллической структурой. Аморфные тела (стекло, смолы и др.) имеют хаотическое расположение атомов. Для соединения свариваемых частей в одно целое нужно их элементарные частицы (ионы, атомы) сблизить настолько, чтобы между ними начали действовать межатомные связи, что и достигается местным или общим нагревом или пластическим деформированием. В зависимости от условий, при которых осуществляется сваривание частиц металла, различают сварку плавлением и Сварку давлением. Сущность сварки плавлением (рис. 1) состоит в том, что металл по кромкам свариваемых деталей подвергается плавлению от нагрева сильным концентрированным источником тепла: электрической дугой, газовым пламенем, химической реакцией, расплавленным шлаком, энергией электронного луча, плазмой, энергией лазерного луча. Во всех этих случаях образующийся от нагрева жидкий металл одной кромки самопроизвольно соединяется с жидким металлом другой кромки. Создается общий объем жидкого металла, который называется сварочной ванной. После застывания металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Рис. 1. Схема соединения деталей сваркой плавлением:

а — детали перед сваркой, б — детали после сварки

Зона частично оплавившихся зерен металла на границе кромки свариваемой детали и шва называется зоной сплавления; в этой зоне достигается межатомная связь. При этом металл шва тесно соприкасается с металлом свариваемых частей, а загрязнения, находившиеся на поверхностях свариваемых частей, всплывают наружу, образуя шлак.

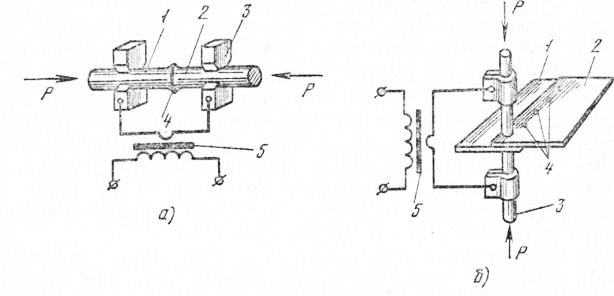

Рис. 2. Схема соединения деталей сваркой давлением:

а — стыковая контактная сварка, б — точечная контактная сварка; 1 и 2 — свариваемые детали, 3 — медные электроды, 4 — место сварки, 5 — сварочный трансформатор, Р — сжимающее усилие

Сущность сварки давлением (рис. 2) состоит в пластическом деформировании металла в месте соединения под действием силы Р. Находящиеся на соединяемых поверхностях различные загрязнения вытесняются наружу, а поверхности свариваемых частей будут чистыми, ровными и сближенными по всему сечению на расстояние атомного сцепления. Зона, в которой установилась межатомная связь, называется зоной соединения. Ширина зоны соединения измеряется десятками микрон. Пластическую деформацию кромок деталей осуществить легче, если нагревать место соединения. Источником тепла (при сварке с местным нагревом) служит электрический ток, газовое пламя, химическая реакция, механическое трение; при сварке с общим нагревом — кузнечный горн. Процесс сварки делят на три класса (ГОСТ 19521—74)): термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термомеханический класс включает виды сварки, осуществляемые давлением с использованием тепловой энергии. К механическому классу относятся виды сварки, выполняемые давлением с дополнительной механической энергией. Сварка по характеру применяемой энергии подразделяется на следующие основные виды: Реклама:Читать далее:Краткая характеристика дуговой сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|