|

|

Категория:

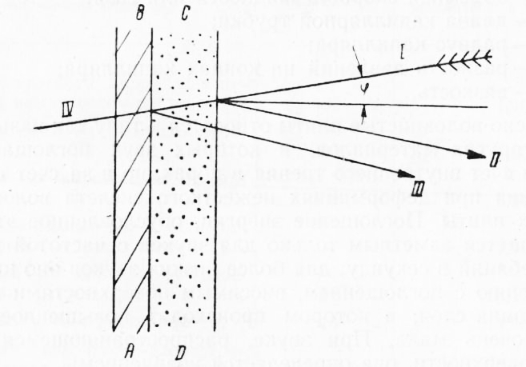

Производство древесноволокнистых плит Свойства древесно-волокнистых плит Древесно-волокнистыми плитами называют органические материалы, изготовленные из древесины, древесной щепы и древесных отходов путем размола с последующей формовкой и сушкой продукта, получаемого преимущественно в виде плоских плит. По объемному весу различают следующие основные типы древесно-волокнистых плит: твердые с объемным весом 800— 1100 кг/м3, полутвердые отделочные — 500—700 кг/м3, изоляционно-отделочные — 300—400 кг/м3, пористые— 180—300 кг/м3 и ультрапористые — 60—150 кг/м3. Между указанными типами существует несколько переходных типов плит, более или менее отличающихся от перечисленных по физическим свойствам, имеющих различные области применения. По мере развития производства древесно-волокнистых плит число их сортов растет и классификация меняется в соответствии с запросами потребителей. Физические свойства древесно-волокнистых плит, которыми. руководствуются при их классификации и применении: а) габариты, т. е. длина, ширина и толщина, б) механическая прочность на статический изгиб, твердость и растяжение, в) теплопроводность, г) звукопоглощающая и звукоизолирующая способность, д) водоустойчивость: гигроскопичность, водопоглощение и связанная с ними формоизменяемость, е) огнестойкость, ж) биостойкость, з) способность к механической обработке, склеиванию и отделке. Габариты плит должны находиться в соответствии с ГОСТ. Обычно наибольшая длина плит, изготовляемых на машинах, составляет 5400 мм. Ширина плит определяется необходимостью наиболее полного использования рабочей ширины существующего отливного оборудования и составляет обычно для твердых и полутвердых плит 1200 мм, а для пористых 2400 мм. Иногда встречаются машины с рабочей шириной 1600 и 2000 мм. Толщина твердых плит 3—5 мм, полутвердых 6—12 мм, изоляционно-отделочных 6—12,5 мм, изоляционных 6—25 мм и ультрапористых 25—40 мм и более. Из физико-механических свойств древесно-волокнистых плит наибольший интерес представляют: временное сопротивление статическому и динамическому изгибу, твердость и временное сопротивление растяжению. Сопротивление статическому изгибу плит, выпускаемых отечественной промышленностью, составляет: для изоляционных плит 8 кг/см2, для полутвердых отделочных 40 кг/м2 и для твердых свыше 150 кг/см2. Эти показатели являются минимально допустимыми и могут быть повышены за счет рационального выбора сырья, способа его размола и сортирования массы, а также условий формирования плит. Теплопроводность имеет значение для всех типов древесно-волокнистых плит, но особенно для изоляционных и ультрапористых, которые имеют преимущественное применение как теплоизоляционные. При испытании плит необходимо учитывать их влажность, так как вода, обладая большой сравнительно с волокном и’ воздухом теплоемкостью, сильно повышает коэффициент теплопроводности плит. Равным образом отрицательно влияют и всякие минеральные добавки, повышающие объемный вес плит. Коэффициент теплопроводности ультрапористых плит с объемным весом 70 кг/м3 составляет 0,035. Коэффициент теплопроводности древесно-волокнистых плит сравнительно с другими строительными материалами приведен в табл. 15. Как видно из ее данных, коэффициент теплопроводно-Ст” У изоляционных и ультрапористых плит, являющихся теплоизоляционными, наиболее благоприятен по сравнению с другими строительными, в том числе и теплоизоляционными материалами. Пробковые плиты, имеющие более благоприятный коэффициент теплопроводности, не могут выдержать сравнения с древесно-во-локнистыми плитами по экономическим соображениям, потому что пробка является весьма дефицитным и дорогим материалом, не имеющим серьезного значения в строительстве. Из таблицы также видно, что 1 см толщины древесно-волокнистой пористой плиты заменяет 15—17 см толщины кирпичной кладки при расчете на теплопроводность. Для древесно-волокнистых плит как Для строительного материала имеет значение величина коэффициента паропроницания, показывающего количество водяных паров в граммах, проходящее путем диффузии через 1 м2 стены толщиной 1 м при разности в упругости водяного пара с обеих ее сторон 1 мм рт. ст. Величина коэффициента паропроницания древесно-волокнистых пористых плит сравнительно с другими строительными материалами приведена в табл. 16. По ее данным, пористые древесно-волокнистые плиты обладают высоким коэффициентом паропроницания, приближающимся к пенобетону с объемным весом 400 кг/м3. Древесно-волокнистые плиты, как и любой строительный материал, должны обладать достаточной величиной сопротивления воздухопроницанию для предупреждения чрезмерного охлаждения ограждаемого помещения. Они показывают, что древесно-волокнистые плиты имеют сравнительно навысокое сопротивление воздухопроницанию, но эта величина легко может быть повышена путем прокладки строительной бумаги между наружной обшивкой и древесно-волокнистой плитой при применении последней в наружных слоях ограждения. Разумеется, все свойства древесно-волокнистых плит как теплоизоляционного материала будут изменяться с изменением объемного веса и влажности плит. Звукопоглощающая способность древесно-волокнистых плит является следствием их пористой структуры. По имеющимся данным, на 1 м2 пористой плиты толщиной 13 мм находится около 30 млн. микроскопических воздушных прослоек — капиллярных пор. При колебании воздуха внутри этих пор происходит весьма Для звука, имеющего, например, 400 колебаний в секунду, величина h составляет всего 0,64 мм. Если звуковые волны проходят по трубке, то испытывают значительное трение, особенно когда диаметр трубки близок к h. Поэтому пористые материалы хорошо поглощают звук. При различных размерах пор каналы большего диаметра дают звуку доступ в глубокие слои, что увеличивает Действующую поверхность стенок пор и улучшает поглощение в широкой области частот. На этом основана технология специальных типов звукопоглощающих плит — с искусственно высверленными в них отверстиями малого диаметра. Механизм звукопоглощения пористыми материалами характеризуется схемой, приведенной на рис. 8. Согласно этой схеме звуковой луч падает на переднюю грань звукопоглощающей плиты Меняющееся периодически звуковое давление у поверхности материала приводит в колебательное движение заключенный в его порах воздух, а также отдельные волокна или частицы материала. Вследствие наличия вязкости возникает трение частиц воздуха в порах и происходят релаксационные потери, обусловленные неидеальной упругостью среды, что приводит к частичному превращению звуковой энергии в тепловую. Остальная часть звука отражается от задней поверхности стены АВ, причем часть звука проходит сквозь толщу ограждения в соседнее помещение. Луч, отраженный от задней грани и прошедший двойной путь через материал, обозначен цифрой III. Звуковая энергия лучей II и III в сумме характеризуется коэффициентом отражения.

Рис. 1. Механизм звукопоглощения пористыми материалами

Коэффициент звукопоглощения а характеризует потерянную часть энергии. Он представляет собой отношение поглощенной поверхностью части звуковой энергии к падающей, причем под поглощенной частью подразумеваются часть звуковой энергии, превратившейся в тепловую, а также энергия, . прошедшая через ограждение. Таким образом, коэффициент поглощения будет характерен преимущественно для тех случаев, когда звукопоглощающая плита будет установлена не для звукоизоляции, а для заглушения шума в том помещении, где она ставится (бюро машинописи, производственные шумы). На рис. 8 видно, что для увеличения звукопоглощения следует стремиться получить как можно меньшее отражение (луч III) от лицевой грани материала CD и одновременно создать внутри материала потери, обеспечивающие минимальную величину отражения энергии (луч III).

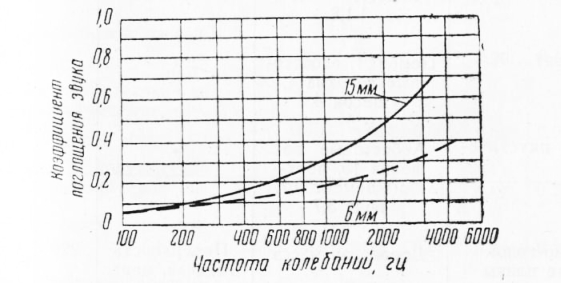

Рис. 2. Зависимость коэффициента звукопоглощения от частоты

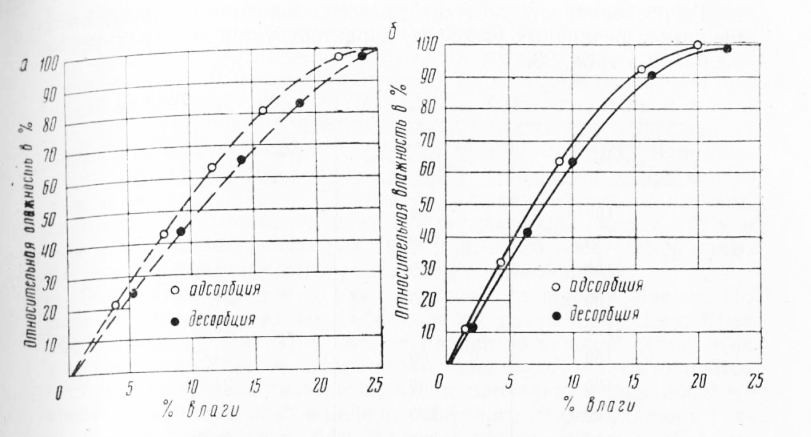

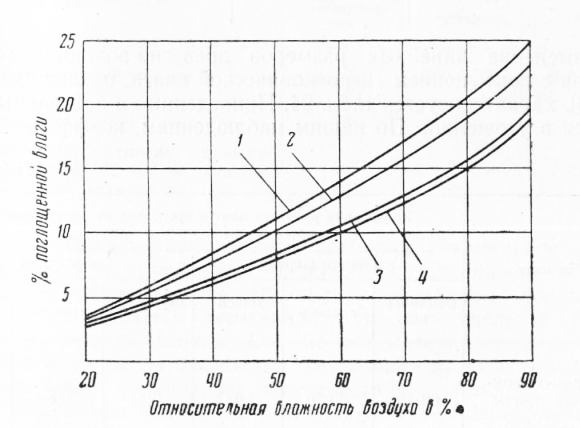

Во многих случаях необходимо знать коэффициент поглощения звука не только на частоте 512 гц, для которой составлена таблица звукопоглощающей способности различных материалов, но также и для других частот: низких и высоких. Из имеющихся в ней данных видно, что пористые древесно-волокнистые плиты могут применяться как звукопоглощающий материал для различных частот, но в особенности для высоких. Зависимость коэффициента звукопоглощения от частоты колебании (выраженной в герцах) для пористых древесно-волокнистых плит объемного веса 250—300 кг/м3, толщиной 15 и б мм приводится на рис. 2. При применении древесно-волокнистых плит в качестве звукоизолирующего материала, т. е. для защиты от шума, проникающего в данное помещение из соседнего, имеет значение степень вукоизоляции, или звукоизолирующая способность TZ. Если разность уровней берется по отношению к порогу слышимости (минимальной величине эффективного звукового давления, которая вызывает у слушателей едва заметное ощущение тона), то измеряемая величина выражается в фонах. Полужесткие древесно-волокнистые плиты Московского завода сухой штукатурки имеют звукоизолирующую способность на различных частотах от 37 до 43 дб (в среднем 39 дб) при четырех сюях толщиной 10—11 мм каждый, как это видно из следующих данных: Из данных этой таблицы можно сделать вывод, что звукоизолирующая способность материалов растет с увеличением толщины и веса 1 м2 поверхности материала или стены, которая из него сделана. Поэтому легкие (пористые) плиты менее пригодны для звукоизоляции, чем полужесткие. Это объясняется способностью звуковых волн вызывать механические колебания стен (перегородок). Водостойкость древесно-волокнистых плит характеризуется их гигроскопичностью, водопоглощением и линейными и объемными деформациями. От наличия влаги в плитах зависит их способность к заражению грибными спорами, для прорастания которых необходимо наличие в материале около 25% воды. От гигроскопичности плит, а отчасти от способности к водопоглощению зависит их склонность к линейным деформациям — крайне неприятному свойству, проявляющемуся при их эксплуатации. В помещениях, где резко меняется влажность воздуха, плиты периодически деформируются — выпучиваются со стен и потолков, а затем коробятся. При сильном увлажнении плиты значительно теряют в механической прочности и могут даже отпадать от стен. Изменение размеров плит в длину в связи с их гигроскопичностью может составлять для плит длиной 3,5 м около 1,2 мм при поглощении плитой из воздуха всего лишь 1 % влаги. В ширину эта величина может составить около 0,4 мм в тех же условиях. Отсюда понятно, что плиты, установленные в пересушенном или недосушенном виде, будут причинять определенные неудобства при их эксплуатации, а при установке на место потребуют дополнительной ручной обрезки и надставки. Воздушно-сухие плиты содержат 6—8% влаги, в зависимости от равновесной относительной влажности воздуха. Гигроскопичность и водопоглощение плит повышает коэффициент их теплопроводности. Изотермы адсорбции влаги древесно-волокнистыми плитами, изготовленными из сосновой и еловой древесины, приведены на рис. 3. Изотермы получены при 20° и имеют в обоих случаях S-образную форму для кривых адсорбции и десорбции. Эти данные могут быть приняты лишь с известной степенью приближенности, так как гигроскопичность древесно-волокнистых плит меняется в процессе их изготовления в зависимости от градуса размола и условий сушки (температуры и продолжительности). Это можно видеть на примере изотермы адсорбции водяных паров при t = 20° пористой, древесно-волокнистой плитой из еловой древесины, полученной нами для различных градусов размола и приведенной на рис. 4. Как видно из диаграммы, с повышением градуса размола гигроскопичность плит растет, особенно при высокой относительной влажности воздуха; последнее обстоятельство указывает на то, что градус размола древесной массы мало влияет на адсорбционную часть гигроскопической влаги. Значительно большее влияние градуса размола сказывается в области капиллярноконденсированной влаги, т. е. в области свыше 50%-ной относительной влажности воздуха.

Рис. 3. Изотермы адсорбции влаги:

а — еловой древесиной; б — сосновой древесиной

Рис. 4. Зависимость поглощения водяных паров от градуса размола:

1 — размол до 75° ШР; 2 — то же до 55° ШР; 3 — то же до 35° ШР; 4 — то же до 13° ШР

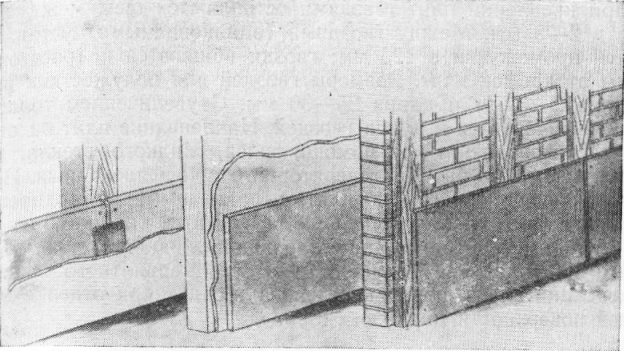

Эти результаты в 6—7 раз отличаются от данных Мэрата. По нашему мнению, разница объясняется различными способами обезвоживания плит. При обезвоживании по типовой схеме, т. е. с применением прессов, деформации волокнистой плиты являются частично высокоэластическими, что и проявляется при последующем увлажнении плит в виде повышенного их разбухания в толщину. В нашем случае обезвоживание производилось свободным отеканием, поэтому указанные деформации при обезвоживании отсутствовали. Строительная промышленность предъявляет требования и к гигроскопичности плит и к их водопоглощению. Для достижения этих свойств требуется специальное облагораживание плит, о чем будет подробно сказано ниже. Огнестойкость является обычным требованием, предъявляемым к строительным материалам, в том числе и к древесно-волокнистым плитам. Однако все материалы разделяются по огнестойкости на несколько категорий: а) огнестойкие (цемент, щебень, гравий), б) полуогнестойкие (железо, гранит), в) полусгораемые (войлок в глине, камышит с минеральным наполнителем), г) сгораемые (войлок, лесоматериалы). Древесно-олокнистые плиты относятся к категории сгораемых материалов. гнестойкость определяется путем воздействия на материал пламенем (способ ЦНИИПО) по способу «огневой трубы» в течение минут с последующим определением степени прогорания материала по времени (воспламенение, угасание пламени, прогорание насквозь, обугливание), либо по потере в весе, либо по температуре воспламенения. К древесно-волокнистым плитам предъявляется требование стойкости в отношении дереворазрушающих грибов (например, к домовому грибу merulius lakrymans и др.), так как плиты зачастую служат для изоляции сырых стен; при этом создаются условия, способствующие развитию грибных спор, для которых древесно-волокнистые плиты являются прекрасным питательным субстратом. Наиболее легко грибные гифы прорастают на пористых и ультрапористых плитах. Полужесткие и особенно жесткие ты в силу их плотной структуры оказывают значительное со-пЛ“тпвление прорастающим грибным гифам. “^Твердые древесно-волокнистые плиты жесткого типа обладают оиблизительно одинаковой с натуральной древесиной способ-стью к0 всем видам механической обработки и к отделке: к распиловке, строганию, сверлению, шлифованию; способностью склеиваться, обрабатываться протравами, красителями, политурами и лаками. Пористые тонкие плиты легко режутся ножом. Более толстые плиты распиливают круглыми пилами с мелкими зубьями. Упругие свойства плит характеризуются статическими и динамическим модулями упругости, а также «коэффициентом добротности», отражающим внутренние потери при упругих деформациях материала под влиянием переменной нагрузки. Учитывая, что две последние таблицы получены совершенно различными принципиально методами, можно признать, что величины статического и динамического модулей довольно близки между собой. Из приведенных данных можно сделать определенные выводы при выборе исходного полуфабриката, степени его размола и необходимой плотности формования для случаев применения древесно-волокнистых плит и картонов, когда требуются высокие упругие свойства. Добавка в древесно-волокнистую суспензию 10% синтетической смолы С-1 от веса волокна повышает статический и динамический модули упругости плит. Проведенные нами исследования зависимости между тонкой структурой волокон и упругими свойствами, характеризуемыми показателем Q, позволяют сделать вывод, что этот показатель зависит от степени полимеризации целлюлозы. Поэтому природ, ные волокна наиболее упруги; техническая целлюлоза в процессе ее выделения теряет упругость тем больше, чем более жесткие условия применяются для ее выделения. Из таблицы видно, что максимально резонируют плиты с объемным весом около 1; плиты с объемным весом 0,375 (изоляционные), а также с объемным весом 1,117 резонируют хуже; первые, очевидно, из-за повышенного звукопоглощения, а вторые из-за очень высокого объемного веса (труднее раскачиваются). Указанные свойства имеют значение при использовании плит для звуковой изоляции. Применение древесно-волокнистых плит Основная область применения плит — жилищное и промышленное строительство; они используются как тепло-звукоизоляционные материалы (изоляционные, полутвердые плиты), для изоляции кровли, междуэтажных перекрытий, стен. Кроме того, изоляционные плиты применяются в вагоно-, судо- и автостроении для вагонов-холодильников и пассажирских вагонов. Жесткие и полужесткие плиты применяются главным образом для внутренней отделки стен, полов и потолков в каменных и деревянных зданиях, для устройства перегородок, изготовления мебели и опалубки для бетонных работ. Особенно широко используются дре” весно-волокнистые плиты в малоэтажном, поселковом, сельском и дачном строительстве, в стандартном домостроении, а также для легких, временных построек и складских помещений. К деревянным стенам плиты могут крепиться либо непосред-енно гвоздями, либо по рейкам-маякам (с воздушными пробойками между стеной и плитами), как это иллюстрируется рис. 5 и 6. На средней части рис. 12 показан способ крепления

Рис. 5. Методы крепления плит и заделки швов между ними

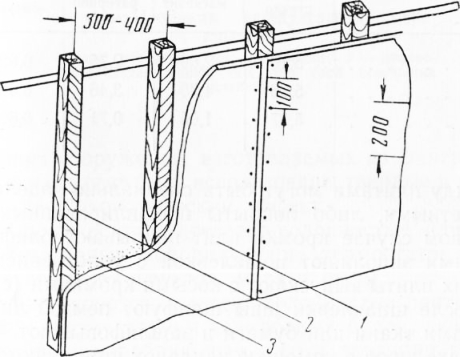

Рис. 6. Перегородка легкого типа:

1 — древесно-волокнистые плиты; 2 — стойки каркаса; 3 — засыпка

Древесно-волокнистых плит к каменным стенам при помощи гипсовой штукатурки. Взамен этого возможна приклейка плит к казенным стенам при помощи битума горячим и холодным спосо-ами, а также по деревянному реечному каркасу, который сам прикрепляется при этом к каменной стене гвоздями, вколачи-аемыми в заранее заделанные в стену деревянные пробки. Этот способ изображен на правой части рисунка. Крепление древесноволокнистых плит к кирпичным стенам может быть предусмотрено заранее. В этом случае при кладке наружных стен закладываются ряды гвоздимого кирпича или деревянных планок к которым и пришиваются плиты. При креплении плит гвоздями оставляются швы между плитами в 2—3 мм. Между гвоздями (оцинкованными) устанавливаются промежутки в 125 мм; гвозди вбиваются на расстоянии 15 мм от кромок плит. Размеры гвоздей для полужестких плит: толщина 2—3 мм и длина 25—30 мм. С увеличением толщины плит увеличивается и длина гвоздей. Наклеивание плит на стены может производиться при помощи гипса, жидкого стекла, магнезита, нефтяного битума, генераторного и торфяного пека. Прочность склеивания жестких плит с различными поверхностями приводится в табл. 32. Наилучшие результаты, как видно из данных таблицы, получаются при склеивании жидким стеклом. Приклейка плит дает возможность избежать неприятного явления: конденсации влаги, появляющейся на гвоздях при отделке внутренней поверхности наружных стен. Швы между плитами могут быть специально заделаны, чтобы стали незаметными, либо покрыты профилированными накладками. В первом случае кромки плит покрывают олифой, а швы между плитами заполняют шпаклевкой с уплотнением. В некоторых случаях плиты выпускают с косыми кромками (срезанными «на ус»). После шпаклевки швы шлифуют пемзой либо заклеивают полосками ткани или бумаги и зашлифовывают. При заделке швов с помощью накладок применяются деревянные, пластмассовые или металлические раскладки, которые прибиваются гвоздями или крепятся винтами. На рис. 7 показано применение изоляционных плит в капитальном междуэтажном перекрытии. При производстве мебели твердые плиты находят применение для изготовления стенок шкафов, днищ ящиков, столов, крышек столов, сидений и спинок стульев и т. д. При отделке этих поверхностей сухим методом, описанным ниже, можно получить любые цвета и текстуры, в том числе и имитации текстуры ценных древесных пород.

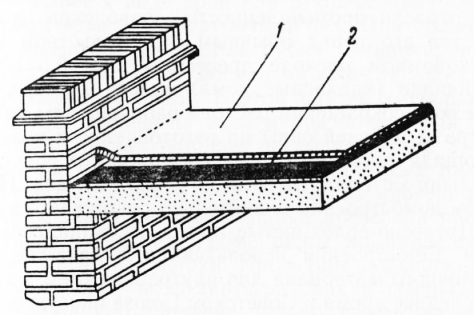

Рис. 7. Изоляция междуэтажных перекрытий:

1 — слои руберойда на клебемассе; 2 — древес-но-волокнистая плита, под нею слой пергамина на клебемассе

Успешно применяются древесно-волокнистые плиты при постройке стационарных холодильников, термостатов, оранжерей, складов для хранения фруктов, мяса и рыбы. Широко применяются древесно-волокнистые плиты и в других областях: для звукоизоляции телефонных будок, экранов в кино и оборудования кинофабрик, для стен и изоляции гаражей, для звуковой изоляции аудиторий, концертных помещений, для тепловой изоляции воздушных трубопроводов, в качестве тары для пищевых продуктов (ящики с ячейками для бутылок с молоком, яич и т. п.), для сооружения витрин в магазинах, в качестве ширм, для тепловой изоляции баков, для театрального реквизита, для производства дверей и многих других целей. Широкая область Рименения древесно-волокнистых плит объясняется их дешевизи и возможностью изготовления из доступного, малоценного растительного сырья, включая древесные отходы различных производств. Неудивительно поэтому, что ряд стран за последние годы сильно расширяет производство древесно-волокнистых плит, применение которых в перечисленных областях оказывается технически и экономически более обоснованным по сравнению с фанерой и массивной древесиной. Применение древесно-волокнистых плит в малоэтажном и сборном домостроении Закон о четвертом пятилетнем плане предусматривал создание новой отрасли промышленности — заводского домостроения. Преимущества его перед обычным строительством заключается в более экономном расходе древесины: 0,4—0,5 м3 древесины на 1 м2 площади (каркасные дома) вместо 0,9—1 для рубленых домов; в резком сокращении расхода рабочей силы на сооружение домов: затраты рабочей силы на изготовление и возведение 1 м2 жилой площади рубленого дома составляют 8 чел.-дней, а для мелкопанельного стандартного дома — 2,5 чел.-дня. Наконец, при стандартном домостроении значительно сокращаются сроки строительства. Древесно-волокнистые плиты в стандартном каркасном и щитовом домостроении используются в качестве теплоизоля-тора, отделочного материала для внутренних стен, потолков и полов. За последнее время в Советском Союзе начаты опыты по применению плит в качестве наружной отделки. Широко используются древесно-волокнистые плиты при строительстве сборных домов в зарубежных странах. Так, в Финляндии, выпускавшей в 1945 г. свыше 600 000 м2 площади сборных домов, на 1 м2 площади расходовалось 5 м2 «инсулита» (16,6 кг); ультрапористые плиты (плиты «Раума») применяются также для тепловой изоляции (дома «ТАЛ» щитовой конструкции). В Швеции дре-весно-волокнистые плиты используются в качестве отеплителей в типовых конструкциях щитов «шведского дома», а также в домах системы «Гаребода». В Германии, выпускающей деревянные Сборные жилые дома каркасного и щитового типов, и в Англии, выпускающей сборные дома из бетона и алюминия, древесноволокнистые плиты применяются для внутренней обшивки стен. В США выпуском стандартных деревянных домов занимаются 75 фирм, производственная мощность которых колеблется от 1,5 до 30 тыс. домов в год; в 62% всех выпускаемых сборных домов имеется внутренняя обшивка из древесно-волокнистых плит и в 7% домов двусторонняя обшивка из этих плит; в остальных 31% домов имеется двусторонняя обшивка из фанеры. Особенностью США является производство сборных домов каркасно-плитных конструкций, где в качестве стенообразующего материала применяются облицованные теплоизоляционные плиты толщиной 45 мм, размером 1,2X3,6 м, весом 100 кг. Реклама:Читать далее:Технологические схемы производства древесно-волокнистых плитСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|