|

|

Категория:

Глубокое сверление Все дефекты, образующиеся в результате сверления глубоких отверстий, можно разделить на пять групп, исходя из природы их возникновения. Кпервой группе необходимо отнести следующие дефекты:

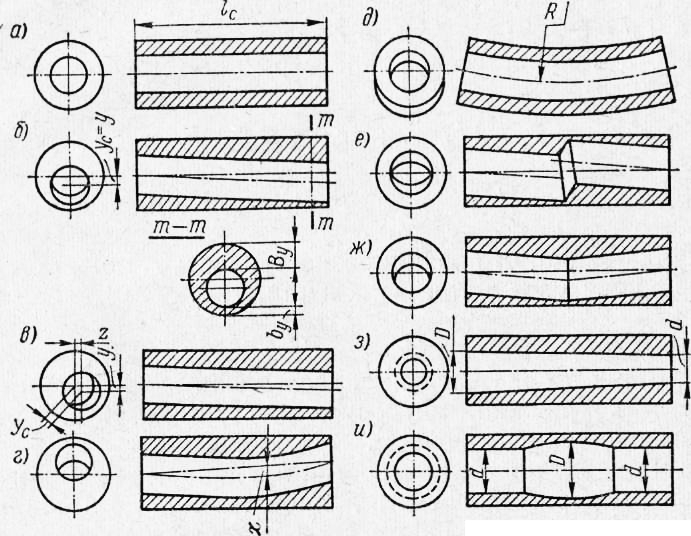

Рис. 1. Дефекты, полученные при глубоком сверлении отверстий:

а — правильно просверленное отверстие (без увода); б — увод расположен в плоскости X- У; в — увод расположен между плоскостями X-Y и X-Z; г. — кривизна оси отверстия, вызванная уводом; д — кривизна оси отверстия, вызванная короблением; е — уступ от двустороннего сверления; ж — излом оси отверстия от двустороннего сверления; з — конусность; и — бочкообразность отверстия

На рис. 1, представлены просверленные заготовки с непрямолинейными (искривленными) осями отверстий, т.е. в этом случае отверстие имеет кривизну к. Под кривизной оси отверстия к в данном сечении понимают расстояние от центра отверстия в данном сечении до прямой, соединяющей центры отверстий на торцах заготовки. Исправление кривизны отверстия производят либо правкой на прессе, либо глубоким растачиванием. Исправление разностенности, полученной от уводов, следует производить наружным обтачиванием заготовки. Центрирование заготовки в этом случае должно производиться от отверстия. Случай кривизны, представленный на рис. 1, д, должен быть отнесен ко второй группе дефектов, определяемых короблением (старением) заготовки. Здесь искривлена вся заготовка. Это определяют по отсутствию уводов и разностенности. Исправление кривизны оси отверстия в данном случае следует производить правкой заготовки или растачиванием отверстия, если позволяет припуск. Коробление сравнительно часто имеет место после наружной обточки, сверления и растачивания отверстий, т.е. после съема больших припусков, обусловливающих перераспределение внутренних напряжений в материале заготовки. На рис. 1, е и ж показаны заготовки с уступом и изломом осей отверстий. Причиной этих дефектов является увод и двустороннее сверление (растачивание). Если увод при двустороннем сверлении развивается относительно заготовки в одном направлении, то произойдет излом оси отверстия, если в противоположном направлении — то получится уступ. Оба эти дефекта весьма неприятны и могут быть устранены только растачиванием. В ряде случаев — многократным, требующим повышенного припуска. Эллиптичность отверстий возникает в результате явления «копирования» при растачивании отверстий с неравномерным припуском или при сверлении заготовки с поперечной разнообрабатываемостью (разнотвердостью). Устранить эллиптичность можно хонингованием, или, если позволяет припуск, — чистовым или черновым растачиванием. Иногда эллиптичность устраняют протягиванием. К третьей группе дефектов следует отнести огранку, являющуюся вибрационным следом, образованным на поверхности отверстия заготовки вследствие колебаний стебля. Следы огранки, если они значительны по величине, необходимо удалять растачиванием; если они незначительны, то рационально применять хонинго-вание. При невысоких требованиях к чистоте просверленной поверхности огранку оставляют без последующей обработки. В гл. IV приведено описание специальных муфт, препятствующих возникновению огранки. К четвертой группе дефектов относятся конусность (рис. 1, з) и бочкообразность (рис. 1, и) отверстий. Конусность отверстий при сверлении возникает из-за повышенного износа либо базовых направляющих сверл, либо их калибрующих периферийных кромок. Поэтому при возникновении конусности следует особое внимание обращать на материал режущих и направляющих элементов сверл, а также на смазывающе-охлаждаю-щую жидкость. Замечено, что инструменты с наружным отводом стружки склонны образовывать большую конусность, чем инструменты с внутренним отводом стружки. При работе с сульфофрезолом конусность получается, как правило, меньше, чем при работе на водном растворе эмульсола. Конусность можно исправить расточкой или хонингованием. Бочкообразность или уширение отверстий при сверлении является весьма неприятным дефектом. Бочкообразность отверстий возникает только тогда, когда в процессе работы составляющая силы резания Ру, действующая на режущие кромки сверла перпендикулярно его оси, направлена от оси к периферии в направлении калибрующих кромок. Под действием этой силы происходит «растачивание» — уширение отверстия. При этом сверло теряет опору в отверстии и быстро выходит из строя, а уширение может привести к браку дорогостоящей заготовки. Можно указать два случая, приводящих к бочкообразности или уширению отверстий. Соблюдение неравенств должно обеспечить направление силы от периферийной кромки сверла к базовой направляющей и, следовательно, предохранить отверстие от уширения. Второй случай бочкообразности отверстий наблюдается при работе кольцевыми сверлами. Если у кольцевого сверла немного выкрошатся центральные кромки, калибрующие стержень, то это неминуемо приведет к увеличению его. При этом создаются условия, которые могут привести к уширению отверстия, так как диаметр высверливаемого стержня увеличивается. Бочкообразность отверстий может достигать в этом случае значительных размеров. Предотвратить ее в таких случаях очень тяжело, так как определить выкрашивание центральных кромок сверла можно только путем наблюдения за вымываемой стружкой. Регистрирующие приборы (ваттметр и механизм предохранения от перегрузки подачи) недостаточно чувствительны к подобным повреждениям режущего инструмента. К пятой группе дефектов относятся поверхностные пороки обработки: надиры, крупные царапины и повышенная шероховатость обработанной поверхности отверстия. Эти дефекты возникают вследствие плохого состояния направляющих у сверл, повышенного износа режущих периферийных кромок или повреждения поверхности отверстия при обратном выводе инструмента после завершения прохода. На повышение шероховатости может влиять также плохая фильтрация охлаждающей жидкости, работа на водных растворах эмульсола, вместо сульфофрезола, наружный отвод стружки. Надиры возникают и при выкрашивании режущих кромок и направляющих и при заклинивании вымываемой стружки между отверстием и направляющими сверла при наружном отводе стружки. Для борьбы с этими дефектами следует внимательно осмотреть инструмент перед проходом, если можно (при сверлении отверстий крупных и средних диаметров) снимать инструмент через патрон, применять по возможности внутренний отвод стружки и работать на сульфофрезоле. Контроль качества просверленных заготовок производится многочисленными приборами и инструментами. Наружный осмотр отверстий и выявление поверхностных дефектов производится смотровыми оптическими трубами. Чистота обработки сравнивается с эталонами или определяется методом слепков. Размеры просверливаемых отверстий, конусность, бочкообразность, эллиптичность выявляются обычно клиновыми нониусными или индикаторными звездками.

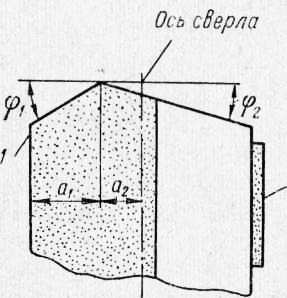

Рис. 2. Профиль однорезцо-вого напайного сверла в плане:

1 — периферийная режущая кромка; 2 — направляющая сверла

В массовом и крупносерийном производстве для контроля диаметров сверления мелких отверстий применяют предельные калибры. Уводы на выходном торце заготовки определяются с помощью обычного штангенциркуля замером разностенности. Кривизна в любом сечении определяется оптическим методом прибором Симонова или рычажными приборами типа прибора Аваева. Реклама:Читать далее:Классификация сверл для глубокого сверленияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|