|

|

Категория:

Сварка металлов Классификация деформаций и напряжений. Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения и деформации, которые существуют в телах даже при отсутствии каких-либо внешних сил. В зависимости от продолжительности существования собственные напряжения и деформации при сварке разделяют на временные, т. е. существующие период выполнения свари или сопутствующих технологических операций, и на остаточные, т. е. устойчиво сохраняющиеся в теченидц длительного времени сварки. Различают собственные напряжения I рода, которые уравновешиваются в макрообъемах тела, II рода—в пределах зерен, III рода в пределах кристаллической решетки. В зависимости от характера напряженного состояния собстве ные напряжения могут быть одноосными — линейными, двухо ными — плоскостными и трехосными — объемными. Различают деформации в плоскости, проявляющи еся в изменении формы и размеров детали или конструкции в пло кости, например, в виде продольных и поперечных деформаци деформации вне плоскости, например в виде угловых деформаци грибовидности, серповидности и т. д. Деформации, которые изменяют размеры всего изделия, иска; жают его геометрические оси, называются общими. Деформации относящиеся к отдельным элементам изделия в виде выпучин, хло- 32 пуНов, волнистости и других местных искажений, называются устными. Следует различать деформации непосредственно в зоне сварных соединений и деформации элементов конструкции в целом. Последние являются следствием деформаций и напряжений в сварном соединении. Образование сварочных деформаций и напряжений. Основными причинами образования собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерный нагрев и охлаждение металла при сварке, структурные и фазовые превращения, механическое (упругое и пластическое) деформирование при сборке, монтаже и правке сварных узлов и конструкций. Представление о причинах возникновения тепловых сварочных деформаций и напряжений дает последовательное ознакомление с элементарным процессом нагрева и охлаждения стержня при разных условиях его заделки (закрепления). Если точно на расстоянии поставить жесткую преграду, препятствующую удлинению стержня, и вновь нагревать его, то при расширении стержень будет давить на левую и правую преграды, со стороны которых возникают противодействующие силы реакции на давление стержня R, которые по отношению к стержню являются внешними сжимающими силами. В стержне возникнут напряжения о- сжатия, которые будут расти по мере роста температуры Т в соответствии с выражением а—аЕТ, где произведение аТ Равно относительному удлинению, а Е — модуль упругости. Если нагревать стержень до температур, вызывающих только упругое Деформирование, то при его охлаждении до исходной температуры Е нем не возникнет никаких напряжений и остаточных деформаций, его длина останется неизменной.

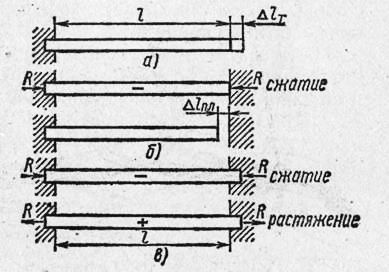

Рис. 1. Схема деформации стержня с различными условиями закрепления при нагреве

При нагреве стального стержня выше 100 °С в нем возможно появление пластических деформаций. Рассмотрим, наконец, случай, когда стержень закреплен жестко с обоих концов, закрепление препятствует как его удлинению, так и укорочению. После нагрева до температур, не вызывающих пластического деформирования , и последующего охлаждения в стержне не останется никаких напряжений, так как при нагреве стержень деформировался (сжимался) только упруго. На стадии нагрева в нем воз-i никали сжимающие напряжения. Нагрев до температур, превышающих температуру достижения от (>100 °С), приводит к пластическому обжатию стержня и возникновению напряжений сжатия аг. При остывании стержень будет стремиться укоротиться на величину обжатия А/Пл. Однако жесткое закрепление будет препятствовать сокращению. Реакция закрепления вызовет появление в стержне растягивающих напряжений. Эти остаточные напряжения растяжения не появились бы, если бы стержень при нагреве не претерпел пластического обжатия. Нагрев стержня из низкоуглеродистой стали при жестком его закреплении до температур >200° С приводит к появлению в нем после остывания растягивающих напряжений, равных пределу текучести и даже к пластическим деформациям растяжения. Процессами, происходящими при нагреве и охлаждении защемленного стержня, объясняется образование временных и остаточ ных напряжений.и деформаций, действующих в сварном шве и при легающей зоне, где металл подвергается упругопластическому де формированию при нагреве и охлаждении в процессе сварки. Зон нагрева при сварке ведет себя как защемленный нагреваемый стержень, а холодные участки металла как защемление. Обязательным условием возникновения остаточных деформация и напряжений является наличие пластической деформации при нагреве. Чем выше нагрев и больше его неравномерность, тем более вероятно появление при нагреве пластических деформаций, а cледовательно, и остаточных напряжений и деформаций. Величина остаточных напряжений для углеродистых сталей достигает предела текучести, для сталей высоколегированных может превышать условный предел текучести, для титана, алюминия, меди, и тугоплавких металлов, как правило, меньше предела текучести. При сварке закаливающихся сталей наряду с тепловыми деформациями и напряжениями возникают структурные напряжения связи с образованием закалочной, мартенситной структуры, так как образование мартенсита сопровождается увеличением объема по сравнению с объемом феррита и перлита. — Основные понятия. Изменение формы и размеров твердого тела под влиянием внешней или внутренней силы называется деформацией. Если форма и размеры восстанавливаются после прекращения действия силы, то такая деформация будет упругой. Если тело не принимает первоначальной формы, оно получило остаточную, или пластическую, деформацию. Размеры деформации определяются величиной приложенного усилия. Чем больше усилие, тем больше вызываемая им деформация. О величине усилия судят по напряжению, вызываемому данным усилием в теле. Напряжением называется внутренняя сила, приходящаяся на единицу площади поперечного сечения тела. Таким образом, между напряжением и вызываемой им деформацией существует прямая зависимость. Напряжения и деформации, возникающие от неравномерного нагревания и охлаждения материала, называются тепловыми или термическими. Величина расширения металла зависит от температуры его нагрева и коэффициента линейного расширения — величины в миллиметрах, на которую удлиняется металлический стержень длиной 1 м при нагревании его на 1 °С. Чем больше коэффициент термического линейного расширения и выше температура нагрева, тем большую деформацию будет испытывать металл при нагревании и охлаждении. Если закрепить концы стержня так, что он не сможет свободно удлиняться или укорачиваться, то термические деформации стержня вызовут в нем термические напряжения, соответствующие этим деформациям. Чем большую нагрузку будет испытывать закрепленный стержень, тем больше будет его деформация и тем выше будут возникающие в нем напряжения. На величину деформаций при сварке влияет теплопроводность металла. Чем выше теплопроводность свариваемого металла, тем равномернее распределяется по его сечению тепловой поток и деформация будет меньше. Так, например, при сварке нержавеющих сталей, обладающих меньшей теплопроводностью и большим коэффициентом термического линейного расширения, чем малоуглеродистая сталь, деформации получаются больше, чем при сварке малоуглеродистой стали. Наоборот, алюминий, обладающий более высоким коэффициентом термического линейного расширения, но значительно лучше проводящий теплоту, чем низкоуглеродистая сталь, дает при сварке меньшие деформации по сравнению с малоуглеродистой сталью. Термические напряжения могут возникать в металле и без действия внешних усилий. Такие напряжения называются собственными. Из собственных термических напряжений наибольшее значение имеют те, которые возникают во время охлаждения изделия. Если они действуют только вдоль шва, это не сказывается на прочности сварного соединения. Более опасны напряжения, действующие перпендикулярно оси шва (поперечные), так как они могут вызвать появление трещин в шве и околошовной зоне. Причины возникновения деформаций. Внутренние напряжения возникают только в том случае, если свободному расширению и сокращению детали что-либо препятствует. Таким препятствием являются соседние участки металла, оставшиеся более холодными вследствие неравномерного нагрева и потому менее расширившиеся. Наличие сосредоточенного источника теплоты (электрическая дуга), перемещающегося вдоль шва с определенной скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях. Усадка наплавленного металла возникает в следующих случаях. При переходе наплавленного металла из жидкого состояния в твердое объем его уменьшается, происходит усадка. Явление усадки объясняется тем, что при затвердевании металла он становится более плотным, вследствие чего объем его сокращается. В результате усадки возникают растягивающие напряжения в соседних частях детали, которые вызывают соответствующие им напряжения и деформации. Различные металлы имеют разную усадку. Она обычно измеряется в процентах от первоначального линейного размера. Так, усадка алюминия 1,7…1,8; бронзы — 1,45…1.6; латуни — 2,06; меди — 2,1; малоуглеродистой стали — 2. Напряжения, вызванные усадкой, возрастают до тех пор, пока металл не начнет вытягиваться”. Если он недостаточно пластичен, деталь может дать трещину в наиболее слабом месте. Этим местом часто бывает околошовная зона термического влияния. Вследствие усадки или сокращения объема металла образуются трещины в процессе сварки, называемые горячими трещинами. При сварке происходит продольная и поперечная усадка. Продольная усадка вызывает сокращение длины листов при сварке продольных швов. Если центр тяжести поперечного сечения шва не совпадает с центром тяжести сечения свариваемого элемента, то от продольной усадки неизбежно возникает коробление этих элементов в продольном направлении. Поперечная усадка дает коробление листов. Усадка всегда больше там, где больше объем наплавленного металла. Поэтому при поперечной усадке листы будут коробиться вверх, в сторону усиления шва. Если деталь закрепить, не давая ей деформироваться от усадки, то это вызовет напряжения в закрепленных участках изделия. Величина деформаций и связанных с ней напряжений зависит от величины зоны нагрева при сварке. Чем больший объем металла разогревается при сварке, тем сильнее будут деформации и коробление. Поэтому различные способы сварки дают различную величину деформаций.

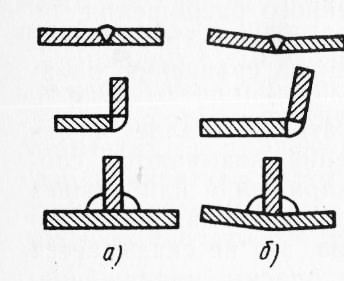

Рис. 1. Деформации от поперечной усадки наплавленного металла:

а — соединение до сварки, б — после сварки

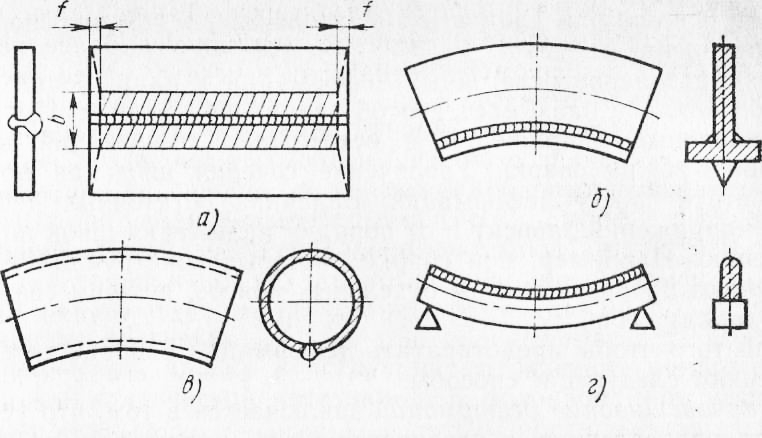

Рис. 2. Продольная усадка и вызываемые ею деформации:

а — при симметричном б, в, г — при несимметричном расположении швов относительно центра тяжести сечения элемента;

Размеры и положения швов влияют на величину деформации при сварке. Наибольшие деформации возникают в длинных швах, расположенных несимметрично относительно сечения свариваемого профиля. Чем сложнее форма детали, чем больше в ней различных швов, тем больше она может деформироваться. Искусственное охлаждение детали в процессе сварки уменьшает величину деформации. Способы снижения напряжений и деформаций. Для снижения сварочных напряжений и деформаций при разработке черте;;;ей металлических конструкций учитывают следующее. Сварные соединения конструируют таким образом, чтобы объем наплавленного металла был минимальным. С этой целью прерывистые швы заменяют сплошными меньшего сечения. Стыковые швы проектируют с минимальным углом раскрытия шва и минимальным зазором. Избегают резких переходов сечений, а также применяют преимущественно стыковые соединения. Не допускают концентрации и пересечений сварных швов. Порядок сборки под сварку, способ сварки, режимы сварки и последовательность наложения шва по его длине и сечению оказывают влияние на величину деформаций и напряжений при сварке. Чтобы уменьшить остаточные деформации и напряжения конструкций и изделий при сборке, по возможности не допускают скрепления деталей прихватками, которые создают жесткие закрепления. Для обеспечения подвижного состояния закрепленных деталей используют клиновые, центровочные и другие сборочные приспособления. На образование остаточных деформаций и напряжений значительное влияние оказывает способ сварки. На величину и характер сварочных напряжений и остаточных деформаций влияют энергия и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит и от порядка наложения швов по длине и сечению. Например, при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем сваривают пояса между собой. Для того чтобы предотвратить деформации в процессе сварки, применяют следующие способы. Уравновешивание деформаций заключается в том, что устанавливают определенную последовательность наложения швов, при которой деформации от предыдущих швов снижаются при выполнении последующих швов. Этот способ широко применяют при сварке конструкций симметричного сечения. Обратные деформации выполняют так. Перед сваркой конструкций или элемента для уменьшения остаточной деформации искусственно создают деформацию, обратную по отношению к той, которая может возникнуть при сварке. На рис. 3 показаны примеры использования обратной деформации. Жесткое закрепление деталей перед сваркой обеспечивает уменьшение сварочных деформаций. Проковка швов и околошовной зоны легкими ударами молотка способствует снижению напряжений и деформаций. При выполнении проковки необходимо соблюдать следующие условия. При многослойной сварке проковку выполняют послойно, а первый и последний швы не проковывают; шов проковывают участками длиной 150…200 мм сразу после сварки или подогрева его до 150…200 °С; при сварке металла толщиной более 16 мм проковывают и металл околошовной зоны.

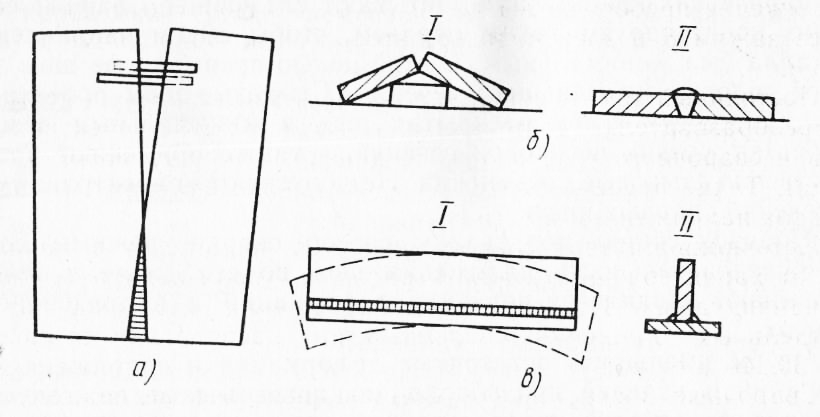

Рис. 3. Использование обратных деформаций при сварке:

а — клиновидный зазор, равный 10 … 20 мм на 1 м шва, б, в —предварительный выгиб (/, II — положения до и после сварки)

Общий отжиг сварных конструкций делают тогда, когда они изготовлены из сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва (особенно при большой толщине свариваемого металла), а также в том случае, когда конструкции работают в сооружении при знакопеременных нагрузках. Механическую правку конструкций производят приложением ударной или статической нагрузки при холодном или нагретом состоянии металла. Термическую правку конструкций выполняют наплавкой валиков с обратной стороны шва или местным нагревом. Для получения сварных конструкций заданных проектных размеров необходимо давать припуски на усадку сварных швов. На один поперечный стыковой шов проката листов толщиной 8… 16 мм припуск должен составлять около 1 мм. Реклама:Читать далее:Способы уменьшения сварочных деформаций м напряженийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|