|

|

Категория:

Технология кислородной резки Далее: Качество кислородной резки Как при сварке, так и при резке возникают деформации в вы-резанном элементе и металле, идущем в отходы. Деформации вы-ражаются в изменении формы и размеров элемента по сравнению с намеченными до резки. Деформации в плоскости листа выражаются в виде укорочения, удлинения или изгиба элемента. В зависимости от размеров вырезаемых элементов изгиб может быть вогнутым или выпуклым. Вырезанные элементы больших размеров имеют, как правило, вогнутый изгиб. Элементы малой ширины (до 100 мм) будут иметь выпуклый изгиб. Способами борьбы с деформациями при кислородной резке являются: рациональная технология резки, применение жесткого закрепления концов реза, предварительный подогрев вырезаемого элемента, применение искусственного охлаждения и др. В рациональную технологию резки входит правильный выбор места начала резки,-установление правильной последовательности резки, выбор наилучшего режима резки, в частности, не следует применять слишком мощного подогревающего пламени, вырезать заготовки не из целого листа, а из предварительно нарезанных карт. Величина стрелы изгиба вырезаемой полосы прямо пропорциональна погонной тепловой энергии, применяемой при резке, квадрату длины реза и обратно пропорциональна квадрату ширины вырезаемой полосы. Погонной тепловой энергией называется количество тепла, вводимого при резке в металл вырезаемой детали (полосы), приходящегося на сантиметр длины реза. Тепло в вырезаемую полосу вводится подогревающим пламенем и от сгорания стали. Скорость резки влияет на величину погонной тепловой энергии: чем выше скорость резки, тем меньше погонная тепловая энергия, следовательно, тем меньше величина деформации.

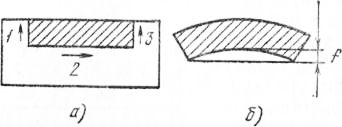

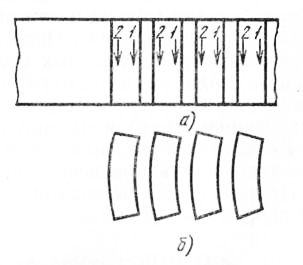

Рис. 1. Схема деформирования заготовки при резке:

а — последовательность вырезки, б — вырезанная заготовка, в — стрела прогиба

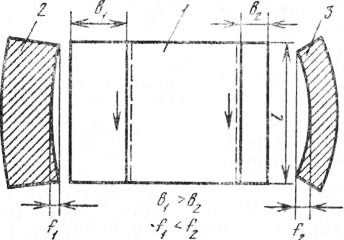

Рис. 2. Изгиб вырезаемых полос с различной шириной:

1 — прокатный лист, 2 — полоса шириной с изгибом, 3— полоса шириной Ь2 и с изгибом /а

Стрела прогиба отрезанной полосы находится в квадратной зависимости от длины реза. Например, если стрела прогиба вырезанной полосы длиной 1000 мм равна 1 мм, то при длине полосы, павной 2000 мм, стрела прогиба составит 4 мм. Ширина вырезаемой полосы характеризует жесткость металла, оТ которой зависит деформация при резке. Допустим, что внутри большого листа требуется вырезать деталь прямоугольной формы (рис. 89, а). Первый рез внутри большого, а значит, и максимально жесткого листа, как правило, вызывает меньший прогиб по сравнению с прогибами, которые получатся на других сторонах прямоугольника. Это объясняется тем, что первый рез происходит при наибольшей жесткости как самого листа, так и вырезаемого прямоугольника. Последующие резы по сторонам прямоугольника выполняются при уменьшенной жесткости (защемленности) металла. Поэтому при вырезке деталей из большого листа сначала режут по тем сторонам детали, которые имеют наименьший припуск на механическую обработку кромки или которые имеют большую длину. При резке по разметке деформация (изгиб) детали происходит без изменения ее ширины. Резка без разметки (например, на машинах с программным управлением) может привести к изменению ширины вырезаемых деталей в связи со смещением машинного резака (теоретическая линия реза не совпадает с фактической).

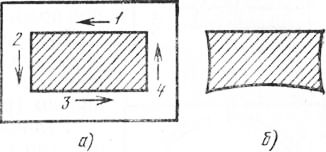

Рис. 3. Порядок вырезки деталей внутри листа:

а — последовательность резки, 6 — форма вырезанной детали

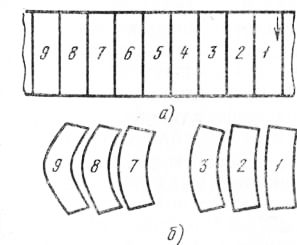

Рис. 4. Схема деформации заготовок при резке одним резаком: о — разрезаемый лист, б — вырезанные заготовки (1—9 — последовательность резки)

Рис. 5. Схема деформации заготовок при резке двумя резаками:

а — разрезаемый лист. 6 — вырезанные заготовки; 1 и 2 — одновременная резка первым и вторым резаком

При машинной вырезке деталей следует применять непрерыв. ную резку «напроход» по всему периметру детали одновременно несколькими резаками. При вырезке полос из большого листа одним резаком они будут иметь различный прогиб. Это объясняется разной степенью защемления (жесткости) разрезаемого листа при вырезке каждой очередной полосы. Вырезка полос из большого листа одно временно двумя параллельными резаками приводит к постоянной деформации каждой полосы. Величина прогиба вырезаемой полосы обратно пропорциональна квадрату ее ширины. Например, если увеличить ширину полосы в два раза, то величина стрелы прогиба уменьшится в четыре раза. Защемлением концов реза можно снизить деформации по кромкам. Первоначально выполняют продольные ре-зы, не доводя их до конца, а затем — поперечные; тогда вырезанные полосы будут иметь примерно одинаковую по величине деформацию. Эти непрорезанные участки между соседними частями листа называют перемычками. Перемычки выполняют также и при вырезке фигурных деталей. Уменьшать деформации можно предварительным подогревом места вырезки детали, что приводит к более равномерному охлаждению металла. Этот способ рекомендуют для вырезки мелких и тонких деталей. Металл подогревают до температуры 300—500 °С. Подогрев желателен также для трудно разрезающихся и склонных к образованию закалочных микроструктур сталей. Уменьшения деформаций достигают также непрерывным охлаждением струей воды зоны термического влияния. Чтобы не образовались деформации вне плоскости листа, нельзя допускать провисания его под действием нагрева при резке. Поэтому резку надо выполнять на стеллажах с большим числом опор. Реклама:Читать далее:Качество кислородной резкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|