|

|

Категория:

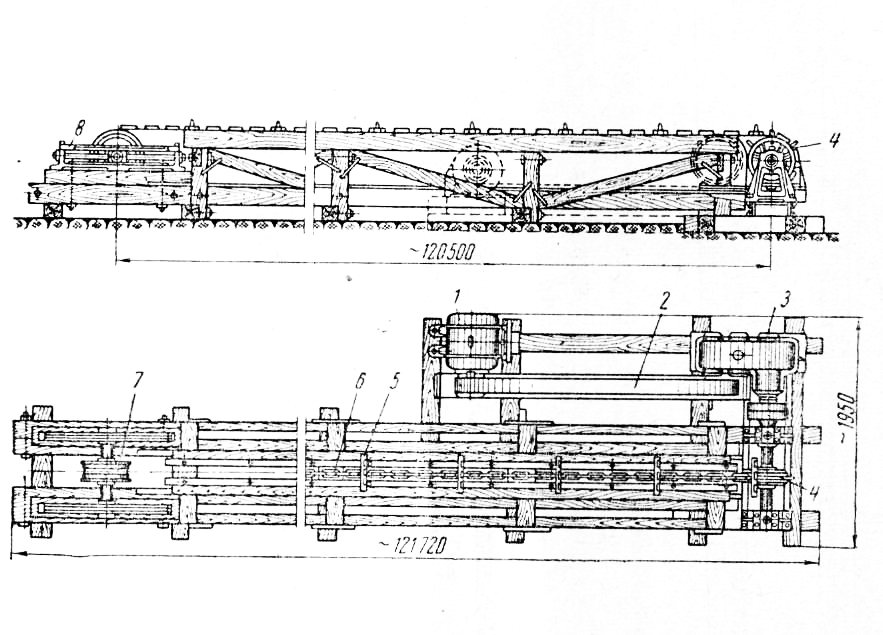

Производство клееной фанеры Далее: Способы хранения сырья Способы доставки сырья. На фанерные заводы сырье поступает сплавом, по железной дороге или доставляется автомобильным транспортом. Водный путь доставки сырья является самым дешевым. Сырье поступает сплавом, большей частью в плотах, которые комплектуют из древесины лиственных и хвойных пород (последние называют приплавом, потому что они обладают большей плавучестью, чем лиственные породы). Основным элементом любого плота является пучок древесины объемом 5—10 мг. Пучок формируют на сплоточных агрегатах и одновременно обвязывают проволокой. Пучки древесины одной длины стягивают в секции, которые соединяют в плот емкостью до 15—20 тыс. м3. Плот транспортируют по рекам буксиры или катера. Сырье при сплаве менее подвержено воздействию древесных грибков и солнечных лучей. Однако водным путем можно пользоваться только в период навигации (в средней полосе СССР с мая по октябрь). Предприятия, на которые древесина поступает сплавом, должны иметь большие складские площади. Поэтому в зимние месяцы и ранней весной (5—6 месяцев) они вынуждены хранить на складе значительный запас сырья, что удорожает его стоимость. Доставка сырья в плотах повышает влажность древесины (более 70%), что отрицательно сказывается на сушке шпона, увеличивая время этого процесса. При доставке сырья по железной дороге не требуется больших площадей для его хранения. Запас сырья на складе может быть в размере четырех-шестинедельной потребности предприятия. Это значительно упрощает все работы на складе сырья по его хранению. Сырье по железной дороге перевозят в крытых и открытых вагонах, полувагонах и на платформах. При транспортировании оно подвергается воздействию солнечных лучей, что вызывает появление трещин в торцах кряжей и чураков. Каждый вид доставки сырья имеет преимущества и недостатки. Поэтому при проектировании новых заводов тщательно анализируют экономическую целесообразность их размещения в том или ином районе, учитывают затраты на доставку и хранение сырья. Обычно фанерные заводы строят по берегам судоходных рек. Выгрузка сырья. При поступлении сырья на заводы его проверяют в присутствии поставщика и заказчика (представителя завода). Проверка заключается в размолевке секции или нескольких пучков древесины (т. е. в освобождении древесины от крепежной проволоки и отделении хвойных пород от лиственных) и поштучном определении объема и сортности каждого кряжа. Данные такой выборочной проверки распространяются на всю партию поступившей древесины. Хвойную древесину-приплав, если она отвечает требованиям ГОСТа, используют в качестве сырья для производства фанеры. Размолевку пучков древесины выполняют на специально отведенном водном участке, чтобы в случае частичного утопа древесины можно было поднять ее на поверхность. Размолевывают пучки в основном на размолевоч-ных машинах. Для выгрузки кряжей из воды применяют различные механизмы: продольные бревнотаски, поперечные элеваторы, лебедки, краны. На фанерных заводах наиболее распространены продольные стационарные бревнотаски (рис. 1). Они представляют собой деревянную эстакаду, которая поднимается из реки и продолжается на берегу. Приемную часть — хобот бревнотаски с ведомой звездочкой делают обычно на шарнире и опускают в воду в зависимости от колебания уровня воды на глубину 0,5— 0,8 м под углом не более 20—25° к горизонту. Основным элементом бревнотаски является бесконечная цепь с закрепленными на ней траверсами, расстояние между которыми 1,8—2,0 м. На траверсы насажены шипы, на которые ложится бревно. Двигаются траверсы по направляющим из полосового или уголкового железа. Для уменьшения трения траверс о металл их изготовляют в виде осей, насаженных на ролики, которые катятся по направляющим. Цепь надета на приводную звездочку 4, которая приводится в движение через редуктор от электродвигателя. В зависимости от расстояния, на которое необходимо подать сырье, бревнотаски могут состоять из нескольких секций длиной не более 150—200 м каждая. Сырье подает рабочий, который багром зацепляет плавающий в воде- кряж и направляет на движущуюся цепь бревнотаски. Шипы траверсы бревнотаски захватывают кряж, который транспортируется на склад. Скорость движения цепи при выполнении этой операции может составлять 1,2 м/сек. Если на бревнотаске выполняют также и сортировку бревен, то скорость движения цепи должна быть в пределах 0,6—1,0 м/сек.

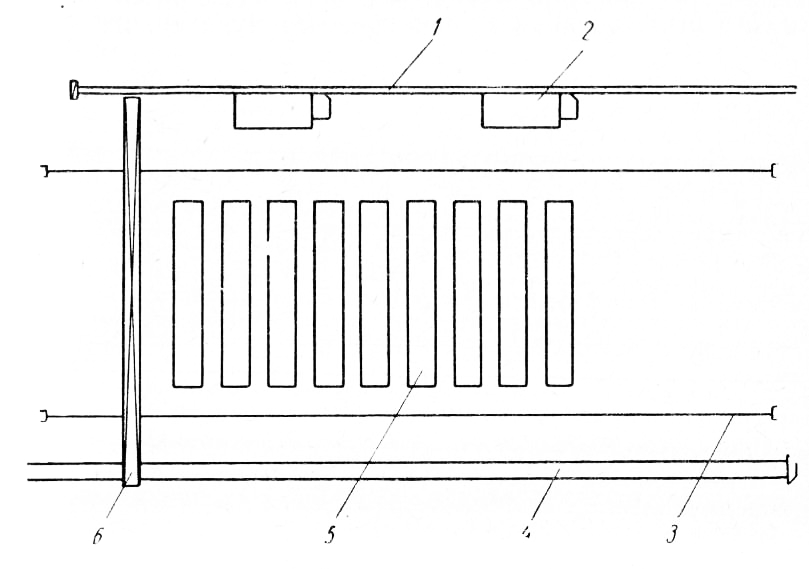

Рис. 1. Типовая продольная стационарная бревнотаска Б-16-19: Производительность продольной бревнотаски за смену составляет 300—350 ж3. Ее обслуживают трое рабочих. Для подъема хоботов бревнотасок из воды над ними устраивают опорные перекладины с крюками, кольцами или скобами, на которые можно подвесить подъемные приспособления. На этих перекладинах должны быть устроены мостики и лестницы, оборудованные барьерами и перилами. Продольные бревнотаски используют, если берег водоема пологий. Если берег крутой, обрывистый, применять такие бревнотаски не рекомендуется, так как угол подъема хобота ее будет превышать установленный уровень, вследствие чего возможны срывы бревен с траверс под действием собственного веса. В этих условиях целесообразно использовать поперечные элеваторы; они бывают береговыми (рис. 2), передвигающимися по рельсам вдоль берега, и плавучими, установленными на понтонах. Рельсовый путь для передвижения элеватора укладывают на деревянной эстакаде. Ширина рельсовой колеи 3,5—4,0 м. Поперечный элеватор представляет собой два наклонных цепных транспортера, работающих синхронно. Первый служит для подъема кряжей из воды, второй — для подачи их на продольную бревнотаску или укладки в штабель. Каждый из наклонных транспортеров состоит из двух параллельно движущихся цепей с захватами для бревен. Расстояние между захватами 2,5—3,7 м. Скорость движения цепей от 0,3 до 0,5 м/сек. Обычная высота элеватора (от головки рельса до оси верхнего вала) 10—12 м. Производительность поперечного элеватора за смену 165—175 лг3; обслуживают его двое рабочих. При выгрузке сырья поперечным элеватором кряжи необходимо укладывать на оба захвата одновременно. Скаты у элеватора следует подвешивать не круче 40° на постоянно прикрепленных к ним железных крючьях или на особых цепях. Для выгрузки кряжей из воды применяют также двухбарабанные лебедки (рис. 3). С помощью таких лебедок сырье выгружают из воды и одновременно укладывают его в два штабеля. Работает двухбарабанная лебедка таким образом: при выключенных барабанах зацепляется пачка кряжей, затем после включения барабанов пачка поднимается на штабель по направлению, указанному на рисунке стрелкой. Во время подъема пачки и перемещения ее по штабелю при помощи троса трос совершает холостой ход по штабелю в направлении, указанном стрелкой. Когда пачка достигнет крайнего положения на штабеле, к концу троса прикрепляют пачку; в то же время отцепляется пачка и барабан выключается. Дальше пачка поднимается на штабель при помощи троса, а трос совершает холостой ход, возвращаясь за новой пачкой для штабеля.

Рис. 3. Схема выгрузки бревен двухбарабанной лебедкой: Выгрузка лебедками удобна: она не требует стационарных устройств. Объем пачки сырья зависит от грузоподъемности лебедки и достигает 5—6 м3. При эксплуатации лебедок необходимо, чтобы между местом погрузки и выгрузки и лебедкой была установлена двухсторонняя звуковая и световая сигнализация. Не допускается размещение оттяжных и направляющих блоков в местах, где ведется работа. Тяговые тросы должны быть перекинуты через продольную лесотаску так, чтобы исключить возможность захвата троса, когда он ослабнет, цепью или движущимися по лесотаске кряжами. Вес зацепляемых пачек должен соответствовать грузоподъемности троса. Неисправность тягового троса, стропов, замков, крюков может привести к несчастным случаям.

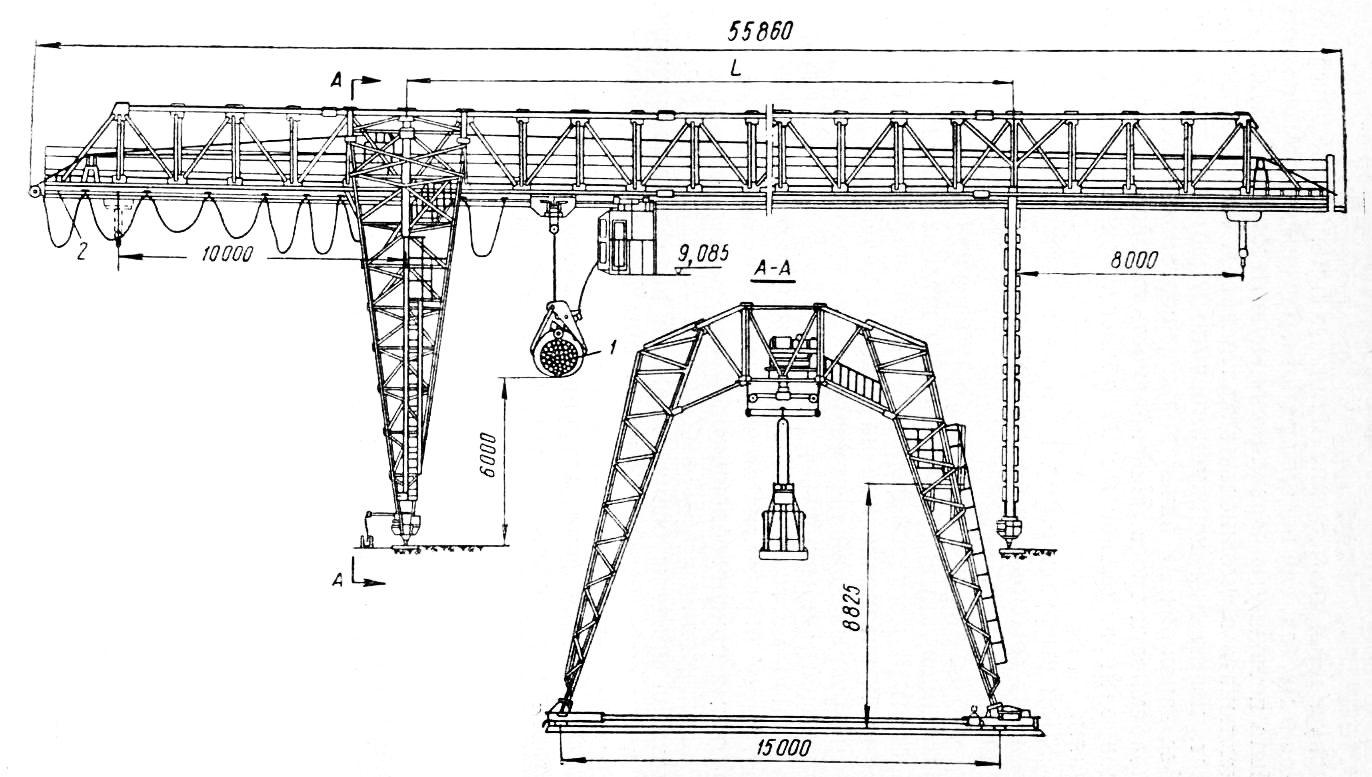

Рис. 4. Схема консольно-козлового крана с грейфером: Для выгрузки сырья из воды, а также из железнодорожных вагонов применяют различные краны: козловые, башенные и др. Консольно-козловой кран (рис.4), применяющийся для выгрузки сырья и штабелевания кряжей, состоит из мостовой фермы, опирающейся на две стойки-ноги, установленные на ходовых тележках, посредством которых кран перемещается по рельсовым путям, уложенным на шпалы. Вдоль мостовой фермы проложен рельсовый путь, по которому передвигается грузовая тележка с грузозахватными приспособлениями. У консольных козловых кранов тележка может выходить за пределы своих опор, что позволяет выгружать сырье из воды, разгружать вагоны и подавать кряжи к транспортерам или укладывать их в штабеля. В качестве грузозахватного механизма применяют стропы или грейферы. Козловые краны бывают бесконсольные. Работа консольно-козловых и других кранов сочетается с работой продольных бревнотасок (рис. 5). При такой схеме организации работ можно выполнять следующие операции: выгружать сырье из железнодорожных вагонов и подавать его на бревнотаску; выгружать сырье и укладывать его в штабеля для хранения; разбирать штабеля и подавать сырье на бревнотаску. Сырье выгружают из вагонов и подают его для укладки в штабель пучками, объем и вес которых зависит от грузоподъемности крана. Пучки, транспортируемые бревнотаской, должны быть расстропованы на площадке. Если сырье поступает далее в тепловую обработку, его подают продольной бревнотаской в варочный бассейн. Если сырье укладывают для хранения в штабеля, то его расстроповывают непосредственно на штабелях. Бригада рабочих, обслуживающих агрегат, состоит обычно из 5 человек: крановщика и четырех рабочих, занимающихся выгрузкой и подачей сырья. За смену консольно-козловым краном грузоподъемностью 10 г можно разгрузить и уложить в штабель 450—550 м3 сырья.

Рис. 5. Схема работы консольно-козлового крана с продольной бревнотаской: Реклама:Читать далее:Способы хранения сырьяСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|