|

|

Категория:

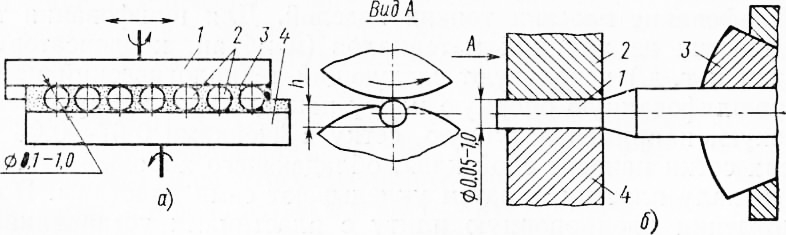

Технология миниатюрных изделий При механической доводке изделий микропорошками возможно получить точность формы, размеров и взаимного расположения поверхностей до 1-го класса точности; шероховатость поверхностей, Ra 0,040 мкм стабильные по качеству поверхности с минимальными деформациями без трещин, сколов, выкрашиваний; значительно улучшить эксплуатационные свойства изделий. Доводку и полирование миниатюрных изделий производят вручную, на специальных приспособлениях, установках, кругло-и плоскодоводочных станках. Производительность механизированной доводки в 3—5 раз выше по сравнению с ручной. Доводку и полирование цилиндрических изделий производят как показано на рис. 1. При обработке на плоскодоводочных станках изделия помещают между верхней и нижней плитами — притирами, которые совершают сложное движение. В рабочий промежуток между плитами подается доводочная алмазная, абразивная паста или суспензия. Давление на изделия обеспечивается весом плит или путем установки дополнительных грузов. При доводке и полировании на круглодово-дочных станках помимо алмазной и абразивной паст используется твердосплавной диск. Изделие, зажатое в цанге, укладывают на люнет. При вращении твердосплавного диска и изделия происходит доводка и полирование последнего. Производительность доводочных операций, точность и качество доводки в значительной степени зависят от правильной подготовки их поверхностей на предшествующих доводке операциях. При доводке изделий на двухдисковых плоскодоводочных станках необходимо ограничивать разновысотность обрабатываемых поверхностей изделий. Разброс размеров плоских и цилиндрических поверхностей одновременно обрабатываемых изделий не должен превышать У4—V5 величины припуска под доводку.

Рис. 1. Доводка и полирование цилиндрических изделий

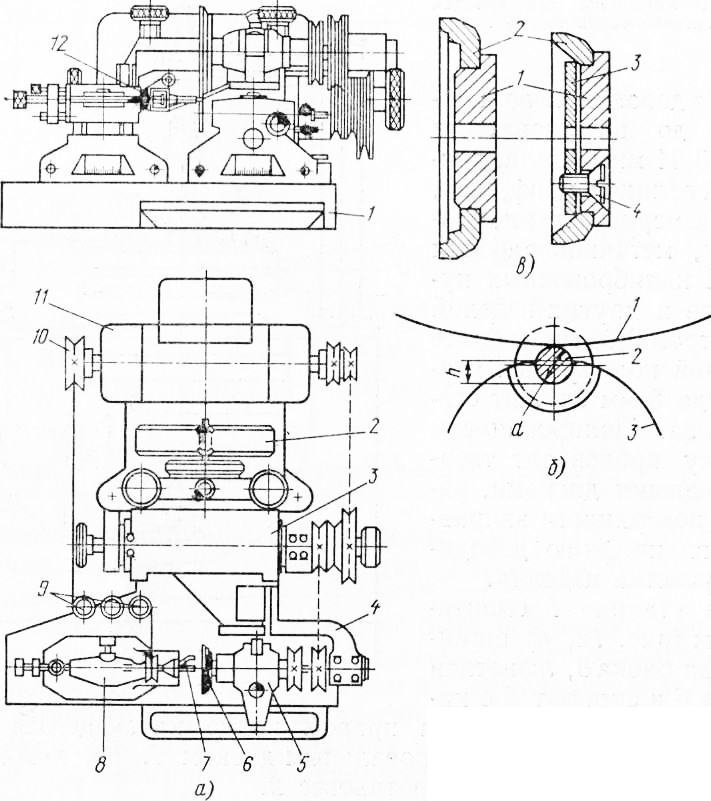

При групповой односторонней доводке разновысотность обрабатываемых поверхностей изделий от установочной базовой поверхности при креплении в многоместных приспособлениях также не должна превышать х/4—V5 величины припуска под доводку (в пределах 0,005—0,01 мм), что может быть практически обеспечено на операциях шлифования. Припуски под доводку в зависимости от размеров и требований, предъявляемых к изделиям, целесообразно назначать в пределах 0,005—0,01 мм. Причем при односторонней и двусторонней плоской доводке рекомендуется назначать припуск в пределах от 0,04 до 0,08 мм, а при круглой доводке в пределах от 0,005 до 0,04 мм. Для достижения высокой производительности доводочных операций изделия на предшествующих доводке операциях следует обрабатывать с шероховатостью, не более чем на два класса превышающей шероховатость поверхности изделия по чертежу, при условии обеспечения заданных требований по точности геометрической формы и взаимного расположения поверхностей. На цилиндрических поверхностях изделий сложной формы должны быть предусмотрены канавки для выхода притиров. Изделия не должны иметь на поверхности трещин, вырывов, рисок. Сколы и выкрашивания на гранях и углах изделий из крупных материалов не должны превышать 0,02—0,04 мм. Выбор микропорошков. Доводку миниатюрных изделий осуществляют микропорошками из синтетических или природных алмазов, эльбора, карбида кремния зеленого — КЗ, карбида бора — КБ, монокорунда — МОНО, электрокорунда белого — ЭБ, хромистого — ЭХ, титанистого — ЭТ и др. Доводку ведут: Механическую доводку с непрерывной подачей абразивной суспензии целесообразно применять на предварительных доводочных операциях, а также при доводке изделий, шероховатость поверхности которых Ra ^ 0,32—0,080 мкм. Пасты следует применять при механической и ручной доводке изделий со снятием в течение короткого времени основного припуска на начальных стадиях доводки. При этом на заключительных стадиях доводки обеспечивается точность до 0,001—0,003 мм и шероховатость поверхности, Ra 0,160-ь7?г 0,1 мкм. Доводку зернами микропорошков, шаржированными в рабочую поверхность инструмента, применяют на окончательных доводочных операциях, обеспечивая высокую точность изделий до 0,0003—0,0005 мм и шероховатость поверхности Rz ^ 0,1 мкм. Выбор микропорошков для доводки и полирования производится в зависимости от физико-механических свойств материала изделия, состояния и качества обработки поверхности, метода доводки и требований, предъявляемых к доводочной операции. Предварительную абразивную доводку закаленных стальных изделий притирами или дисками из твердых материалов (чугуна, стали) производят суспензиями и пастами из карбида кремния зеленого, карбида бора, электрокорунда нормального, белого, хромистого, а также монокорунда. Причем предварительную доводку изделий из твердых (HRC 48—62) хромистых сталей следует осуществлять более производительными микропорошками из карбида кремния зеленого и карбида бора. Получистовую доводку изделий из углеродистых сталей, цветных металлов и сплавов со съемом малых припусков ведут пастами или суспензиями из электрокорунда титанистого или белого, монокорунда, окиси алюминия (после прокалки при температуре 1400—1500 °С). Окончательную доводку и полирование изделий из мягких сталей, цветных металлов и сплавов во избежание шаржирования зернами обрабатываемой поверхности осуществляют абразивами пониженной твердости — окисью алюминия, окисью хрома, крокусом, глиноземами (после прокалки при 1200—1300 °С). Для прецизионной окончательной доводки стальных изделий, предварительно шаржированных чугунными дисками и притирами, применяют мелкозернистые порошки монокорунда, белого и титанистого электрокорунда и окиси алюминия (после прокалки при температуре 1300—1400 °С). Доводку изделий из металлокерамических твердых сплавов, минералокерамики, ситаллов, технических камней производят алмазными микропорошками. Твердосплавные изделия следует предварительно доводить алмазными суспензиями с непрерывной (капельной) подачей их на рабочую поверхность доводочного диска. Предварительно и окончательно — пастами и суспензиями с их периодической подачей. Окончательно — алмазным порошком, шаржированным в рабочую поверхность доводочного диска. Доводку изделий из хрупких неметаллических материалов (минералокерамики, ситаллов, технических камней) можно производить алмазными пастами и суспензиями с периодической подачей их на поверхность доводочного диска или притира из чугуна (предварительно) и мягких материалов — латуни, меди, текстолита, органического стекла (окончательно). Предварительную и окончательную доводку закаленных изделий из твердых хромистых сталей на чугунных дисках или притирах целесообразно вести микропорошками из эльбора и синтетических алмазов в составе паст и суспензий. При алмазной доводке изделий из сталей, твердостью HRC 60—62 режущая способность алмазных паст и суспензий АСМ5 в 2—8 раз выше абразивных на основе карбидов кремния, бора, электрокорундов. Причем обработка в этом случае сопровождается меньшими деформациями поверхностных слоев изделий, чем при абразивной доводке. Поводку изделий из мягких сталей, цветных металлов и спла-оВ (HRC 25—45) выполняют микропорошками из эльбора или аямазов на мягких (медных, латунных) дисках или притирах, обеспечивающих хорошее шаржирование и удержание зерен в рабочей поверхности дисков в процессе доводки. Доводка изделий из мягких сталей, цветных металлов и сплавов алмазными пастами и суспензиями на чугунных дисках характеризуется снижением производительности и качества обработки в результате шаржирования зерен и частиц в обрабатываемую поверхность изделий. Окончательную доводку и полирование изделий из сталей, цветных металлов и сплавов мелкозернистыми микропорошками из алмазов и эльбора в составе паст с их периодической подачей целесообразно производить на дисках или притирами из мягких полимерных материалов: текстолита, винипласта, органического стекла. Зернистость микропорошков из алмазов, эльбора и обычных абразивов выбирают в зависимости от назначения доводочных операций и требований, предъявляемых к изделию. Предварительную доводку стальных изделий осуществляют крупнозернистыми порошками из эльбора и обычных абразивов М28—М40. Получистовую доводку ведут микропорошками зернистостью Ml0—М20, а окончательную мелкозернистыми — МЗ, М5, М7. В ряде случаев при необходимости выполнения особо тонких полировальных и доводочных работ можно применять субмикронные порошки МО,7; МО,5; М0,3; имеющих размер основной массы зерен соответственно 0,0007; 0,0005 и 0,0003 мм. При работе алмазными микропорошками увеличение зернистости алмазов наиболее благоприятно при доводке твердосплавных изделий, так как более крупные зерна быстрее и лучше шаржируются в диск, а в закрепленном состоянии стойкость зерен резко возрастает. Доводку твердосплавных изделий целесообразно производить микропорошками в составе алмазных паст или суспензий не крупнее АСМ20—АСМ28, а предварительно шаржированными в диск алмазами до АСМ28—АСМ40. В случае применения алмазной доводки стальных изделий после закрепления в поверхности чугунного доводочного диска или притира зерна интенсивно изнашиваются и абразивная способность алмазов с увеличением зернистости от АСМ14 до АСМ40 возрастает незначительно. При доводке стальных изделий применять алмазные микропорошки крупнее АСМ20 не рекомендуется. Для снижения или исключения попадания частиц алмаза или эльбора на поверхность изделий, особенно из сталей, цветных металлов и сплавов, доводку пастами производят до полной потери абразивной способности зерен, применяют доводку предварительно шаржированными алмазами и эльбором, осуществляют последовательно доводку с переходом от крупных микропорошков к мелким с использованием на завершающих стадиях дисков или притиров из мягких и полимерных материалов, хорошо удерживающих зерна и способствующих получению гладких, зеркальных поверхностей. Концентрацию микропорошков в пастах и суспензиях выбирают в зависимости от вида абразива и его зернистости. С увеличением концентрации зерен период их стойкости и величина суммарного съема материала возрастают; при чрезмерном увеличении концентрации резко возрастает расход микропорошков и снижается их режущая способность. В случае использования микропорошков из алмазов и эльбора в составе паст и суспензий с их периодической подачей увеличение концентрации более 5—15% нецелесообразно. В условиях доводки обычными абразивами (КЗ, КБ, ЭБ, ЭХ, ЭТ, МОНО) в составе паст с их периодической подачей концентрация микропорошка увеличивается до 15—30%, а в ряде случаев — до 45—50%. При доводке абразивными суспензиями с их непрерывной подачей концентрация абразива обычно составляет 5—10%. При использовании алмазных суспензий с их непрерывной (капельной) подачей с увеличением концентрации до 3,5—5% наблюдается рост съема материала. Наименьший расход алмазов отмечается при доводке суспензиями с малой концентрацией алмазов в пределах 0,5—1%. Методы подачи абразива. Выбор способа подачи абразива на инструмент определяет характер воздействия зерен на поверхность изделия и инструмента, работоспособность зерен, производительность и качество подвергнутых доводке поверхностей. При доводке мазеобразными алмазными и абразивными пастами последние целесообразно подавать на тщательно подготовленную рабочую поверхность инструмента только перед операцией. Пасту подают после потери абразивной способности ранее нанесенных в составе пасты зерен и тщательной очистки поверхности доводочного диска или притира от шлама и остатков пасты. Цикл работы пасты и период ее обновления определяется свойствами зерен и материала изделия, зернистостью применяемого абразива, конфигурацией обрабатываемой поверхности, соотношением площади обрабатываемой поверхности и инструмента, режимными и другими параметрами процесса. Пасту на поверхность доводочного диска или притира наносят в определенном количестве, зависящем от зернистости алмаза или абразива, вязкости неабразивной составляющей массы. В процессе доводки по мере скопления шлама для разжижения образующегося вязкого слоя и создания устойчивого слоя смазки рабочей поверхности доводочного диска, притира или изделия подают рабочую жидкость. Подавать ее следует в определенном количестве, используя дозирующие устройства с регулируемой подачей жидкости. В табл. 12 приведены нормы паст различной зернистости, наносимые на поверхность доводочного диска, и нормы подачи рабочей жидкости. При использовании метода предварительного шаржирования равномерно распределенные по поверхности доводочного диска в составе паст алмазные и абразивные зерна шаржируются в рабочую поверхность инструмента и прочно ею удерживаются в процессе доводки. Шаржируют пасты методом накатывания с помощью специального роликового приспособления. Шаржирование алмазных паст перемещающимися плоскими дисками или плитами вызывает дробление зерен в начале процесса шаржирования и ведет к снижению режущих свойств зерен после закрепления в диске. Шаржирование абразивов взаимно перемещающимися плоскими чугунными дисками (или плитами) ведут при скорости относительного перемещения 8—10 м/мин, давление 0,15—0,18 кг/см2 в течение 2—4 мин. При доводке алмазными суспензиями с малой концентрацией алмазов (0,15— 1 %) суспензию наиболее экономично подавать капельным способом в количестве 100—120 мг/мин при соотношении площадей изделий и инструмента в пределах 0,03—0,05. Для подачи используют специальные дозирующие устройства и смесители, устанавливаемые на станках. Высокое качество доводки может быть обеспечено при условиях, исключающих случайное смешивание паст различной зернистости, так как это может привести к повреждению’поверхности изделия крупными зернами или частицами и образованию задиров и глубоких рисок на обрабатываемых поверхностях. При переходе от более крупнозернистых микропорошков к мелким, изделия необходимо тщательно очистить от остатков паст и суспензий, а доводку вести на дисках (притирах), соответствующих зернистости паст и суспензий и имеющих соответствующую маркировку. Доводка и полирование цилиндрических изделий. Для доводки гладких осей, валиков, роликов, игл и других цилиндрических изделий малых диаметров с целью получения 1—2-го классов точности и шероховатости поверхности 0,16—0,04 мкм, служит установка. Доводку изделий осуществляют за счет совмещения вращательного и возвратно-поступательного движения верхнего и нижнего притиров. Изделия укладывают в пазы сепаратора 5, выполненного из органического стекла. Вращательное движение нижнему притиру сообщается от электродвигателя через червячный редуктор, а возвратно-поступательное от редуктора через ременную передачу сообщается механизму и водилу, соединенному с верхним притиром. Скорость вращения нижнего притира — 47 об/мин; верхнего — 75 двойных ходов в минуту. Давление на изделия обеспечивается массой притира. Для его подъема служит стойка с подъемным приспособлением. Время доводки партии в количестве 24 изделий в среднем составляет 5—б мин. Для доводки и полирования до шероховатости Ra 0,04 мкм цилиндрических валиков,цапф, осей, малоразмерных сверл, разверток, метчиков рабочих частей калибровочных пуансонов и других изделий диаметром 0,05 мм и более с длиной полируемых участков до 8 мм служит станок С-8а. Полирование и доводку производят твердосплавными дисками, рабочие поверхности заправлены по профилю доводимого участка изделия. На станине смонтированы шпиндельная бабка, люнетная стойка и суппорт с качающимся рычагом. На правом конце качающегося рычага крепится шпиндель с полировальным диском. На левом конце рычага крепится груз — противовес. Для настройки станка суппорт вместе с рычагом и диском может перемещаться в осевом и радиальном направлениях. Шпиндельная бабка, предназначенная для закрепления полируемой детали в неподвижном центре, при настройке может перемещаться в осевом направлении. Вращение детали производится от электродвигателя через шкив, ролики и поводок. На полируемое изделие при этом надевается хомутик. Для закрепления деталей при помощи цанги имеется сменная шпиндельная бабка. Качающийся рычаг может быть наклонен в горизонтальной плоскости под углом до 10° для полирования конусных поверхностей. В станке предусмотрен упор, который ограничивает опускание полировального диска. Люнет, служащий опорой для полируемой цапфы, изготовляют из твердого сплава. По мере износа одной канавки люнет поворачивают и под полируемый элемент детали устанавливают в другую канавку. Канавки наносят и доводят алмазными кругами или другим алмазным инструментом. При вводе изделия в канавку люнета необходимо исключить изгиб и провисание. Установку люнета по высоте производят микрометрическим винтом. Для обеспечения правильной формы доводимого изделия необходимо люнет систематически промывать в бензине или керосине. Размер паза в люнете выполняют равным диаметру изделия плюс 0,01 — 0,03 мм, а глубину паза h = 0,8d.

Рис. 3. Круглодоводочный станок С-8а

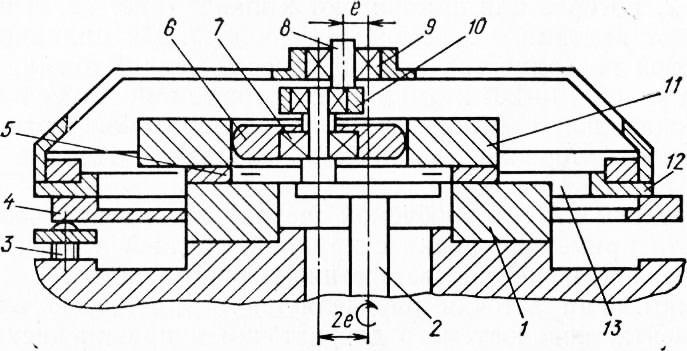

Для полирования изделие одним концом крепят в передней бабке станка, а другим оно опирается на люнетный держатель. Для осуществления полирования твердосплавной диск накладывают на обрабатываемый участок. Затем диску и изделию сообщают вращение в одном или разных направлениях. Частота вращения диска равна 860 или 1150 об/мин. Если диаметр диска равен 75 мм, то его окружная скорость при этих параметрах равна соответственно 200 и 270 м/мин. Шпиндель и изделие имеют частоту вращения 3500 об/мин. Вследствие весьма малых диаметров полируемых изделий их окружная скорость не превышает 2—10 м/мин, т. е. во много раз меньше окружной скорости диска, в связи с чем результативная скорость при полировании от изменения направления вращения изделия изменяется незначительно. Основным показателем производительности станка является минутный съем материала, зависящий от диаметра, длины полируемого участка и величины припуска. Полировальный инструмент (твердосплавной диск) состоит из шайбы и твердосплавного кольца, которое или припаивают к шайбе или привертывают винтами с помощью фланца. На цилиндрической н торцовой поверхностях кольца наносят мелкие риски, наклонные под углом 10—20° к оси диска, которые в процессе полирования соскабливают неровности с обрабатываемой поверхности. В качестве материала для дисков используют твердые сплавы: В Кб, ВК8, ВКЮ и др. В зависимости от требуемой шероховатости получаемой поверхности применяют диски с крупной, средней и мелкой заточкой, обеспечивающей соответственно шероховатость Ra 0,160— 0,040 мкм. Тип заточки определяется зернистостью алмазного инструмента, используемого для заточки и правки диска. Доводка и полирование плоских тонких изделий. Доводка и полирование тонких плоских изделий (мембран, прокладок, пьезокварцевых пластин высокочастотных кварцевых резонаторов и т. д.) толщиной менее 0,05 мм представляет значительные технологические трудности. Часто необходимо производить полирование с обеих сторон тонких изделий. Для полирования таких изделий применяют устройство для одновременного двустороннего полирования. Полируемые изделия устанавливают в отверстиях кассеты, движущейся между выполненными из отполированных материалов рабочими поверхностями двух кольцевых плит. Приспособление разработано на базе доводочного станка. Минимальная достигнутая толщина пластин при обработке с использованием неподвижных плит — 0,08 мм, с использованием вращающихся плит — 0,035 мм при допуске на толщину 0,0001 мм и плоскопараллельности не ниже 0,0002— 0,0005 мм. При двусторонней доводке тонких изделий в устройствах, состоящих из двух притиров и размещенной между ними кассеты с обрабатываемыми изделиями, кассета не разгружена от сил, которые возникают в процессе обработки в направлении плоскости кассеты. Это приводит к повышенному износу кассеты и не позволяет производить обработку изделий тоньше 0,05 мм. Для исключения этого явления и обеспечения возможности обработки изделий толщиной до 0,025 мм применяют устройство, в котором кассета и верхний притир приводятся в движение эксцентриками, расположенными в одном радиальном направлен нии от оси вращения вала. Причем смещение эксцентрика, приводящего в движение кассету, вдвое меньше смещения эксцентрика, приводящего в движение верхний притир. Устройство состоит из неподвижного нижнего кольцевого притира, кассеты, помещенной в держателе, верхнего кольцевого притира. Кассета имеет отверстия, в которые закладывают обрабатываемые пластины. Держатель и верхний притир приводят в движение эксцентриками шпинделя. Смещение е эксцентрика вдвое превышает смещение эксцентрика. Последний связан с держателем через подшипник. Эксцентрик связан с верхним кольцевым притиром через подшипник и обойму. Держатель опирается на неподвижное горизонтальное кольцо, установленное на трех регулировочных винтах.

Рис. 4. Устройство для полирования тонких пластин

При вращении шпинделя кассета и верхний кольцевой притир приводятся эксцентриками во вращательное и поступательное движение. При этом кассета и верхний притир движутся всегда в одном направлении, но скорость притира вдвое превышает скорость кассеты. Поэтому относительно кассеты верхний и нижний притиры движутся в противоположных направлениях с равными скоростями, что разгружает кассету от сил, действующих в направлении ее плоскости. Реклама:Читать далее:Полирование отверстий и каналов миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|