|

|

Категория:

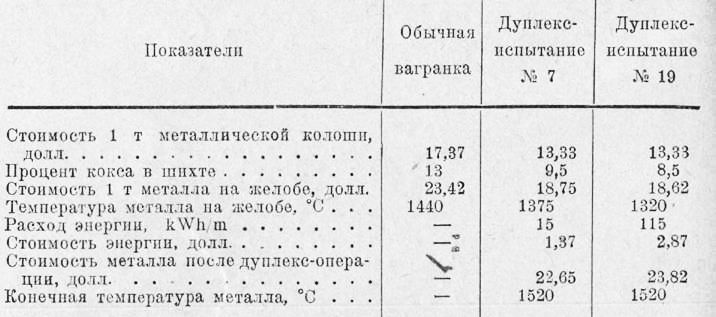

Вагранка Далее: Триплекс-процесс В дуплекс-процессе вагранка является не только аггрегатом, влияющим на стоимость производства, но и фактором производительности установки. Сама вапранка остается по существу такой же, что и при Прямом процессе плавки, изменяется лишь высота расположения фурм. Согласно данным практики, фурмы должны располагаться как можно ниже в целях получения чугуна с наименьшим содержанием углерода. Обычно в дуплекс-процессе вагранка имеет фурмы, расположенные на расстоянии 100 мм над песочным подом. В хорошо поставленных литейных применяется обычно специальный металЛоприемник или ковш. Металл может свободно выходить из вагранки в течение всего времени плавки, т. е. процесс идет непрерывно. На заводе в Сагиноу практикуется периодический выпуск чугуна по той причине, что в металлоприемниках теряется много теплоты. Выход из этого затруднения был найден путем применения разных типов закрытых ковшей и теплоизоляционных облицовочных материалов. Главное отличие дуплекс-процесса от других систем заключается в режиме работы. Начальные стадии задувки вагранки те же что и в обычной практике. Первым изменением является высота холостой колоши — в среднем 500 мм над верхним краем фурм против стандартной 750 мм. Количество воздуха, подаваемого для плавки 1 т чугуна, увеличивается с 810 м3 в среднем до 1Ю0 м3. Эти изменения увеличивают производительность плавки вагранки почти на 25% и обеспечивают уменьшение содержания углерода в чугуне почти на 10% против обычного. Пес металлической колоши всегда удваивается против обычного. Это обусловливает большее, чем обычно, выгорание холостой колоши, что вызывает большее окисление примесей железа и как результат меньшее содержание; углерода в чугуне. При таком режиме вагранки следует озаботиться присадкой достаточного процента прочих элементов, как кремния и марганца, во избежание слишком большого окисления чугуна. Добавочные элементы даются в виде ферросплавов. Вопрос о температуре чугуна на желобе важен только по отношению к кривой временного расхода мощности в электрической печи или другой дуплексной установке. ТемЩература чугуна бывает нормальной при пользовании в качестве топлива отборных сортов кокса, который перед употреблением сортируется по его горючести. Кокс идет в вагранку кусками больших размеров. Куоки кокса размерами менее 75 мм и более 150 мм не допускаются к засыпке в вагранку. Горение кокса на описываемом заводе квалифицируется термином «средняя скорость» и показывает при испытании в лаборатории низкую реактивность. Это испытание кокса детально описано ниже. Колоши при дуплекс-процессе сильно отличаются по составу от колош вагранок обычной системы. Сорт употребляемого доменного чугуна совершенно иной: он содержит от 6 до 8 или от 14 до 16% Si в зависимости от сорта металла, подлежащего выплавке. Пропорция доменного чугуна по отношению к лому также имеет большое значение. Признано, что дуплекс-процесс может конкурировать с обычным процессом, так как в этом случае можно вводить больше лома в шихту. Процент доменного чугуна при дуплекс-процессе доходит до 10% против 40—50% при обычном процессе. Лом, употребляемый три дуплекс-процессе, также отличается от лома обычного литейного процесса. Если имеется много брикетированной стружки от расточки и прессованного листового- лома, то этим материалам отдают предпочтение. Можно переплавлять также другой лом: пережженные колосники, старые отжи гательные ящики, связанные листьт и т. и. В электрической печи при достижимой в ней высокой температуре обычно чугун получается лучший по механическим свойствам. /В дуплекс-процессе при первой операции, т. е. при плавке в вагранке, достигается экономия кокса по сравнению с обычным процессом передела чугуна, но расход тепла (электрической энергии) возрастает при второй операции — в электрической печи. Другими словами, от температуры, при которой расплав- . ленный чугун поступает в электрическую или отражательную печь, зависит длительность второй операции и, расход тепла во второй установке. Практика наказывает, что экономнее плавить чугун в вагранке более горячим и тем уменьшать стоимость топлива (энергии) во второй части процесса. Приводимая ниже табл. 8 показывает отношение между температурой чугуна, выпускаемого из вагранки, и окончательной себестоимостью металла. Приведенные цифры взяты из практики одной из американских литейных. В этом примере работа вагранки характеризовалась главным образом соотношением кокса холостой и рабочей колош. Разница в стоимости операций с колошами была столь незначительная, что не заслуживала рассмотрения. Поэтому главными по важности пунктами являются следующие: 1) процент загруженного кокса, 2) температура металла на желобе, 3) стоимость металла на желобе, 4) количество энергии, расходуемой в дуплексной операции и 5) окончательная себестоимость металла. Таблица 8 Из таблицы видно, что дуплекс-процесс может конкурировать с одинарным процессом передела чугуна, если работа ведется рационально. Эта таблица показывает также, что в целях экономии можно сократить расход кокса в ваграночной операции дуплекс-процесса только до известных пределов. Главным преимуществом в дуплекс-процессе является возможность получать большую экономию от загрузки в вагранку металла низкого качества. , Нужно отметить, что когда такая литейная расположена в районе большого накопления лома, где, конечно, цена на лом низка экономия достижимая в этом направлении, неограничена. Электропечь была первым этапом в развитии дуплекс-процесса в литейном деле. Задолго до испытания и проверки на деле этого рода печи время от времени делались попытки применить комбинацию отражательной печи с вагранкой. Громоздкость установки, незначительные, повидимому, выгоды от такой работы) и, наконец, высокая стоимость конечной продукции — все это мешало получить указанному методу распространение. Кроме того приходилось считаться с тем, что процесс не мог быть непрерывным вследствие того, что некоторое время нужно было выдерживать металл в печи, чтобы получить необходимую степень его перегрева. Увеличенный расход топлива, вызываемый низким коэфициентом полезного действия, — одна из отрицательных сторон такой установки. Наконец, ю то время когда в качестве! топлива применялся уголь, увеличение содержания серы в металле также было одним из доводов против применения этого процесса. В период около 1930 г. компания Гриффии выработала комбинированную систему подогрева дутья для дуплексной установки «Вагранка — отражательная печь». В этой установке металлическая шихта плавится в вагранке, и расплавленный чугун перепускается в отражательную печь непосредственно по длинному желобу. Теплота отходящих газов из вагранки и отражательной печи используется для подогрева дутья, для обеих печей. Общеизвестен факт, что мощность (скорость) плавки в вагранке с горячим дутьем больше, чем в вагранке с холодным дутьем. Далее1, количество расходуемого топлива в вагранке с холодным дутьем больше, чем при работе на горячем дутье, вследствие чего общее содержание углерода во второй вагранке меньше, причем чугун как более нагретый содержит меньше1 серы. Время на перегрев чугуна в отражательной печи удалось сократить настолько, что процесс стал почти столь же непрерывным, как и процесс в электропечи. Комбинация вагранки с отражательной печью при применении горячего дутья дает ряд благоприятных факторов против работы аггрегата с холодным дутьем. Подогрев дутья в обеих печах снижает экоплоатационные расходы, увеличивает плавильную мощность и позволяет пользоваться более низкосортными материалами для шихты. Комбинирование этих двух плавильных установок устраняет отрицательные стороны каждой в отдельности. В связи с увеличением; пропорции лома в шихте без сомнения возрастают условия колебания в содержании кремния, марганца и т. д., с чем надо считаться. В отражательной печи для дуплекс-процесса процент лома может быть увеличен по ягеланию, и благодаря накоплению в ванне расплавленного металла колебания в составе металла уменьшаются. Реклама:Читать далее:Триплекс-процессСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|