|

|

Категория:

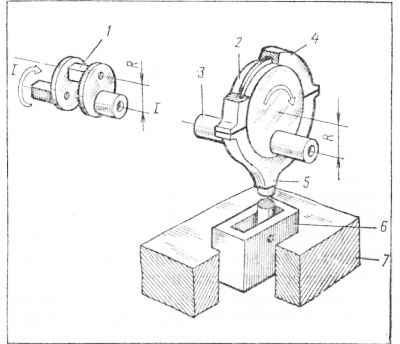

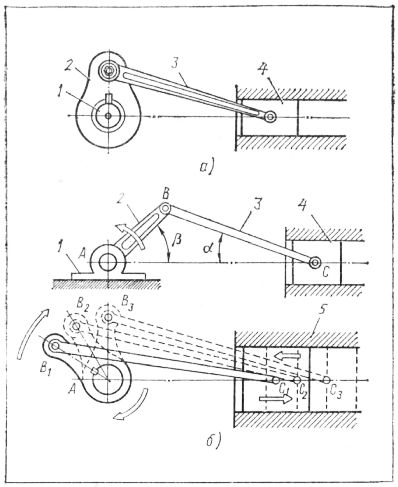

Практика слесарно-сборочных работ Далее: Карданные передачи Эксцентриковый механизм применяют в тех случаях, когда требуется создать большие силы при малом ходе ползуна. В эксцентриковом механизме шейка коленчатого вала развита в диск, центр которого отстоит от оси вращения на расстояние R, называемое эксцентриситетом. Диск, закрепленный на валу, называют эксцентриком, хомут, охватывающий эксцентрик, — бугелем, стержень — эксцентриковой тягой. Последняя шарнирно сочленяется с ползуном, перемещающимся в направляющих. Ход ползуна равен удвоенной величине эксцентриситета. Роль кривошипа в этом механизме выполняет эксцентрик. Сборку бугеля на эксцентрике начинают с шабрения баббитового слоя. Эта операция ничем не отличается от операции пригонки подшипника. Кривошипно-ползунный механизм один из самых распространенных механизмов. Его применяют как для преобразования вращательного движения в возвратно-поступательное (например, механические ножовки, поршневые насосы), так и для преобразования возвратно-поступательного во вращательное (например, двигатели внутреннего сгорания). Кривошип непрерывно вращается на валу, ползун совершает возвратно-поступательное движение, а шатун сложное движение в плоскости. Стойка является неподвижным звеном. В процессе поворота кривошипа на равные углы ползун проходит неравные участки пути. Это легко обнаружить, проследив перемещение точек B1, В2, В3. Ось С шарнирно соединена с ползуном, перемещающимся по направляющим. Точка С при повороте кривошипа на угол перемещается последовательно в точки C1, С2, С3. При этом расстояния между точками C1 С2 и С3 не равны между собой. Таким образом, равномерное вращение кривошипа преобразуется в неравномерное возвратно-поступательное перемещение ползуна. Полный ход ползуна равен удвоенной длине кривошипа.

Рис. 1. Схема эксцентрикового механизма

Рис. 2. Схемы кривошипно-ползуп-нсго механизма В кривошипно-ползунном механизме скорость движения ползуна при перемещении из крайнего левого положения в крайнее правое равна скорости движения ползуна из правого в левое положение. В отдельных случаях желательно получить иной закон движения ползуна. Например, в поперечно-строгальном станке необходимо иметь различные скорости рабочего и вспомогательного ходов резца, совершающего возвратно-поступательное движение. В этом случае в качестве механизма преобразования вращательного движения вала электродвигателя в возвратно-поступательное перемещение резца применяют кривошипно-кулисный механизм. Его также называют механизмом с качающейся кулисой. Вокруг неподвижной оси вращается кривошип, на конце которого имеется палец. На палец свободно насажен ползун, скользящий в продольном прямолинейном пазу, прорезанном в рычаге (кулисе). При вращении кривошипа ползун скользит в пазу кулисы и поворачивает ее вокруг неподвижной оси. При перемещении пальца по окружности кулиса перемещается из крайнего левого положения в крайнее правое, а при дальнейшем перемещении пальца кулиса совершает обратный ход. Так как углы поворота кривошипа, на конце которого находится палец, при этом не равны, то и время, реечно-зубчатая и кулачковая передачи, а следовательно, и скорости движения кулисы будут различны. В итоге резец, связанный с концом кулисы, будет в одном направлении совершать медленный (рабочий) ход и в другом—быстрый (вспомогательный).

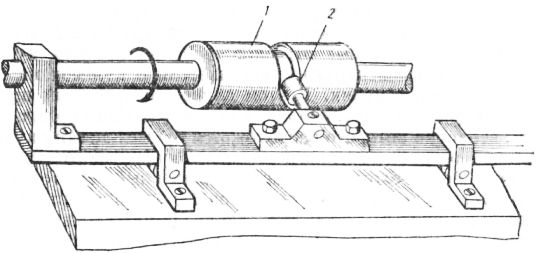

Рис. 3. Кулачковый механизм Кулачковые механизмы позволяют осуществлять любой закон движения ведомого звена при непрерывном равномерном вращении ведущего звена. Простейший дисковый (или плоский) кулачковый Диаграмма для построении плоского кулачка механизм представляет собой кулачок (диск) с толкателем (ползуном), который прижимается к кулачку пружиной. При вращении вала кулачок давит на толкатель и заставляет его совершать возвратно-поступательное движение. Изменяя профиль кулачка, можно изменять закон движения толкателя и связанного с ним рабочего органа машины. Именно эта особенность обеспечивает широкое применение механизма в металлорежущих станках-автоматах, ткацких станках и др. Универсальное приспособление с реечной передачей и роликово-кулачковым устройством, предназначенное для обработки на токарном станке детали фасонного профиля, закрепленной в центре и трехкулачковом патроне, приведено на рис. 261. Приспособление состоит из резцедержателя, стола с червячной рейкой, зубья которой соединены с зубьями червячного колеса (полудиска). Кронштейн червячного колеса установлен на валу. В вилке кронштейна на оси закреплен ролик, поверхность которого соприкасается с поверхностью фасонного профиля кулачка, закрепленного на валу. На рис. 3 показан простейший кулачковый механизм. Кулачок и головка закреплены на оправке. Цилиндрическую оправку с кулачком и головкой устанавливают в шпиндель токарного станка. В резцедержателе закрепляют оправки с резцом. В головке закрепляют деталь и подводят суппорт И и копир с роликом к кулачку. В оправке закрепляют резец и подводят его к детали. Убедившись, что ролик плотно прижимается к копиру, а резец точно установлен в отверстии детали, включают станок. Маховичком перемещают резцедержатель и протачивают внутренний фасонный контур детали. Обычно закон движения толкателя, заданный технологическим процессом, выражается зависимостью между ходом толкателя и углом поворота кулачка (или временем поворота). Эту зависимость, заданную в графической форме, называют диаграммой перемещения толкателя. По такой диаграмме можно построить профиль плоского кулачка. На оси абсцисс отложены углы поворота или пропорциональное им время поворота кулачка, а на оси ординат — соответствующие им расстояния конца толкателя от оси вращения кулачка.

Рис. 4. Пространственный фасонный копир

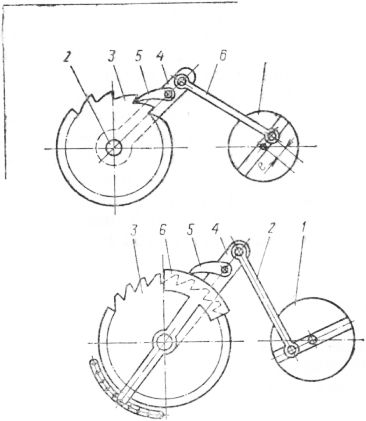

Рис. 5. Схемы храпового механизма ответствующие углам поворота кулачка, отображенным на диаграмме. Пронумеруем лучи (радиусы), проходящие через точки деления, и отложим на них соответствующие расстояния, взятые с диаграммы. Соединив концы полученных отрезков, получим профиль кулачка. Обычно для уменьшения трения толкателя о кулачок на конце толкателя укрепляют ролик. В этом случае построенный профиль соответствует движению оси ролика, а окончательный профиль будет подобным, все точки которого расположатся ближе к центру кулачка. В отличие от рассмотренного плоского кулачкового механизма существует и более сложный — пространственный. В этом случае кулачок имеет форму цилиндра с расположенным на его поверхности замкнутым пазом (канавкой). В паз входит ролик, установленный на оси, закрепленной в ползуне. При вращении кулачка ползун совершает возвратно-поступательное перемещение. Цилиндрические (барабанные) кулачки имеют паз нужной формы. По пазу перемещается палец рычага, передающий движение на исполнительный орган. Материал кулачков—сталь 15Х, 20Х цементированная и закаленная до HRCa 58—62. Плоские, дисковые или цилиндрические кулачки имеют фасонную форму и обеспечивают перемещение ведомого звена по заданному закону для осуществления автоматического цикла перемещений в автоматах и полуавтоматах, распределительных механизмах и т. д. Кулисно-храповые механизмы применяют для сообщения прерывистого движения. Если муфта вращается равномерно, а вал должен поворачиваться периодически на определенный угол, то для получения такого движения применяют зубчатый храповой механизм. Он состоит из храпового колеса, неподвижно насаженного на вал, рычага с собачкой и тяги. При вращении муфты тяга будет перемещаться и поворачивать рычаг, а вместе с ним будет поворачиваться и храповое колесо на определенный угол, так как собачка упрется в скос одного из его зубьев. При обратном движении тяги рычаг будет отклоняться в другом направлении, но это уже не вызовет поворота храпового колеса, так как собачка будет свободно проскальзывать по скосам зубьев. Угол поворота рычага (а следовательно, и храпового колеса) зависит от точки закрепления пальца тяги на муфте. Если эксцентриситет е увеличить, то и путь, проходимый нижней головкой тяги, увеличится, и в результате возрастет угол поворота рычага. Реклама:Читать далее:Карданные передачиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|