|

|

Категория:

Сварка металлов Контактная сварка — основной вид сварки давлением термомеханического класса. Контактная сварка представляет собой процесс образования неразъемных соединений в результате нагрева металла проходящим через контакт электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Благодаря высокой производительности, надежности соединений, высокому уровню механизации и автоматизации, контактная сварка находит широкое применение в промышленности.

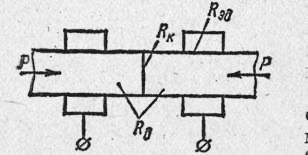

Рис. 1. Принципиальная схема контактной сварки

Сопротивление сварочного контакта RK является наибольшим, так как поверхности стыка заготовок даже после тщательной обработки имеют микронеровности и соприкасаются только в отдельных точках. Благодаря этому действительное сечение FK контакта, через которое проходит ток, резко уменьшается, сопротивление резко увеличивается и в зоне контакта возникают большие плотности тока. Кроме того, на поверхности свариваемого металла имеются пленки окислов и загрязнения с малой электропроводностью р, которые также увеличивают сопротивление RK. Увеличение температуры в зоне контакта, увеличивая р, дополнительно способствует увеличению RK в процессе сварки. В результате высокой плотности тока в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых деталей образуются новые точки соприкосновения и так до тех пор, пока не произойдет полное солиже-ние до межатомных расстояний, т. е. сварка. Основными способами контактной сварки являются стыковая, точечная и шовная. Стыковая контактная сварка — вид контактной сварки, при которой соединение свариваемых Частей происходит по всей площади стыкуемых поверхностей. При стыковой сварке свариваемые заготовки закрепляют в зажимах стыковой машины. Один из зажимов — подвижный, другой — неподвижный. Питание электрическим током производят от сварочного трансформатора, вторичная обмотка которого соедине: на с плитами гибкими шинами, а первичная питается от сети переменного тока через включающее устройство. При помощи механизма осадки подвижная плита перемещается, свариваемые детали сжимаются под усилием Р. Различают стыковую сварку сопротивлением и оплавлением. Сваркой сопротивлением называется стыковая сварка с разогревом стыка до пластического состояния и последующей осадкой. Сваркой оплавлением называется стыковая сварка с разогревом стыка до оплавления и последующей осадкой. Различают сварку непрерывным и прерывистым (импульсным) оплавлением, а также оплавлением с подогревом.

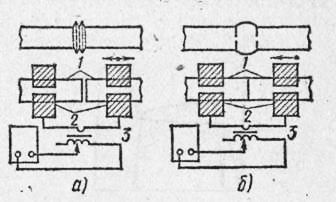

Рис. 2. Контактная стыковая сварка:

а — сопротивлением, б — оплавлением; 1 — детали, 2 — зажимы, 3 — сварочный трансформатор

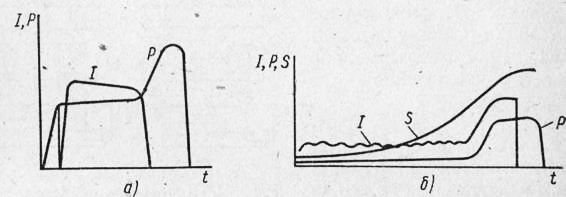

Для правильного формирования сварного соединения и высоких механических свойств соединения необходимо, чтобы процесс протекал в определенной последовательности. Совместное графическое изображение изменения параметров при сварке называется циклограммой сварки. Цикл контактной стыковой сварки представлен на рис. 3. При сварке сопротивлением чисто обработанные поверхности свариваемых деталей приводят в соприкосновение, плотно сжимают, затем включают сварочный ток. Протекание тока через детали приводит к постепенному нагреву металла в стыке до температуры, близкой к температуре плавления. Затем увеличивают усилие (осаживают детали). При этом происходит пластическая деформация металла в стыке и образование соединения в твердом состоянии. При сварке сопротивлением не обеспечивается достаточно полное удаление окисных пленок, трудно добиться равномерного нагрева деталей по всему сечению, поэтому сварка сопротивлением используется ограниченно для изделий относительно небольшого сечения (до 200—250 мм3).

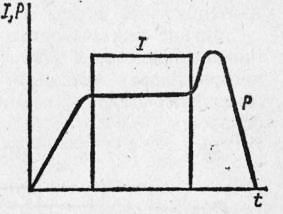

Рис. 3. Циклограммы контактной сварки:

а — сопротивлением, б — оплавлением, 1 — сварочный ток, Р — усилие сжатия, S — перемещение подвижной плиты, t — время

При сварке непрерывным оплавлением детали сближают при включенном сварочном токе и очень малом усилии. Детали соприкасаются вначале по отдельным небольшим площадкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей в результате непрерывного образования и разрушения контактов—перемычек между их торцами. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными пленками выдавливается из стыка. Соединение образуется в твердом состоянии. При прерывистом оплавлении зажатые заготовки сближают под током с медленно нарастающей скоростью при возвратно-поступательном движении. Импульсное оплавление локализует нагрев и расширяет высокотемпературную зону, предупреждая этим быструю кристаллизацию расплава. После оплавления всего сечения выключают ток и осаживают заготовки. Импульсное оплавление уменьшает требуемую для оплавления мощность в 10—15 раз и припуск на оплавление в 4—5 раз. Сварка оплавлением находит применение при создании разнообразных конструкций как малых, так и больших сечений (до 100 000 мм2). Наиболее типичными изделиями, свариваемыми стыковой сваркой, являются элементы трубчатых конструкций, колеса, кольца, рельсы, железобетонная арматура и др. Для защиты металла от взаимодействия с газами при стыковой сварке химически активных металлов используют защитные среды (инертные газы). Серьезной проблемой стыковой сварки является необходимость удаления грата — металла, выдавленного осадкой. Грат зачищают вручную или механическими устройствами-гратоснимателями сразу после сварки, после охлаждения соединения или после термообработки. Точечная сварка — вид контактной сварки, при которой детали соединяют ‘по отдельным участкам касания. По количеству одновременно свариваемых точек точечная сварка может быть одно-, двух- и многоточечной.

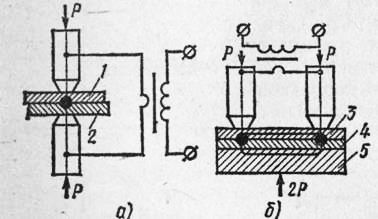

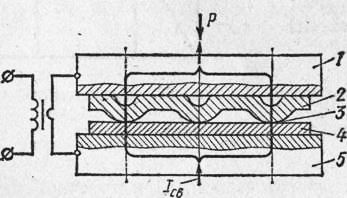

Рис. 4. Схема контактной точечной сварки:

а — двусторонней, б — односторонней

Рис. 5. Циклограмма точечной сварки:

1 — сварочный ток, Р — усилие сжатия, t — время

При точечной сварке детали собирают-внахлестку, зажимают между электродами, связанными со сварочным трансформатором, при включении которого детали нагреваются кратковременным (0,01—0,5 с) импульсом тока до появления расплавленной зоны в месте контакта деталей или ядра точки. Усилие после выключения тока сохраняется некоторое время для того, чтобы кристаллизация расплавленного металла точки проходила под давлением, что предотвращает усадочные дефекты трещины и рыхлоты. Точечная сварка в зависимости от расположения электродов по отношению к свариваемым деталям может быть двусторонней и односторонней. Параметрами режима точечной сварки являются: усилие сжатия, плотность тока и время протекания тока. Одна из циклограмм точечной сварки показана на рис. 6. Весь цикл сварки состоит из следующих стадий: Точечную сварку проводят на мягких и жестких режимах. Мягкий режим характеризуется относительно малой плотностью тока (70—160 А/мм2), большой длительностью цикла (0,5—3 с) при сравнительно малом давлении (15—40 МПа). Жесткий режим характеризуется большими плотностями тока (160—360 А/мм2), большими давлениями (до 150 МПа) и малой длительностью цикла сварки (0,2—1,5 с). Мягкие режимы применяют преимущественно при сварке углеродистых и низколегированных сталей, жесткие—коррозионно-стойких сталей, алюминиевых и медных сплавов.

Рис. 7. Схема рельефной сварки

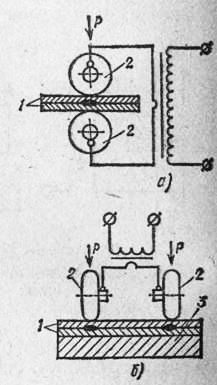

Разновидностью точечной сварки является рельефная сварка (рис. 68), когда первоначальный контакт деталей происходит по заранее подготовленным выступам (рельефам). При рельефной сварке заготовки зажимают между плоскими электродами. В начальный период сварки наличие рельефа дает возможность обеспечить концентрированный нагрев в месте контакта при большим плотностях тока. В дальнейшем рельефы постепенно деформируются и на определенной стадии происходит плавление и образование ядра точки. Шовная сварка — вид контактной сварки, при которой происходит образование непрерывного соединения (шва) последнвательным перекрытием точек друг друга. При этом образуется прочное и плотное соединение. При шовной сварке электроды выполняют в виде вращающихся дисковых электродов — роликов, с помощью которых происходит передача усилия деталям, подвод тока и перемещение деталей. Как и при точечной сварке, детали обычно собирают внахлестку и нагревают током без применения специальных средств защиты нагреваемого металла от взаимодействия с атмосферой. Шовную сварку, так же, как и точечную, можно выполнять при одностороннем и двустороннем положении электродов (роликов).

Рис. 8. Схема шовной сварки:

а — двусторонняя, 6 — односторонняя; 1 — заготовки, 2 — электроды, 3 — медная подкладка

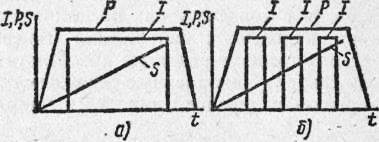

На практике применяют следующие способы шовной сварки: непрерывную, прерывистую с непрерывным вращением роликов, прерывистую с периодическим вращением роликов. Непрерывную шовную сварку выполняют сплошным швом при постоянном давлении роликов на свариваемые детали и постоянно включенном сварочном токе в течение всего процесса сварки. Недостатками способа являются повышенные требования к подготовке поверхности, однородности, толщины и химического состава металла свариваемых деталей. Прерывистую сварку с непрерывным вращением роликов также выполняют при постоянном давлении сжатия, а сварочный ток пода—ют периодически, при этом шов формируется в виде сварных точек, перекрывающих друг друга. Шов получается более высокого качества. При прерывистой сварке с периодическим вращением роликов сварочная цепь замыкается в момент остановки роликов (шаговая сварка). Такой способ обеспечивает наиболее качественный шов, так как формирование сварной точки происходит под сжимающим давлением. Однако машины для такого способа сварки отличаются большей сложностью и меньшей производительностью. Шовную сварку применяют в массовом производстве при изготовлении емкостных изделий с толщиной стенки 0,3—3 мм, где требуются герметичные швы.

Рис.9. Циклограммы шовной сварки

Существуют четыре вида запасенной для сварки энергии: электростатическая или конденсаторная, электромагнитная, инерционная и аккумуляторная. Энергия сбответственно накапливается в батарее конденсаторов, магнитном поле специального сварочного трансформатора, вращающихся частях генератора или аккумуляторной батарее. Наибольшее применение получила конденсаторная сварка. Энергия в конденсаторах, накапливается при их зарядке от источника постоянного напряжения (генератора или выпрямителя), а затем в процессе разрядки преобразуется в теплоту, используемую для сварки. Существуют два вида конденсаторной сварки: бестрансформаторная, когда конденсаторы разряжаются непосредственно на свариваемые детали, и трансформаторная, когда конденсатор разряжается на первичную обмотку сварочного трансформатора, во вторичной цепи которого находятся предварительно сжатые свариваемые заготовки. Бестрансформаторная конденсаторная сварка предназначена в основном для сварки встык, трансформаторная — для точечной и шовной, но может быть использована и для стыковой. Преимуществами конденсаторной сварки являются: точная дозировка количества энергии, не зависящая от внешних условий, в частности, от напряжения в сети, малое время протекания тока (0,001—0,0001 с) при высокой плотности тока, обеспечивающее малую.зону термического влияния; возможность сварки материалов очень малых толщин (до нескольких микрон); невысокая потребляемая мощность (0,2—2 кВ-А). Конденсаторную сварку применяют главным образом в приборостроении. — Электрическая контактная сварка (точечная, шовная или стыковая) — один из наиболее прогрессивных методов соединения металлов и сплавов. Преимуществами этого вида сварки являются: высокая производи, тельность процесса, минимальные деформации свариваемых изделий, относительно меньшая трудоемкость отсутствие потребности в каких-либо сварочных материалах (присадках, флюсах, защитных газах), высокая прочность сварных изделий при хорошем внешнем виде и незначительная себестоимость производства. Контактно-электрическую сварку, особенно точечную, рационально применять в краностроении как с технической, так и с экономической точек зрения. При изготовлении кранов грузоподъемностью до 20 т возможно, например, применение контактной точечной сварки для приварки отбортованных диафрагм к вертикальным листам балок, где суммарные толщины двух листов не превышают 10—12 мм. Выполнение приварки диафрагм точечной контактной сваркой можно осуществлять, перемещая сварочную машину вдоль изделия краном или по рельсам. В настоящее время нет специализированных машин для точечной сварки с большим полезным вылетом электродов (до 1800 мм), но создание их на базе существующих возможно. Однако для кранов средних пролетов с высотой балок до 1000 мм целесообразно внедрение этого способа сварки и на существующих контактно-сварочных машинах. С внедрением конструкций из алюминиевых сплавов контактная сварка несомненно найдет более широкое применение при сварке целого ряда узлов крановых конструкций. Начиная со сварки площадок, ограждений, лестниц, кожухов и кабин, этот метод может быть в ближайшее время распространен на несущие конструкции из гофрированных и гнутых профилей после экспериментальной проверки на опытных конструкциях технологии и прочности натурных узлов. При проектировании рекомендуется применять прессованные профили, имеющие открытые сечения с достаточной шириной полки, а также профили, штампованные из листа. Ширина изделия (панели и т. п.) должна быть равна или меньше двойного полезного вылета электродов сварочной машины. Длина изделия практически может быть любой и ограничивается лишь размерами вспомогательного оборудования (рольгангов, манипуляторов). Диаметр ядра сварной точки в плоскости соединения деталей определяет в основном прочность сварного соединения. Размер нахлестки в соединении устанавливается в зависимости от толщины элементов конструкции. Недостаточные размеры нахлестки затрудняют выполнение сварки и ослабляют соединение в связи с выплесками при сварке и расплющиванием кромок соединения. Реклама:Читать далее:Оборудование для контактной сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|