|

|

Категория:

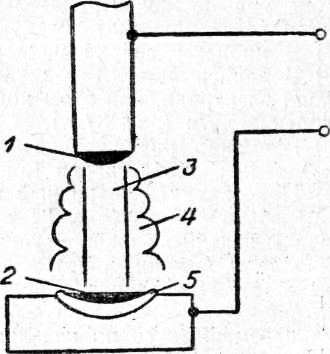

Сварка металлов Электрическая дуга представляет собой мощный электрический длительный разряд в газовой среде между двумя электродами. Электрический разряд в газах есть прохождение электрического тока в ионизированной газовой среде. При нормальных условиях все газы не проводят электрический ток, т. к. в них нет свободных электрических зарядов. При этих условиях все газы являются хорошими диэлектриками (изоляторами). Газы способны проводить электрический ток в том случае, если в них появляются свободные электрически заряженные частицы. Явление ионизации газов. Процесс образования в газе свободных электрически заряженных частиц называется ионизацией. Свободными заряженными частицами в газах могут быть электроны, ионы (положительные и отрицательные). Если к ионизированному газовому промежутку приложить электрическое напряжение, то начнется электрический газовый разряд (прохождение электрического тока). При прохождении электрического тока через ионизированный газ положительные ионы движутся к отрицательному полюсу электрической цепи (катоду), электроны и отрицательные ионы— к положительному полюсу (аноду),’ Ионизация газа может происходить при воздействии на газ высокой температуры, мощного электрического поля, мощного светового излучения, при столкновении свободных электронов с нейтральными атомами. В зоне сварочной дуги ионизация газа происходит в основном за счет высокой температуры (термическая ионизация). Высокая температура газа поддерживается притоком энергии из питающей электрической цепи. Явление электронной эмиссии. Для начала процесса ионизации необходим приток в газовый промежуток свободных электронов от внешнего источника. В этом случае особенно важна роль отрицательного электрода электрической цепи — катода, который служит мощным источником свободных электронов. Процесс выхода свободных электронов с поверхности металла носит название электронной эмиссии. Электронная эмиссия возникает при воздействии высокой температуры, мощного электрического поля, мощного светового излучения, за счет энергии, выделяемой при ударах положительных ионов о поверхность раскаленного катода. Основными факторами, которые обеспечивают в дуговом промежутке мощный поток электронов, способствующий устойчивому горению сварочной дуги, являются термоэлектронная эмиссия и эмиссия электронов от ударов положительных ионов о поверхность катода. Процесс возникновения сварочной дуги. Ионизация дугового промежутка в начальный момент возникает в результате термоэлектронной эмиссии с поверхности катода. Существенное влияние на стабильное горение сварочной дуги оказывает термическая ионизация дугового промежутка. Чтобы создать условия термоэлектронной эмиссии, необходимо раскалить поверхность катода. С этой целью производят короткое замыкание электрической (сварочной) цепи: электродом касаются основного металла (изделия). При отрыве электрода дуговой промежуток заполняется свободными электронами, вышедшими с поверхности раскаленного катода. Одновременно происходит термическая ионизация дугового промежутка — он заполняется ионизированными частицами газов, паров металла и электродного покрытия. С ростом числа свободных заряженных частиц в дуговом промежутке растет его электрическая проводимость. В результате сила тока через дуговой промежуток увеличивается, а напряжение дуги уменьшается. Рост тока и уменьшение напряжения дуги происходят до определенного предела, затем наступает устойчивое состояние дугового разряда — горение дуги. В установившемся режиме горения дуга при сварке плавящимся штучным (покрытым) электродом горит устойчиво при напряжении 18—25 В. Этого напряжения достаточно для поддержания дугового разряда, когда дуговой промежуток хорошо ионизирован и имеет малое электрическое сопротивление. Но для возбуждения сварочной дуги такого напряжения недостаточно, так как в начальный момент образования дуги (мгновенное состояние после отрыва электрода от изделия после короткого замыкания) дуговой промежуток ионизирован очень слабо и имеет большое электрическое сопротивление. В момент возбуждения сварочной дуги необходимо более высокое напряжение — не менее 60 В. В прошлом при низких технологических характеристиках электродов и источников питания для повышения стабильности гооения при сварке переменным током использовалось вспомогательное устройство — осциллятор. Он обеспечивал на дуговом промежутке вспомогательное высокое напряжение (до нескольких киловольт) при высокой частоте. Высокая частота необходима для безопасности людей. При использовании осциллятора возникновение дуги в начальный момент происходит без касания электродом изделия (без короткого замыкания). Дуга возбуждается при приближении электрода к изделию (основному металлу) на расстояние 2— 3 мм. В этом случае начальная ионизация дугового промежутка происходит за счет мощного электрического поля, создаваемого высоким напряжением. Современные электроды и источники питания имеют высокие технологические характеристики, обеспечивающие стабильное горение дуги при сварке переменным током. Поэтому отпала необходимость в дополнительных вспомогательных устройствах, усложняющих сварочный процесс. Понятие устойчивости горения дуги. Сварочная дуга, горящая равномерно, без произвольных обрывов, с незначительными произвольными изменениями величины тока в ней, называется устойчивой. Сварочная дуга называется неустойчивой, если она горит неравномерно, часто обрывается и гаснет, если произвольные изменения величины тока в ней значительны. Строение сварочной дуги. Электрическая сварочная дуга постоянного тока имеет три основные четко выраженные зоны: катодную область, анодную область и столб дуги. В процессе горения дуги на катоде и аноде наблюдаются активные пятна, представляющие собой наиболее нагретые участки электрода и основного металла. Через активные пятна проходит весь ток дуги. При среднем значении сварочного тока (200—300 А) диаметр анодного пятна в 1,5—2 раза больше диаметра катодного пятна. Столб дуги расположен между катодной и анодной областями. Столб дуги представляет собой ярко светящийся, нагретый до высокой температуры сложный газ, состоящий из смеси электродов, положительных и отрицательных ионов, нейтральных атомов. Такое состояние вещества называется плазмой. Плазма в целом электрически нейтральна, так как количество положительных и отрицательных частиц в ней одинаково. Явление магнитного дутья. Отклоняющее действие магнитных полей на сварочную дугу носит название магнитного дутья. Сварочную дугу можно рассматривать как гибкий газовый проводник электрического тока. При взаимодействии магнитного поля столба Дуги с магнитными полями, возникающими при прохождении сварочного тока по изделию, или с ферромагнитными массами может произойти отклонение сварочной дуги от своей оси и в результате нарушится сварочный процесс.

Рис. 1. Строение сварочной дуги:

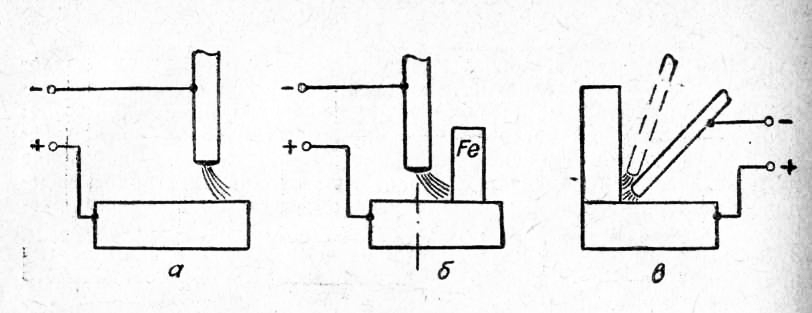

Pис. 2. Явление магнитного дутья: Магнитное дутье резко повышает разбрызгивание электродного металла, ухудшает качество сварных швов и снижает производительность сварочного процесса. Явление магнитного дутья может существенно затруднить сварку постоянным током, при сварке переменным током оно проявляется значительно слабее. Силовое действие магнитного поля пропорционально квадрату силы тока, поэтому магнитное дутье особенно заметно себя проявляет при сварке на больших токах (свыше 250 А). На величину магнитного дутья оказывают влияние следующие факторы: место присоединения сварочного провода к основному металлу (изделию), присутствие вблизи места сварки значительных ферромагнитных масс, тип сварного соединения. Присоединение сварочного провода к изделию в отдалении от дуги приводит к отклонению ее в сторону, противоположную токо-подводу. Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы, имеющие, высокую магнитную проницаемость, значительно большую, чем воздух. Близко расположенные к дуге ферромагнитные массы вызывают направленный магнитный поток, который отклоняет дугу в сторону массы. Это явление наблюдается при сварке стыковых швов вблизи массивных элементов крепления, при сварке угловых швов, при сварке листов различной толщины, при сварке стыковых швов с разделкой кромок при большой толщине металла. Для уменьшения отрицательного влияния магнитного дутья рекомендуется принимать следующие меры:

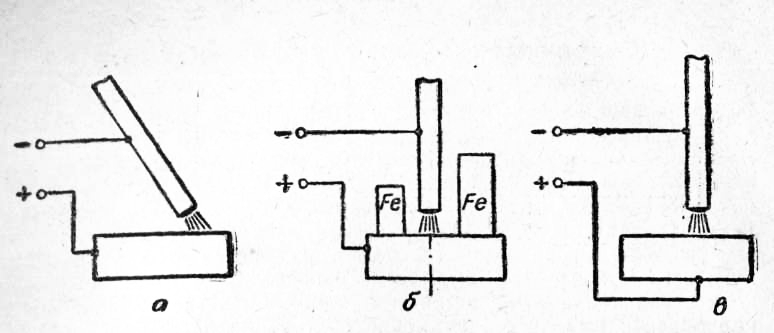

Рис. 3. Уменьшение отрицательного влияния магнитного дутья Магнитное дутье проявляется значительно слабее при применении электродов с толстым покрытием. Если все перечисленные способы борьбы с магнитным дутьем не дают эффекта, то необходимо перейти на сварку переменным током. Особенности горения дуги переменного тока. Устойчивость горения сварочной дуги, питаемой переменным током, ниже, чем питаемой постоянным током. Это объясняется тем, что при переходе тока через нуль и изменении полярности напряжения в начале и конце каждого полупериода дуговой разряд угасает. Дуга горит примерно 70% времени в течение каждого полупериода переменного тока. При промышленной частоте переменного тока 50 герц перерывы в горении дуги повторяются 100 раз в секунду. В эти моменты резко уменьшается температура дугового промежутка и степень его ионизации. При этом электропроводимость дугового промежутка падает, и дуговой разряд может не возникнуть вновь в начале следующего полупериода, т. е. дуга может погаснуть. Длительность перерывов в горении дуги зависит от величины напряжения холостого хода источника питания переменного тока (трансформатора), состава электродного покрытия, температуры плавления электродного металла. Для повышения устойчивости горения дуги переменного тока можно применять источники питания сварочной дуги с повышенным напряжением холостого хода (в сравнении с источниками питания постоянного тока), можно включать в сварочную цепь индуктивное сопротивление для сдвига нулевого значения тока относительно нулевого значения напряжения. Если в зоне дуги присутствуют легкоионизируемые элементы, то зажигание дуги в начале каждого полупериода облегчается, т. е. повышается устойчивость горения дуги переменного тока. С этой целью в состав электродных покрытий вводят элементы с низким потенциалом ионизации: калий, натрий, кальций. Эти элементы содержатся в таких компонентах электродных покрытий, как мел, мрамор, поташ, полевой шпат, жидкое стекло. Производство штучных (покрытых) электродов все время совершенствуется. Разработаны составы электродных покрытий, которые обеспечивают достаточно устойчивое горение дуги при сварке переменным током. Сварка переменным током нашла широкое применение на производстве. Она имеет следующие достоинства: Реклама:Читать далее:Сварочные свойства электрической дугиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|