|

|

Категория:

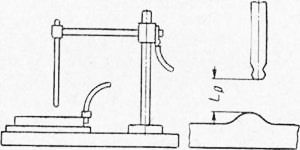

Сварка металлов Это наиболее старый и примитивный тип электродов, до сих пор довольно широко употребляемый. Покрытие наносят на электродный стержень тонким слоем, толщиной в десятые доли миллиметра; вес покрытия обычно не превышает 1—5% веса электрода, значительные колебания в количестве покрытия не имеют особого значения, поэтому покрытие моншо наносить простейшими способами, например обмакиванием стержня в обмазочную пасту. Название «стабилизирующие» указывает на основное назначение покрытия: стабилизировать, т. е. делать более устойчивым горение дуги и облегчить ее зажигание; иногда эти покрытия называют ионизирующими, так как они усиливают ионизацию дугового промежутка. При горении дуги вместе с электродным стержнем плавится и испаряется также и покрытие, нанесенное на поверхность электрода- Пары материала покрытия, попадая в столб дуги и подвергаясь действию высокой температуры, прежде всего диссоциируют (сложные химические соединения распадаются на более простые, вплоть до образования свободных атомов). Если в покрытии имеются вещества с низким потенциалом ионизации, например щелочные и щелочноземельные металлы, то пары их легко ионизируют и повышают электропроводность дугового промежутка, облегчая горение дуги. Теория и опыт показывают, что достаточно примешать к газу с высоким потенциалом ионизации небольшое количество паров с низким потенциалом ионизации, чтобы понизить средний эффективный потенциал ионизации газовой смеси и резко увеличить степень ее ионизации и электропроводность. При сварке стальными электродами в дуговом промежутке имеются в большом количестве пары железа с потенциалом ионизации 7,8 в. Поэтому усиливать ионизацию дугового промежутка могут лишь элементы с потенциалом ионизации менее 7,8 в, — это щелочные и щелочноземельные металлы: калий, натрий, кальций, барий, стронций. Особенно эффективными являются соединения калия, который имеет наименьший потенциал ионизации 4,3 е. Небезразлично в виде какого соединения введен тот или другой легко ионизирующийся элемент. Например, по опытам автора книги, из соединений калия, наиболее сильное ионизирующее действие оказывают следующие соединения: ферроцианид калия K3Fe(CN)e (красная кровяная соль) и монохромат калия К2Сг04 (мелкий светло-желтый порошок, применяемый в красочной промышленности). Хорошими ионизирующими свойствами обладают карбонат калия К2С03 (поташ), карбонат кальция СаС03 и т. д., а также мел, мрамор, известняк, полевой шпат (ортоклаз), некоторые глины, древесная зола и подобные вещества, содержащие Щелочные и щелочноземельные металлы. Вероятно, подобные вещества усиливают также термоэлектронную эмиссию на катоде. Автором настоящей книги предложен объективный метод оценки устойчивости дуги и сравнения различных покрытий и электродов в этом отношении (рис. 1). Электрод закрепляют вертикально в штативе над стальной пластиной с металлически чистой поверхностью. Пластина и электрод присоединены к нормальному сварочному трансформатору. Зажигается дуга посредством замыкания Дугового промежутка прикосновением конца угольного стержня. Дуге дают догореть до естественного обрыва, после чего замеряют промежуток между концом электрода и поверхностью пластины. Чем больше длина обрыва дуги, тем выше ее устойчивость. Подобные опыты показали несомненную связь между потенциалом ионизации составных частей покрытия и устойчивостью дуги. Например, соединения калия (потенциал ионизации 4,3 в) всегда дают более высокую устойчивость дуги, чем аналогичные соединения натрия (потенциал ионизации 5,1 в).

Рис. 1. Определение устойчивости Дуги

К гасителям дуги относится вода; это одна из причин, почему отсыревшие электроды не рекомендуются для сварки, не говоря уже о снижении качества соединения; для обмазок также не рекомендуются вещества, содержащие кристаллизационную воду или сильно гигроскопические. Гасят дугу галоиды, в особенности хлор и фтор и их соединения, борная и фосфорная кислоты и их соединения. Простейшей тонкой обмазкой является широко известная меловая обмазка, состоящая из тонкого порошка мела, сцементированного жидким стеклом. Тонкий порошок мела взбалтывают в водном растворе жидкого стекла до получения пасты необходимой консистенции. Электродные стержни погружают в пасту, при медленном вытаскивании из нее они покрываются равномерным тонким слоем; затем электроды устанавливают или подвешивают в вертикальном положении для подсушки. В настоящее время меловая обмазка считается устаревшей, и применение ее расценивается как признак низкого уровня сварочной техники. Жидкое стекло представляет собой силикат, т. е. соль кремниевой кислоты щелочных металлов, и является наиболее распространенным связующим веществом для всех типов электродных обмазок, применяемых в настоящее время. Наиболее распространено натровое жидкое стекло, т. е. силикат натрия Na20(Si02)m. Качество жидкого стекла определяется в первую очередь его модулем, который равен молекулярному отношению содержащейся в нем двуокиси кремния и щелочи: От модуля жидкого стекла зависит клеящая способность стекла, возрастающая с увеличением модуля. Для электродных обмазок применяется жидкое натровое стекло с модулем 2,2—3. Помимо меловой обмазки, имеются и другие, тонкие обмазки, которые сохранили свое значение до настоящего времени, например для сварки неответственных изделий из стали малых толщин, 0,5—2 мм. Тонкие обмазки не устраняют ухудшений химического состава металла, вызванных процессом сварки, и недостаточно защищают расплавленный металл от воздействия окружающего атмосферного воздуха. Поэтому качество наплавленного металла получается невысоким и часто не отвечает требованиям, предъявляемым к сварным соединениям ответственных изделий. Например, меловая обмазка при электродных стержнях из проволоки Св-08 дает следующие средние показатели механических свойств металла шва и сварного соединения (основной металл — низкоуглеродистая сталь Ст. 2 или Ст. 3): предел прочности при растяжении 0 =35-2-40 кГ/мм2; относительное удлинение б = 3 Эти показатели намного ниже показателей основного металла, в особенности уменьшена способность металла к пластическим деформациям, что совершенно недопустимо для ответственных сварных изделий, как например паровых котлов, частей машин, работающих при больших переменных и динамических нагрузках, и т. п. Резкое снижение механических свойств происходит вследствие значительных неблагоприятных изменений в составе наплавленного металла, вызываемых процессом сварки. Для сравнения приведем химический состав стержня электрода с меловой обмазкой и металла, наплавленного этим электродом в процентах (табл. 3). Изменение химического состава сводится к следующему: сильно выгорает углерод, более чем наполовину выгорает и испаряется марганец, почти начисто выгорает кремний, и лишь вредные примеси — сера и фосфор — остаются в том же количестве, что и до сварки. Кроме того, в наплавленном металле в большом количестве появляются новые составляющие — кислород и азот, попавшие из атмосферного воздуха. Количество этих примесей значительно превышает нормы, допускаемые для основного металла. Содержание кислорода возрастает в 5—10 раз, а содержание азота в 50 раз и более. Высокое содержание азота в наплавленном металле придает металлу хрупкость. Электроды с тонкой обмазкой для дуговой сварки наиболее ответственных изделий не допускаются. Электроды без покрытия называются голыми. В последнее время ведутся работы по созданию голых электродов, дающих примерно те же результаты, что и электроды с тонким стабилизирующим покрытием. Для этой цели изготовляют специальную легированную проволоку, в которую вводят элементы, повышающие ионизацию дугового промежутка и, что особенно важно, связывающие азот в металле и сохраняющие удовлетворительную пластичность наплавленного металла. Для автоматической дуговой сварки, где неприемлемо покрытие на поверхности проволоки, разработаны специальные типы сварочной проволоки, где компоненты обмазки тем или иным способом введены внутрь проволоки; стержни, нарубленные из такой автоматной проволоки, можно применять как электроды для ручной дуговой сварки без нанесения наружного покрытия. Реклама:Читать далее:Электроды с толстым или качественным покрытиемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|