|

|

Категория:

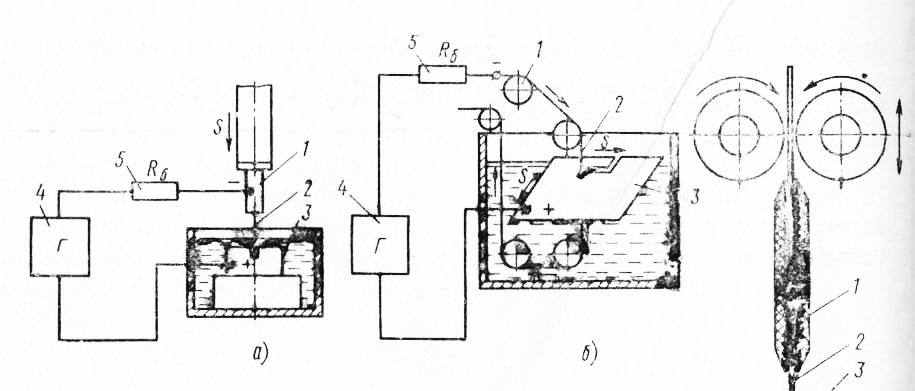

Технология миниатюрных изделий Электроэрозионная обработка основана на использовании энергии искровых, искродуговых и импульсных электрических разрядов определенной длительности, следующих друг за другом с различной скважностью и возникающих между обрабатываемым изделием и электродом-инструментом. При этом имеет место разрушение—эрозия: размягчение, оплавление и выгорание материала изделия за счет возникновения высокой температуры и выделения значительного количества тепла в малом объеме. Электроэрозионная обработка основана на использовании электрического тока для технологических целей и применяется для обработки изделий из токопроводящих материалов. Виды обработки. Получили распространение два основных вида электроэрозионной обработки —электроискровой и электроимпульсной. При этом применяют соответственно электроискровые и электроимпульсные станки. Электроискровая обработка основана на использовании импульсных искровых разрядов относительно малой длительности и энергии. Источником питания является зависимый релаксационный (конденсаторный) генератор импульсов или высокочастотный тиратронный генератор. Электроимпульсная обработка основана на использовании импульсных дуговых разрядов относительно большой длительности. Источником питания является машинный или магнитона-сыщенный генератор, высокочастотный электронно-полупровод-никовый’или индукторный генератор. На рис. 1, а приведена схема электроискрового прошивания отверстия, состоящая из генератора искродуговых разрядов, балластного сопротивления, обрабатываемого изделия и электрода-инструмента, укрепленного в шпинделе станка. Процесс обработки происходит в жидком диэлектрике, в качестве которого используются минеральные масла, осветленный керосин, дистиллированная или деионизированная вода.

Рис. 1. Схемы электроэрозионной обработки

В процессе обработки эрозии подвергается как изделие, так и электрод-инструмент. Для обеспечения минимального разрушения электрода-инструмента и наибольшей эрозии изделия полярность при электроискровой обработке должна быть прямой, т. е. изделие подключают к положительному полюсу источника, а инструмент — к отрицательному полюсу. Электроэрозионный метод наибольшее распространение получил для прошивания отверстий различной формы и конфигурации, прорезания узких пазов, щелей, прорезей, канавок, а также для разрезания (рис. 1, б). При этом инструментом является тонкая проволока, непрерывно движущаяся с помощью сматывающе-наматывающего механизма. Изделие, погруженное в диэлектрическую жидкость, укреплено и перемещается относительно проволоки. При соответствующем выборе подач в изделии прорезается контур требуемой конфигурации, по размерам, близким к сечению проволоки. Источником питания процесса является генератор. В отличие от механического сверления при электроэрозионном методе в качестве инструмента используют вольфрамовую, латунную, медную, молибденовую и другую проволоку. Она может иметь значительно меньшую твердость, чем материал изделия. Причем латунную или медную проволоку используют для прошивания отверстий в деталях из стали и ее сплавов, вольфрамовую — при прошивании отверстий в деталях из тугоплавких материалов. Для получения микропор (диаметром 0,015 мм) в металлах и полупроводниках в качестве электродов используют нитевидные монокристаллы железа, меди, олова. В связи с затрудненными условиями эвакуации продуктов эрозии из зоны обработки рекомендуемая максимальная глубина отверстий находится в пределах десяти прошиваемых диаметров. Ввиду того, что диаметр прошиваемых отверстий мал и поперечные размеры проволоки также малы, прочность и жесткость электродов весьма незначительная. Для обеспечения необходимой жесткости и точности ориентации электрод-инструмент подают к обрабатываемой детали через направляющую втулку из изоляционного материала. На современных электроискровых станках для прошивания отверстий малого диаметра применяют схему с вибрирующим электродом-инструментом, так как без применения вибраций процесс эрозии протекает нестабильно и наблюдаются частые короткие замыкания между электродом-инструментом и обрабатываемым изделием. Вибрация же способствует поступлению жидкой среды в межэлектродное пространство и удалению из него диспергированного материала. Обработка отверстий требует соблюдения постоянства межэлектродного зазора. Чрезмерное увеличение зазора может привести к снижению частоты импульсов и их разрушающей мощности, а уменьшение — к опасности возникновения дуги. Съем материала в единицу времени зависит от электрических параметров генератора импульсов, материала изделия и электрода, состава диэлектрической жидкости, частоты импульсов и других факторов. Максимальная производительность электроискровой обработки деталей из стали составляет 500—600 мм3/мин, а при электроимпульсном — 1.0—1,2 тыс. мм3/мин. При обработке электроискровым способом можно получить у стальных изделий шероховатость поверхности, Rz 20 мкм — Ra 2,5 мкм, а в некоторых случаях при режимах с низкой производительностью Ra ^ 0,63 мкм. При обработке стальных изделий электроимпульсным методом достижимая шероховатость R2 40—20 мкм. Относительный износ инструмента у электроискровых станков при обработке стали составляет 25—100%, а у электроимпульсных —0,5—10%. Для обработки миниатюрных изделий и поверхностей малых размеров преимущественно применяют электроискровой метод. Реклама:Читать далее:Обработка миниатюрных изделий профилированным электродомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|