|

|

Категория:

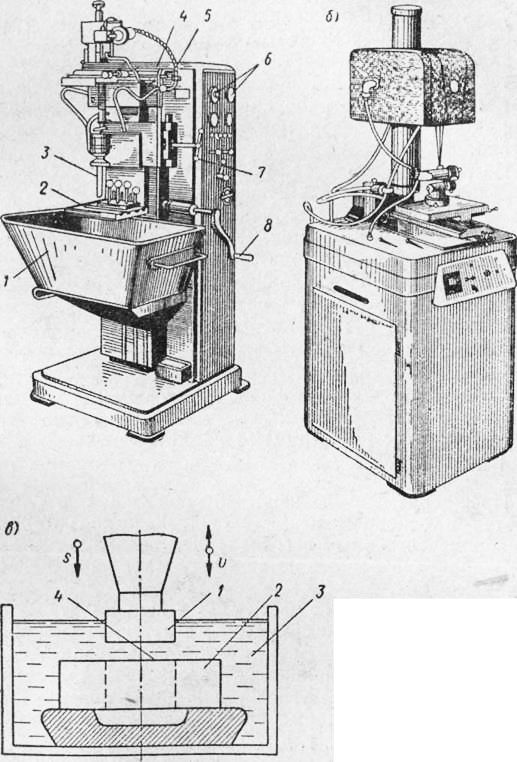

Сверление металла Электроискровой метод обработки отверстий. Электрические, химико-механические и ультразвуковые методы обработки материалов получили за последние годы широкое распространение в промышленности. Электроискровой метод обработки металлов применяется для изготовления отверстий различной формы с прямыми и криволинейными осями, для разрезания металла на части, извлечения сломанных метчиков, сверл, шпилек и др., для заточки твердосплавных инструментов, а также для обработки штампов, пресс-форм и других деталей, изготовляемых из твердых металлов и закаленных сталей. Сущность электроискрового метода рассмотрена выше. Для обработки отверстий электроискровым методом используют специальные станки. Общий вид такого станка изображен на рис. 1, а. Обрабатываемая деталь располагается на столике; с помощью рукояток производят настройку положения электрода-инструмента с таким расчетом, чтобы отверстие получилось в нужном месте. Затем вращением рукоятки бак поднимают вверх, пока деталь не скроется под поверхностью жидкости (керосина). После этого включается станок, а электрод-инструмент с помощью рукоятки опускается до появления первых разрядов. Дальнейшая обработка производится автоматически. За ходом прошивки можно наблюдать по приборам. Электроискровая прошивка отверстий малых диаметров весьма эффективна. Так, на Ленинградском карбюраторном заводе им. В. В. Куйбышева получение этим методом точного отверстия диаметром 0,15 мм-в распылителе занимает 25 сек., применявшееся же ранее механическое сверление продолжалось 2 мин. Кроме того, получение отверстий столь малых диаметров при помощи сверл представляет исключительные трудности, хотя бы уже потому, что сверлу требуется сообщить скорость вращения с числом оборотов до 60000 в минуту. Ультразвуковой метод обработки отверстий. Ультразвук находит все большее распространение в технике. В частности, с помощью ультразвукового метода обработки оказывается возможным изготовлять отверстия любой формы и глубины в деталях из жаропрочных и нержавеющих сталей, из твердых сплавов, фарфора, стекла и других твердых материалов. Ультразвуковой метод обработки основан на принципе использования упругих колебаний среды со сверхзвуковой частотой. Известно, что звук, слышимый человеком, представляет собой упругие колебания окружающей среды (воздуха) с частотой примерно от 16 до 20 тыс. колебаний (Гц) в секунду. Колебания с частотой свыше 20 тыс. Гц органами человеческого слуха не воспринимаются. Упругие колебания с частотой выше 20 тыс. Гц принято называть ультразвуковыми колебаниями, или ультразвуком. Принципиальная схема установки для ультразвуковой обработки приведена на рис. 1, е. Здесь пуансону (или инструменту) придается форма заданного

Рис. 1. Общий вид станков для электроискровой (а) и ультразвуковой (б) обработки отверстий; схема процесса получения отверстий с помощью ультразвука (в).

сечения отверстия и сообщаются колебательные движения (вибрации) с ультразвуковой частотой. Пуансон подводится к детали так, чтобы между ними был зазор. В пространство между торцом пуансона и поверхностью обрабатываемой детали подаются взвешенные в жидкости абразивные зерна. Под влиянием удара и больших скоростей, получаемых от торца колеблющегося с ультразвуковой частотой пуансона, абразивные зерна выбивают с поверхности мельчайшую стружку. По мере выбивания материала детали пуансон автоматически перемещается вниз и внедряется в тело детали, образуя отверстие. Абразивная жидкость подается в зону обработки под давлением, что обеспечивает вымывание отработанной массы и поступление свежих зерен в зазор между торцом и поверхностью детали. На рис. 1,б показан общий вид станка для ультразвуковой обработки, выпускаемого нашей промышленностью. Станок предназначен для обработки твердых и хрупких материалов: стекла, керамики, полупроводниковых материалов, ферритов и др. Пуансон изготовляется обычно из холоднокатаной инструментальной стали, имеет в торцовом сечении форму обрабатываемого отверстия и не подвергается закалке. В качестве абразивной массы применяют кристаллы карбида бора, карбида кремния и других материалов зернистостью от № 120 до № М5 (величина зерна 125—3,5 мкм). Реклама:Читать далее:Причины повышенного износа и поломок сверлСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|