|

|

Категория:

Технология миниатюрных изделий В последнее время для целей размерной обработки миниатюрных изделий, получения отверстий малых размеров все большее распространение получают электроннолучевые установки. Направленный пучок электронов, попадая на поверхность изделия, разогревает его. При этом поверхностный слой материала на локальном участке размягчается, плавится и частично испаряется. Вследствие остронаправленности электронного луча в соседних зонах существенного повышения температуры не происходит. Так, в зоне обработки температура может достигать 600 °С, а на расстоянии всего 0,001 мм от последней — 280—300 °С. Обработку электронным лучом осуществляют в вакууме. Сфокусировать электронный луч можно на площадку диаметром 0,005—0,1 мм. Электронный луч представляет собой направленный поток электронов, переносящий энергию от излучателя электронов к изделию. Электроны излучаются катодом, затем ускоряются в электрическом поле, приобретая кинетическую энергию, пропорциональную их скорости, формируются электрическими и магнитными полями в узкий пучок и направляются на обрабатываемое изделие. Электроны проникают внутрь материала изделия, взаимодействуя с атомами, молекулами и свободными электронами материала. При взаимодействии электроны одновременно с передачей встречной частице своей кинетической энергии изменяют направление движения. В результате передачи кинетической энергии электроны атомов вещества приобретают энергию, покидают свок> орбиту и переходят на более высокий энергетический уровень или вообще уходят из сферы действия ядра, что вызывает ионизацию-атомов. На пути электронного луча создается плазма, плотность, которой пропорциональна плотности тока в луче, вероятности ионизации атомов и обратно пропорциоональна длине свободного’ пробега электронов. Сам пучок также меняет свои параметры. Диаметр пучка резко увеличивается, плотность тока в нем падает, энергия электронов уменьшается. Чтобы сохранить параметры электронного луча неизменными на пути электронов, в пространстве рабочей камеры создают глубокий вакуум, так чтобы средняя длина свободного пробега электронов между двумя соударениями была больше расстояния от катода до поверхности изделия. Принято считать, что диаметр пучка увеличивается примерно на величину, равную глубине проникновения электронов в вещество. Различают два режима нагрева вещества электронным лучом. Размерная обработка. Размерную обработку материалов электронным лучом осуществляют при плотности тепловой энергии 10®—109 Вт/см2, что позволяет разогреть до кипения и испарения самые тугоплавкие металлы, твердые сплавы, минералокерамику, технические камни. При воздействии остронаправленного электронного луча в изделиях образуются отверстия диаметром 0,01 мм и более, а при перемещении луча или изделия получается узкий рез. Электронный луч проникает в обрабатываемый материал на глубину, в сотни раз большую его диаметра, что позволяет выполнять глубокие полости и отверстия, получение которых иными методами невозможно. Обрабатываемость материалов электронным лучом определяется только их теплофизическими свойствами и не зависит от механических свойств. Малая инерционность электронного луча позволяет вести размерную обработку или сварку в импульсном режиме с большим диапазоном регулирования частоты следования импульсов, их длительности и пауз между ними. При работе в импульсном режиме электронный луч имеет большую удельную мощность в фокальном пятне, чем в непрерывном режиме. Поэтому при прошивании отверстий в металлах или керамики, а также при размерной обработке целесообразно применять импульсный режим. Длительность импульсов составляет от 2 мкс до 0,01 с при частоте повторения от единиц до 5—10 кГц. Электроннолучевую обработку тугоплавких металлов (вольфрама, молибдена) и металлов, обладающих хорошей теплопроводностью (медь, серебро), производят при удельной мощности луча 107—108 Вт/см2 и выше, так как при меньшей плотности время обработки значительно увеличивается. При прошивании неглубоких отверстий их диаметры примерно на 10% больше диаметра электронного луча. При глубинах обработки, достигающих стократной величины диаметров отверстия и более, диаметр луча должен быть в два-четыре раза меньше отверстия. Прошивание столь глубоких отверстий ведут путем изменения фокусного расстояния магнитной линзы по мере углубления отверстия. Обработка диэлектриков. При размерной обработке электронным лучом диэлектриков ввиду их малой теплопроводности возникают высокие температурные перепады, что вызывает значительные остаточные термические напряжения, приводящие к растрескиванию. Для их исключения производят предварительный подогрев с последующим отжигом в вакуумной печи для снятия напряжений. При обработке диэлектриков на их поверхности возникают отрицательные заряды, что приводит к снижению энергии электронов, к увеличению диаметра луча и его расфокусировки. Электроннолучевую обработку применяют для чернового прошивания отверстий диаметром 0,04 мм и более в алмазных волоках. Обработку ведут в импульсном режиме с частотой 30—500 Гц при ускоряющем напряжении 70 кВ и токе 3—6 мА. Для получения круглого отверстия алмазной заготовке сообщают вращение с небольшой скоростью. При этом остро сфокусированный пучок электронов отклоняется от оптической оси, обрабатывая различные зоны волочильного канала.

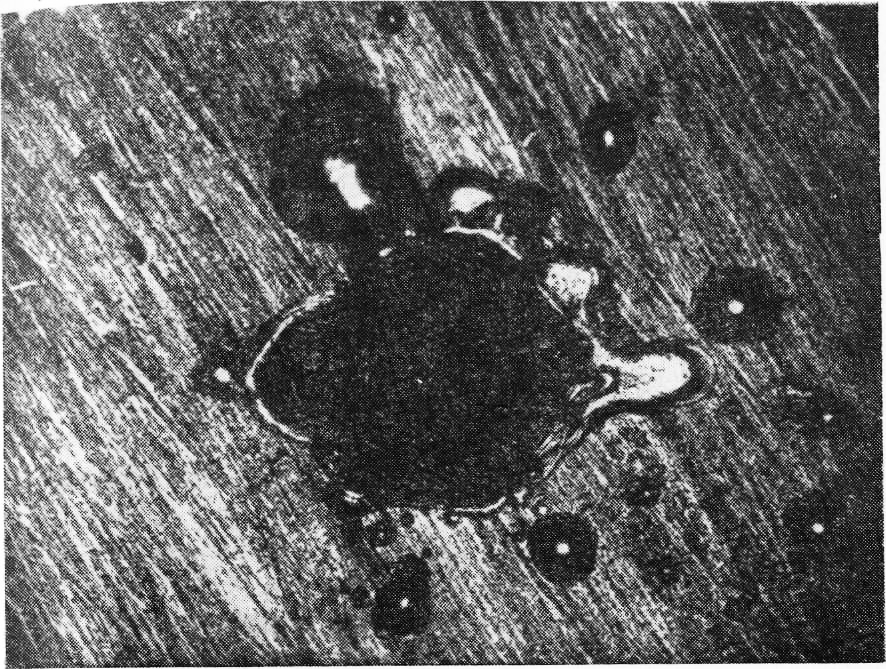

Рис. 1. Форма отверстия, прошитого электронным лучом при 203х увеличении

Для прошивани’я выходной распушки волоки ее переворачивают. Таким образом получают сквозное отверстие с продольным профилем, близким к профилю готовой волоки, и углом рабочего конуса 14—16°. Время прошивания чернового отверстия диаметром 0,1 мм составляет 8 мин, диаметром 0,4 и 1 мм соответственно 11 и 21 мин. В ряде случаев возникает необходимость получения фигурных отверстий в стекле, керамике и других труднообрабатываемых материалах. Для обработки отверстий сложных форм и конфигураций электронный луч перемещают путем отклонения в соответствии с конфигурацией отверстия. Время, необходимое для прошивания таких отверстий, зависит от материала изделия, площади обработки, мощности электронного луча и других факторов. Например, для прорезания пульсирующим лучом в стальной пластинке толщиной 0,5 мм паза шириной 50 мкм, длиной 3 мм необходимо 20-30 с.

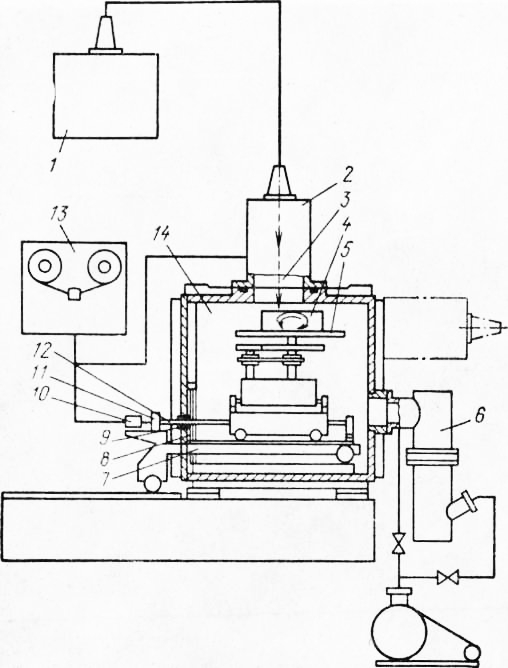

Рис. 2. Электроннолучевая установка с программным управлением

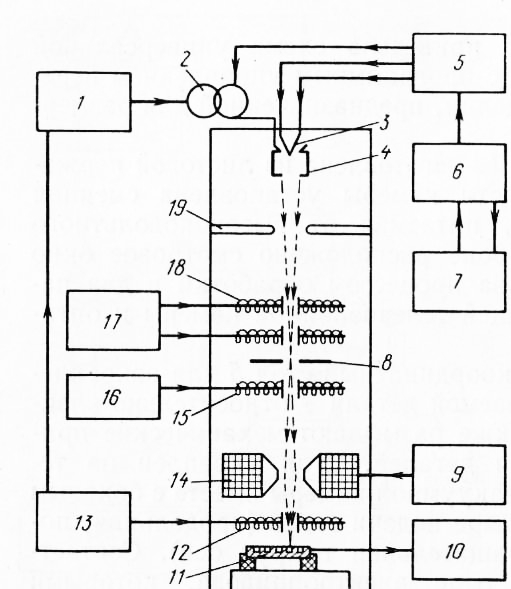

Обработка металлических изделий. Ввиду того что электронный луч электрически заряжен, при обработке металлических изделий имеет место явление отклонения и рассеивания луча, что ухудшает качество обработки. На рис. 1 показан при 200х увеличении вид входного кратера отверстия, прошитого в листе нержавеющей стали толщиной 1,0 мм. Как нетрудно заметить,, имеет место значительный выброс расплавленного металла, застывшего в виде-капель. Форма и очертание отверстий неправильные. Поэтому на электроннолучевых установках наиболее рационально обрабатывать изделия из керамики, стекла и других труднообрабатываемых неметаллических материалов. Необходимо отметить, что прошивка отверстий в листовых материалах электронным лучом сопровождается возникновением” значительных внутренних напряжений, упругих и остаточных деформаций. Причиной этого возникновения являются высокие температурные градиенты в зоне действия электронного луча на материал. Все это ведет к искривлению прошиваемого изделия. На качество поверхности изделия, обработанного электронным лучом, оказывает влияние диаметр пучка, длительность импульсов, мощность пучка и теплофизические свойства материала. Увеличение мощности по сравнению с оптимальной приводит к увеличению неровностей, так как в процессе обработки выбрасываются крупные частицы материала. Основная масса материала удаляется за первые несколько секунд, составляющих 10—20% всего времени обработки. Остальное время затрачивается на придание поверхности требуемо» формы и заданных размеров. У большинства металлов наблюдается, оседание капелек застывшего расплава на стенках отверстия. Прошитые отверстия имеют коническую форму. Величина конуса зависит от расположения фокуса луча относительно поверхности изделия и составляют обычно 1—3°. Для электронно-лучевой размерной обработки применяют установки с анодным напряжением! 80—150 кВ при токе в пучке 0,3—20 мА. Оборудование. На рис. 96 приведена схема универсальной электроннолучевой установки с программным управлением перемещением обрабатываемого изделия, предназначенной для размерной обработки и сварки. Рабочая вакуумная камера изготовлена из листовой нержавеющей стали. В верхней части камеры установлена сменная электронно-лучевая пушка, питаемая от высококовольтного источника. На лицевой стороне расположено смотровое окно для визуального наблюдения за процессом обработки и два патрубка с окнами для передающей телевизионной камеры и оптического пирометра. Внутри камеры находится координатный стол для закрепления и перемещения обрабатываемой детали относительно электронного луча. На столе также размещают механические при-пособления для фиксирования деталей. Стол укреплен на тележке, выкатывающейся из вакуумной камеры вместе с боковым фланцем. Предусмотрены четыре подачи стола (продольная, поперечная, вертикальная и вращательная вокруг оси). Соответственно подачам имеется четыре электропривода, которыми можно управлять вручную или с пульта программного управления. Две ступени редукции привода позволяют работать по программе с величиной импульса 0,01 или 0,02 мм. Продольное и поперечное перемещение координатного стола осуществляется с помощью роликов и пары винт—шариковая гайка. Электродвигатель и редуктор размещены на боковом кронштейне. Вращение от приводов передается в камеру промежуточными валиками ввода, которые установлены в подшипниках качения и уплотнены в крышке камеры фторопластовыми и резиновыми кольцами. Эти валики соединены со звеньями кинематических цепей через упругие муфты, что уменьшает люфт привода, повышает стабильность работы и точность системы программного управления. В вакуумную систему откачки входят высоковакуумный агрегат, два насоса предварительного разряжения. Предусмотрена также специальная обособленная вакуумная система откачки электронной пушки. Обработку деталей на электронно-лучевой установке начинают по достижении определенного вакуума в зоне обработки и в системе электронной пушки. В верхней части электроннолучевой пушки расположен вольфрамовый катод прямого накала и управляющий электрод Питание накала катода осуществляется от высоковольтного источника, стабилизатора и высоковольтного выпрямителя. Питание управляющего электрода производится от импульсного генератора через импульсный трансформатор. Вольфрамовый анод представляет собой шайбу с отверстием посредине. Прямо под анодом расположены обрезающая и подвижная диафрагмы и источник питания. Ниже подвижной Диафрагмы помещена корректирующая электромагнитная линза-стигматор для фокусировки луча и источник питания стигматора. Электромагнитная линза и направляющая заслонка, получающие питание от источников, предназначен для фокусирования электронного луча на детали до определенного диаметра. Для контроля за процессом обработки используют осциллоскоп.

Рис. 3. Электроннолучевая пушка

Система программного управления установки обеспечивает управление по программе приводами подач, а также включением и выключением электронного луча в соответствии с перемещением обрабатываемой детали. В настоящее время для размерной микрообработки и микросварки используют электроннолучевые установки как отечественного, так и зарубежного производства. Для обработки отверстий диаметром 0,005—0,015 мм и выше применяют отечественную универсальную электроннолучевую установку ЭЛУРО. На ней можно осуществлять прошивание отверстий, прорезание пазов и щелей, разметку, локальное легирование, прецизионную пайку, испарение металлов и другие операции. Столь универсальное применение она имеет благодаря возможности регулирования в широких пределах общей и удельной мощности. Обрабатываемые изделия помещают на координатном столе, который перемещается внутри вакуумной камеры на расстоянии 150—200 мм по каждому из двух взаимно перпендикулярных направлений. Приводы к столу выведены из камеры через подвижные вакуумные уплотнения и имеют отсчетные лимбы с ценой деления 0,001 мм для контроля положения стола. Ходовые винты вращаются приводными электродвигателями. Применение специальной камеры позволяет перемещать изделия в горизонтальной плоскости и вращать их. На установке можно прорезать щели шириной 0,01 мм в кварце, керамике, твердых сплавах и других материалах. В процессе обработки может быть использовано программное устройство для управления перемещениями деталей и электронного луча. Для контроля обрабатываемых размеров предусмотрен растровый микроскоп, обеспечивающий 100х увеличение. На основе каскадной электроннолучевой пушки разработана установка для обработки и сварки с энергией электронов до 200 кэВ. Она рассчитана на обработку различных материалов толщиной от 0,05 мм и более. Обработку и сварку осуществляют в непрерывном и импульсном режимах. Установка создана в двух вариантах: с одной или двумя магнитными линзами, а также с программным управлением от ЭЦВМ или программным управлением на ограниченное число операций. Электроннолучевая сварка. Электроннолучевая сварка позволяет соединять разнородные материалы малой толщины. Благодаря высокой локальности нагрева деформация свариваемых деталей не превышает 10% от деформации при других методах сварки. Хорошая управляемость электронным лучом дает возможность распределить энергию луча в фокальном пятне в соответствии с теплофизическими свойствами каждого из пары соединяемых материалов. Наличие в электронной пушке отклоняющей системы позволяет сочетать движение свариваемого изделия с перемещением электронного луча, что благоприятно отражается на формировании сварного шва. Например, вращение электронного луча по окружности малого диаметра с частотой 10 кГц при наложении прямолинейного шва способствует лучшему перемешиванию сварочной ванны, снижению пористости и улучшению структуры металла шва. Особенностью электроннолучевой сварки является химическая чистота процесса, поскольку она ведется в вакууме. Электроннолучевую сварку успешно применяют для соединения элементов микросхем толщиной от нескольких микрон до нескольких десятков микрон. Возможность изменения параметров электронного луча в широком диапазоне и большие удельные мощности в луче позволяют выполнять практически все виды швов, применяемые при соединении тонких и миниатюрных изделий. Специфической особенностью является точное дозирование подводимой энергии. Электронный луч обладает этой особенностью. Возможность управления перемещением луча с помощью электрических и магнитных полей позволяет совмещать несколько технологических функций, выполняемых лучом в одной камере. Электронным лучом сваривают тугоплавкие и химически активные металлы, высокопрочные стали и сплавы. Основным показателем сварки является ее скорость. Электроннолучевая сварка является одной из наиболее высокопроизводительных. Сварка тонких листовых заготовок в современных сварочных установках производится со скоростью 10—100 м/ч. За рубежом разработана специализированная малогабаритная электронно-лучевая установка, предназначенная для сварки миниатюрных изделий и изделий, имеющих малую толщину, например датчиков давления, перемещения, ускорения, анероидных коробок, изготовленных из медно-бериллиевого сплава и нержавеющей стали толщиной 0,05—0,08 мм. Малые габаритные размеры вакуумной камеры обеспечивают возможность откачки из нее воздуха за 45 с. В камере предусмотрено многопозиционное приспособление, поэтому время откачки в расчете на одно свариваемое изделие составляет 12 с. Сварку деталей толщиной 0,05 мм производят при ускоряющем напряжении 20 кВ, токе луча 2 мА и скорости 45 м/ч, а толщиной 0,38 мм — при ускоряющем напряжении 30 кВ токе луча 8 мА и скорости 45 м/ч. Применение электронного луча в этом случае позволяет получать качественный сварной шов, что обеспечивает стабильную зависимость деформации датчиков при изменении давления. По сравнению с аргоно-дуговой сваркой, пайкой и сваркой микроплазмой существенным преимуществом электронно-лучевой сварки анероидных коробок является автоматическое получение вакуума во внутренней полости заваренных коробок. При изготовлении миниатюрных реле электронным лучом приваривают кожух, выполненный из медно-никелевого сплава, с основанием реле из нержавеющей стали. Применение электроннолучевой сварки позволяет избежать перегрева реле и растрескивания их стеклянных выводов. Сварку кожухов реле производят при ускоряющем напряжении 20 кВ, токе луча 4—9 мА и скорости 45—90 м/ч. Сварку миниатюрных реле выполняют при ускоряющем напряжении 40 кВ, токе 1,5 мА и скорости 180 м/ч. Малый диаметр электронного луча в фокальном пятне, возможность точного направления его в заданную точку детали и удобное регулирование вводимой мощности позволяют успешно применять электронно-лучевую установку при изготовлении микрофильтров для фильтрации жидкостей. При решении вопроса о применении электроннолучевой размерной обработки и сварки следует учитывать следующие характеристики: диаметр луча в фокальной точке, необходимую точность следования луча по свариваемому стыку и допустимую величину зазора в последнем. Известно, что диаметр электронного луча в фокальной точке увеличивается с увеличением его мощности. При мощности луча в несколько ватт его диаметр в фокальной точке может быть доведен до 0,13—0,25 мм. Такой луч обеспечивает получение сварного шва глубиной до 2,5 мм и шириной 0,6—1,3 мм. Геометрические размеры сварного шва существенны потому, что с увеличением ширины шва увеличивается нагрев свариваемого изделия и его деформация. Низкая точность сборки изделий под сварку может привести к непроварам, несплавлению, порам. Часто эти дефекты не видны при визуальном осмотре и требуются специальные методы контроля для их обнаружения. В общем случае величина зазора в свариваемом стыке не должна превышать 0,05 мм. Реклама:Читать далее:Ультразвуковая технология обработки миниатюрных изделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|