|

|

Категория:

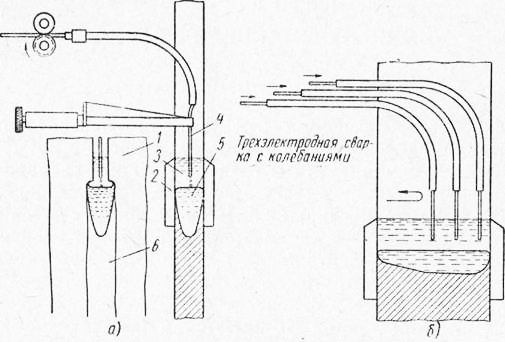

Сварка металлов Многолетние исследования в Институте электросварки им. Е. О. Патона по вертикальной сварке под флюсом с принудительным формированием привели к созданию принципиально нового способа электросварки, получившего название электрошлаковой сварки. Этот вид сварки плавлением тесно связан с дуговой сваркой под флюсом: процесс начинается, как дуговая сварка, и постепенно переходит в электрошлаковую, которая при нарушениях снова легко переходит в дуговую сварку. В обоих случаях сходны общая технологическая схема, флюсы, одинаковы электроды, источники питания током. Но имеется и весьма существенное, принципиальное различие: при электрошлаковой сварке отсутствует дуговой разряд, что дает основание считать электрошлаковую сварку самостоятельным способом электросварки. Источником нагрева при электрошлаковой сварке является тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Схема электрошлаковой сварки, показанная на рис. 134, во многом совпадает со схемой вертикальной дуговой сварки под флюсом с принудительным формированием. Основное отличие заключается в том, что при электрошлаковой сварке подбирают режим, быстро подавляющий дуговой разряд и переводящий процесс сварки в электрошлаковый. В установившемся состоянии в пространстве между кромками свариваемых деталей и шлако-удерживающими приспособлениями расположена ванна расплавленного шлака, в которую погружен плавящийся металлический электрод. Ток, проходящий между электродом и основным металлом через расплавленный шлак, подогревает его и поддерживает в нем высокую температуру и электропроводность. Температура шлаковой ванны должна превышать температуру плавления металла. Расплавленные основной и электродный металлы образуют ванну жидкого металла 5 под шлаковой ванной; затвердевающий расплавленный металл образует сварной шов, соединяющий свариваемые кромки. Электродная проволока непрерывно подается в ванну по мере плавления, а шлакоудерживающие приспособления, обычно медные башмаки, охлаждаемые водой, перемещаются вверх соответственно повышению уровня металлической ванны. Подвижные башмаки называются ползунами. Не всегда необходимы два ползуна, часто бывает достаточно одного, а при коротких швах шлакоудерживающие приспособления могут быть неподвижными и образующими кокиль для наплавленного металла.

Рис. 1. Схема электрошлаковой сварки: а — одноэлектродной; б — трехэлектродной

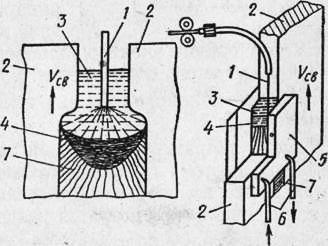

Шлак, получаемый расплавлением флюса, периодически подаваемого в ванну, представляет собой расплавленный электролит, проводимость которого быстро растет с повышением температуры. Охладившийся и затвердевший шлак практически не проводит тока и является изолятором. Флюсы для электрошлаковой сварки должны отвечать дополнительным требованиям: иметь высокую температуру кипения, отличаться минимальным газообразованием при высоких температурах, иметь низкие стабилизирующие свойства, плохо поддерживать горение дуги и даже подавлять его, способствуя переходу дугового процесса в электрошлаковый. Затрудняют горение дуги и способствуют установлению электрошлакового процесса увеличение глубины шлаковой ванны, применение переменного тока. Уменьшение глубины шлаковой ванны повышает устойчивость дуги и переводит электрошлаковый процесс в дуговой. Поэтому электрошлаковая сварка начинается с дугового разряда, пока не образуется шлаковая ванна достаточной глубины. Тепловыделение в шлаковой ванне происходит неравномерно: наиболее интенсивно на конце электрода и в небольшом прилегающем к нему объеме шлака. В этой наиболее активной зоне наблюдается значительное падение напряжения; отделяются капли нагретого электродного металла, несущие значительное количество тепла. Температуры в сварочной ванне быстро выравниваются интенсивными конвекционными потоками. Установившийся электрошлаковый процесс обычно идет спокойно, с малым выделением газов и незначительным разбрызгиванием. Расход флюса на образование тонкой шлаковой корки под ползунами очень мал и составляет не более 5% наплавленного металла, в 15—30 раз меньше, чем при обычной сварке под флюсом. Снижается и расход электроэнергии на 1 кг наплавленного металла, так как уменьшается расход энергии на плавление флюса. Возможна сварка за один проход металла больших толщин: одним неподвижным проволочным электродом можно сваривать металл толщиной до 60 мм. При возвратно-поступательном движении электрода можно сваривать металлы толщиной до 150 — 200 мм, а одновременная работа нескольких электродов позволяет сваривать практически металлы сколь угодно больших толщин за один проход; имеется опыт сварки металлов толщиной до 2000 мм. Ввиду малого количества шлака и сравнительно слабого его взаимодействия с металлом наплавленный металл легируют исключительно электродной проволокой. Значительные глубина металлической ванны и продолжительность пребывания металла в жидком состоянии способствуют удалению неметаллических включений и пузырьков газа из металла. Конфигурация ванны уменьшает возможность транскристаллизации и образования горячих трещин. Замедленные нагрев и охлаждение зоны термического влияния устраняют явления закалки; скорость нагрева и охлаждения в разных точках зоны влияния в 10—100 раз меньше, чем при дуговой сварке; во много раз больше продолжительность пребывания металла при высоких температурах — более 1000 °С, вызывающих рост зерна; ширина зоны влияния больше в несколько раз. Наплавленный металл при электрошлаковой сварке, в противоположность обычной сварке под флюсом, образуется главным образом за счет расплавленного электродного металла; Доля основного металла легко может быть снижена до 10—20%. Для электрошлаковой сварки требуются сравнительно небольшие удельные мощности. Электродная проволока обычно применяется диаметром 3 мм, сварочный ток на один электрод 00-900 а, рабочее напряжение 30—50 в, вылет электрода 100—500 мм. Большой вылет электрода, нагреваемый сварочным током, и расплавленный шлак ускоряют плавление электрода почти в 2 раза по сравнению с дуговой сваркой. В результате замедленного нагрева и охлаждения часто наблюдается крупнозернистая структура наплавленного металла и зоны термического влияния; для улучшения структуры после сварки требуется нормализация изделия. Замедленное охлаждение обычно дает несколько пониженные значения прочности сварного соединения по сравнению с дуговой сваркой. Электрошлаковая сварка, как правило, выполняется в вертикальном положении; сварка в наклонном положении, а тем более в нижнем еще не вышла из стадии лабораторных исследований. Формы соединений, выполняемых электрошлаковой сваркой, достаточно разнообразны; чаще всего применяется стыковое соединение, возможны также тавровое и угловое соединения. Сварка изделий сколько-нибудь сложной формы затруднительна, освоены пока швы постоянного сечения на всем протяжении, прямолинейные и кольцевые, лежащие в вертикальной плоскости. В прямолинейных швах необходимы вспомогательные начальные, или входные и выводные, или конечные планки. В начале сварки проходит некоторое время, пока устанавливается устойчивый электрошлаковый процесс. До этого момента участок шва получается неудовлетворительным, со значительными непроварами. Этот участок необходимо разместить на начальных планках. В конце шва скопляются неметаллические включения и образуется значительная конечная усадочная раковина. Неудовлетворительный конечный участок шва необходимо разместить на выводных планках. По окончании планки удаляют кислородной резкой. — Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используется тепло, выделяющееся при прохождении электрического тока через расплавленный электропроводный шлак. По ГОСТ 19521—74 электрошлаковая сварка классифицируется: – по виду электрода — проволочным электродом, пластинчатым электродом, плавящимся мундштуком; – количеству электродов с общим подводом сварочного тока — одно-, двух- и многоэлектродная; – наличию колебаний электрода — без колебаний и с колебаниями. Электрод и основной металл связаны электрически через расплавленный шлак. За счет тепла, выделяемого в шлаковой ванне при прохождении электрического тока, металл электрода и кромки основного металла оплавляются и стекают на дно расплава, образуя металлическую ванну. В начале процесса сварки возбуждается электрическая дуга, после расплавления флюса и образования шлаковой ванны жидкий флюс заливает и гасит дугу и дуговой процесс переходит в электрошлаковый.Свариваемые детали собирают вертикально без скоса кромок, с зазором 20—40 мм. Для формирования шва и удержания жидкого металла и шлака от вытекания применяют специальные формующие устройства — подвижные или неподвижные медные ползуны, охлаждаемые водой, или остающиеся пластины. Кристаллизующийся в нижней части металлической ванны расплавленный металл образует шов. К основным параметрам электрошлаковой сварки относятся: скорость сварки, сварочный ток, скорость подачи электродов, напряжение сварки, толщина металла, приходящегося на один электрод, расстояние между электродами. Вспомогательные составляющие режима: зазор между кромками, глубина шлаковой ванны, состав флюса, скорость поперечных колебаний электрода, вылет электрода, сечение проволоки и др. При использовании электродных проволок глубина шлаковой ванны обычно 25—70 мм, скорость подачи проволоки 100—500 м/ч.

Рис. 2. Схема процесса электрошлаковой сварки

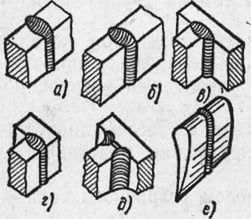

Сварку пластинчатым электродом применяют для сравнительно коротких швов высотой до 1,5 м. Вместо пластин можно применять расходуемые электроды, т. е. стержни круглого, квадратного и других сечений. В этом случае значительно упрощается аппаратура для сварки. Сварка плавящимся мундштуком как бы объединяет способы сварки проволочными и пластинчатыми электродами. В пластинчатом электроде делают пазы или к нему приваривают трубки для подачи электродных проволок. При сварке пластина остается неподвижной и является плавящимся мундштуком, по которому подается проволока. Этим способом можно сваривать швы сложного криволинейного профиля. Электрошлаковую сварку осуществляет специальными электрошлаковыми аппаратами, которые обеспечивают подачу в зону сварки электрода, поддержание устойчивого электрошлакового процесса и перемещение вдоль шва по мере его образования. Электрошлаковая сварка имеет следующие особенности и преимущества: – металл практически любой толщины можно сваривать за один проход, поэтому производительность сварки в 5—15 раз выше, чем при многослойной автоматической сварке под флюсом, при этом (как правило) не требуется разделки кромок; – вертикальное положение металлической ванны, повышенная температура ее верхней части и значительное время нахождения металла в расплавленном состоянии способствуют удалению газов и неметаллических включений из металла шва; – малый расход флюса, обычно не более 5% от массы наплавленного металла. Недостатком электрошлаковой сварки является значительный перегрев металла околошовной зоны, что приводит к снижению пластических свойств, поэтому требуется (как правило) последующая высокотемпературная обработка для получения требуемых механических свойств сварного соединения. Электрошлаковую сварку применяют для сварки сталей, алюминиевых и титановых сплавов толщиной более 25 мм. Основные виды сварных соединений, выполняемых электрошлаковой сваркой, показаны на рис. 3.

Рис. 3. Основные виды сварных соединений, выполняемых электрошлаковой сваркой:

а, б — стыковые, в, д — тавровые, г — угловые, е — переменного сечения

Реклама:Читать далее:Применение электрошлаковой сваркиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|