|

|

Категория:

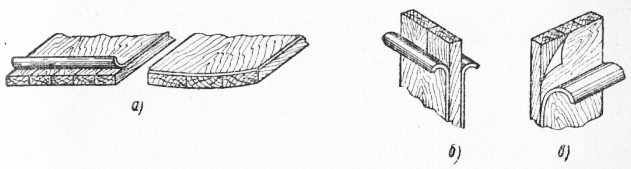

Столярные работы Фанерованием называется оклеивание лицевых поверхностей столярных изделий, изготовленных из древесины простых пород, тонкими листами древесины ценных пород, отличающихся красивой текстурой и цветом. Такие тонкие листы в виде облицовочной фанеры (строганой, пиленой, лущеной) вырабатывают из дуба, ореха, бука, карельской березы, красного, лимонного дерева и других пород, а также из капов и наплывов. Столярные изделия, изготовленные целиком из древесины ценных пород, стоят дорого, да к тому же древесины ценных пород мало. Древесина большинства широко распространенных мягких пород — сосны, ели, осины, ольхи и др. — не имеет красивой текстуры, но отличается малым весом, легко обрабатывается, обладает достаточной прочностью. Кроме того, она дешевле, чем древесина пород твердых, особенно ценных. Фанерованные изделия прочнее, чем нефанерованные: они (особенно щиты) меньше коробятся и растрескиваются. По сравнению с изделиями из древесины твердых пород они легче, а поэтому удобнее для использования. Фанерование значительно облегчает подбор древесины по цвету и текстуре при изготовлении высококачественной мебели и столярных изделий. Фанерование бывает одностороннее и двухстороннее, однослойное и двухслойное. Одностороннее фанерование допустимо только для брусков, ширина которых не превышает их двойной толщины. В таких брусках если и наблюдается поперечное коробление при сильном изменении влажности, то оно настолько незначительно, что не отражается на качестве изделия. При одностороннем фанеровании фанеру наклеивают волокнами параллельно волокнам основания. Двухстороннее фанерование лучше, так как одновременно оклеиваются обе стороны изделия и их усадка при высыхании после оклеивания одинакова, коробления не происходит. Двухстороннее однослойное фанерование производится обязательно одновременно с обеих сторон. Двухстороннее двухслойное фанерование является наилучшим. Первый слой облицовочной фанеры или шпона располагают волокнами перпендикулярно к волокнам детали, второй — перпендикулярно к волокнам первого слоя, отчего получается переклеенный щит в пять слоев с взаимно перпендикулярным расположением волокон. Он отличается высокой прочностью, хорошо противостоит короблению и растрескиванию. Для первого слоя лучше применять лущеный или строганый шпон из древесины лиственных пород (березы, ольхи, липы), так как они обладают равномерной и значительной плотностью. Щиты, филенки, бруски рамок и коробок, ширина которых превышает толщину более чем в два раза, нужно фанеровать с двух сторон. Двойное фанерование следует вести в два приема: сначала с обеих сторон основой — шпоном и затем только, после просушки и выдерживания, облицовочным слоем. Лицевые кромки коробок, рамок и щитов следует фанеровать или обкладывать массивом той же породы, что и облицовочная фанера. В некоторых случаях фанеру наклеивают одновременно по два слоя с каждой стороны.

Рис. 1. Виды фанерования: Внутренние нелицевые стороны детали можно оклеивать фанерой дешевых пород, а лицевые — фанерой более ценных пород. Фанеровать можно как отдельные детали, так и целые изделия или его узлы. Щиты принято фанеровать собранные, а рамки — в деталях. При сборке фанерованных деталей требуется высокая точность их обработки, так как провесы здесь недопустимы, потому что при толщине фанеры 0,5—1 мм зачистка провеса может привести к срезке наклеенной фанеры. Однако избежать провесов большей частью почти невозможно и поэтому в конструкции изделия там, где они могут образоваться, предусматривают платики. Лицевые кромки коробок, рамок и щитов надо фанеровать или обкладывать массивом той же породы, что и облицовочная фанера. Допускается применять массив другой породы, если ее цвет и текстура соответствуют облицовочной фанере. Очень часто брусковые детали необходимо облицовывать с трех или четырех сторон. Тогда на широкие стороны наклеивают фанеру, а на узкие кромки — фанеру или обкладку из массива. В настоящее время при массовом изготовлении высококачественной мебели, отличающейся простотой форм, красота внешнего вида ее создается, главным образом, умелым использованием декоративных особенностей древесины, которой фанеруют изделие. Подборка фанеры требует навыка и вкуса, так как нужно уметь создавать красивые сочетания естественного рисунка древесины или составлять путем подбора искусственный рисунок. Процесс фанерования состоит из подготовки фанеруемой поверхности, подготовки фанеры и ее наклеивания. Подготовка фанеруемой поверхности Подготовка фанеруемой поверхности (основы), особенно лицевых сторон, должна быть весьма тщательной, чтобы поверхность была совершенно ровной и гладкой. При наличии даже незначительной неровности на фанеруемой поверхности качество прозрачной отделки изделия, особенно полированного, будет снижено. Поэтому волны, оставшиеся после строгания детали на станках, следует удалить шлифованием на шлифовальных станках или цинубелем. Незначительные вмятины, вырывы, отщепы и трещины, оставшиеся после выравнивания поверхности, зашпаклевывают клеевой шпаклевкой, приготовленной из толченого угля или мела и клея. Клей для шпаклевки берут тот же, которым будут наклеивать фанеру. В шпаклевку на карбомидном клею мел класть не рекомендуется, так как под действием мела карбомидный клей теряет клеящую способность. Зашпаклеванные места после затвердевания шпаклевки следует пронинубить. Ручное шпаклевание — трудоемкий процесс.

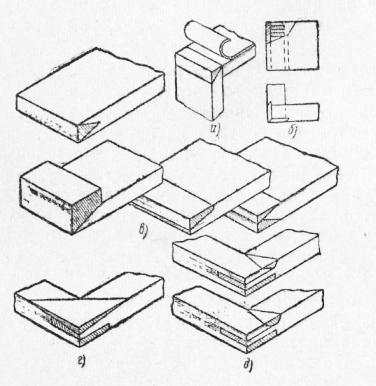

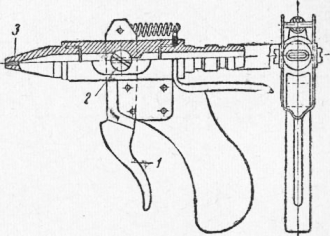

Рис. 2. Дефекты фанерования, возникающие в результате небрежной подготовки основы: Шпаклевать можно методом воздушного распыления. Для нанесения шпаклевки методом воздушного распыления предназначен пистолет-распылитель С-592, выпущенный Вильнюсским заводом покрасочных аппаратов. Он состоит из корпуса с ручкой, головки, сопла со штуцером, иглы, курка и двух ниппелей для материального и воздушного шлангов. Шпаклевка подается из красконагнетательного бака через ниппель и канал иглы в сопло. При помощи сжатого воздуха шпаклевка в головке раздробляется, перемешивается с ним, и масса наносится на обрабатываемую поверхность. Производительность инструмента 75 м2/час, вес распылителя 0,7 кг. Имеющиеся на фанеруемой поверхности дефектные места в виде сучков, глубоких задиров, серниц заделывают пробками или вставками. Сучки, выходящие на поверхность торцов, мешают приклейке фанеры и сами плохо ее держат, а при сушке они выступают на поверхность и поднимают фанеру. Сучки вырезают или высверливают и заделывают вставками из древесины в виде ромбиков и треугольников. Направление волокон вставок должно совпадать с направлением волокон основы. Торцы фанеруются очень плохо. Поэтому все торцовые поверхности рекомендуется заделывать долевыми брусками на клею. Заделку торцов и полуторцов таким способом следует производить в соответствии с конструкцией изделия и вязкой деталей. Связанные шиповым соединением углы коробки срезают впо-луторец и наклеивают на них долевые бруски трехгранного сечения или планки со скошенными кромками. Торцы щитовых заготовок и столярной плиты заделывают также долевыми наклейками. Стыки брусков различных соединений заделывают перекрывающими все шиповое соединение косынками или отдельными, имеющими закругленное сечение наклейками, а также треугольником, суживающимся в сторону внутренних кромок рамки. Чтобы устранить необходимость делать наклейки, применяют особой формы шиповое соединение, при котором место стыка смещено. Если тонкая строганая фанера ценных пород (0,4—0,7 мм) Имеет большую свилеватость или сильно развитые сердцевинные лучи, а также крупные сосуды, то ее рекомендуется наклеивать по марле. При однослойном фанеровании марлю накладывают с клеем на основу, а при двухслойном — на первый слой фанеры (шпона).

Рис. 3. Способы заделки торцов и стыков перед фанерованием: Подготовка фанеры Подготовка заключается в сортировке и раскрое фанеры, фуговании ее кромок, подборе фанеры в листы и стяжке (скреплении) листов. Сортировка и раскрой фанеры. Поступает облицовочная фанера на деревообрабатывающие предприятия пачками, упакованными в пакеты. Пакет фанеры, полученной из одного кряжа и уложенной без нарушения порядка расположения древесины в стволе, называется кнолем. В пакет укладывают 10—20 пачек. Каждая пачка содержит 10—20 листов. При правильной укладке листов фанеры на заводе пачки имеют одинаковый рисунок. Перед раскроем фанеры пачки подбирают по внешнему виду первого листа. Для фанерования широких поверхностей щитов отбирают более широкие пачки высокого качества, для фанерования узких брусков или кромок берут пачки меньшей ширины и низкого качества.

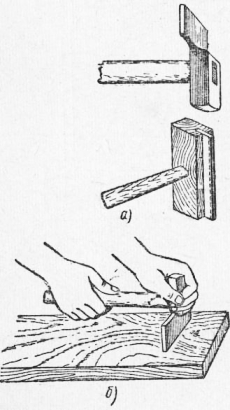

Рис. 4. Шиповое соединение со смещенным стыком Размечают фанеру по длине в соответствии с размерами предназначенной для фанерования детали, прибавляя припуск 30 мм на обе стороны. Раскрой фанеры по длине производят в пачках на круглопильном станке с горизонтальным движением пильного диска. Раскроенные по длине листы фанеры сортируют, удаляя заболонь, недо-пускаемые техническими условиями сучки и другие пороки. Вырезку листов по ширине, срезку рваных кромок, заболони и удаление дефектов выполняют в пачках фанеры на круглопиль-ных станках для продольной распиловки. На предприятиях, где фанерование производится редко или в небольших размерах, фанеру можно раскраивать в небольших пачках мелкозубыми лучковыми пилами, ножовками, а в отдельных местах — фанерной пилкой или ножом по линейке. Фугование кромок фанеры. Для получения широких листов (рубашек) из узких полос фанеры подобранные полосы соединяют, при этом кромки их профуговывают. На мебельных фабриках Фугование кромок строганой (ножевой) фанеры производят на специальном кромкофуговальном станке. На рабочий стол станка укладывают пачку Фанеры толщиной до 90 мм, 21* кромки которой выравнены с одной стороны, и специальным прижимным устройством прижимают к столу. По направляющим станины, параллельно кромке уложенной пачки фанеры, движется электрифицированный суппорт с мелкозубой пилой и вертикальной фрезой. Впереди расположенная пила окончательно подравнивает кромки, срезая излишек фанеры, а фреза отфуговывает кромки для ребрового склеивания. Закончив фугование одной стороны, пачку фанеры вынимают, выравнивают кромки с другой стороны и фугуют вторую сторону. При небольшом объеме работ кромки фанеры прифуговывают на фуговальных или фрезерных станках в специальных шаблонах и приспособлениях. На фрезерном станке качество фугования выше, чем на фуговальном, так как на фрезере шпиндель делает большее число оборотов.

Рис. 5. Фугование кромок фанеры: На передовых предприятиях кромки строганой фанеры фугуют не строганием, а опиливанием строгальными пилами или рубкой гильотинными ножницами, что дает значительную экономию времени. В небольших мастерских при отсутствии оборудования кромки фанеры фугуют ручным фуганком на донце или в струбцинах на верстаке. К донцу пачку прижимают рукой при помощи планки. Точность прифуговки фанеры проверяют таким образом. Фанерные полосы укладывают прифугованными кромками друг к другу на плоском точно выверенном щите. Между ними не должно быть никакого просвета. Использование для прифуговывания строганой фанеры обычных бумагорезательных машин дает высокую точность. Подбор фанеры. Полученные после раскроя листы фанеры почти никогда не соответствуют размерам больших фанеруемых поверхностей. Поэтому фанеру, как правило, нужно соединять в более крупные листы. Фанеру нужно подбирать по цвету, слою и рисунку (текстуре) применительно к определенному изделию, с учетом размеров и назначения фанеруемых деталей. Подбор надо производить так, чтобы лист получался однотипным, с симметричной текстурой, без заметного выделения отдельных полос. Для фанерования узких деталей берут мелкослойную (радиальную) фанеру, а для широких щитов — широкослойную (тан-гентальную) фанеру. При подборе следует также учитывать требования к парным частям мебели, так, например, дверки платяного шкафа должны оклеиваться листами фанеры с одинаковым рисунком. Используя особенности текстуры древесины, можно получить красивый рисунок. Так, подбором фанеры с прифуговкой полос под разными углами к направлению волокон получаются, разные орнаменты. По характеру рисунка различают следующие наборы фанеры: в рост, «в елку», «в крейцфугу» (в уголок), «в конверт», «в шашку», «в полуелку», с фризом. Иногда набор создают из полос различных ценных пород, получая шахматное расположение квадратов, ромбов, конусные и волнистые полосы. Стяжкой фанеры (ребросклейкой) называется соединение заранее подобранных полос фанеры в листы. Стяжку производят вручную или на специальном станке. Ручная стяжка очень трудоемкая и долгая операция, ее выполняют на столе с чисто отфугованной поверхностью. Подобранные полосы фанеры укладываются лицевыми сторонами кверху, кромками крепко прижимают одну к другой и стягивают поперечными полосками гуммированной ленты. Иногда полосы соединяют планками с наклейкой на стык гуммированной бумажной ленты шириной 25 мм, предварительно увлажненной водой при помощи губки. Наклеенную ленту приглаживают деревянными брусками-гладилками. Для предупреждения повреждений торцов собранного листа рекомендуется наклеивать на них бумажную полосу во всю их ширину. Ленту впоследствии счищают циклей и шкуркой, иногда ее смывают или удаляют шлифованием на шлифовальных станках. Вместо гуммированной ленты наклеивают и обыкновенную тонкую бумагу или марлю шириной 2—2,5 см, причем клеем смазывают только бумагу или марлю, а не фанеру. После стяжки лист фанеры выдерживают планками в течение 15—20 мин. Затем освобожденный от планок лист осторожно откладывают к готовым листам. Переносить небольшие листы склеенной фанеры следует одной рукой за продольную кромку, а большие листы — обеими руками за обе продольные кромки. Нельзя давать листу сильно прогибаться по ширине, так как от этого может произойти излом фанеры вдоль волокон.

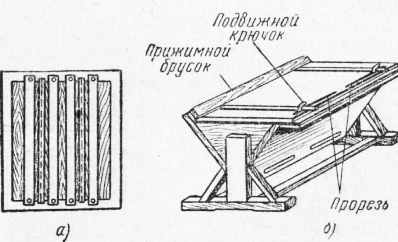

Рис. 6. Способы набора облицовочной фанеры: Стяжку фанеры удобно выполнять на специальном трехстороннем вращающемся столе. Все три его стороны по устройству и размерам одинаковы. На нем стягиваемая фанера укрепляется пружинными планками, один конец которых заводится в борт стола, другой—под передвижные крюки, вставленные в продольные прорези стола. Собрав лист на одной из сторон стола, находящейся в горизонтальном положении, ее поворачивают вокруг продольной оси стола на 120° и начинают собирать очередной лист фанеры’ на второй горизонтально расположенной стороне, а затем путем поворота стола третьей стороной собирают еще один лист фанеры.

Рис. 7. Стяжка фанеры: Собрав третий лист, поворачивают стол первой стороной; к этому времени полосы бумаги на первом листе уже успевают приклеиться и просохнуть. Первый собранный лист снимают, укладывают в стопку, а на освободившейся стороне стола подбирают новый лист. Таким образом, не тратится время на ожидание просушки клея. Стяжка наборной фанеры производится так же, как и стяжка листов, но вместо полос бумаги часто используют полосы марли или недорогой тонкой ткани. При стяжке покоробленные и волнистые полосы фанеры подлежат выправлению. Для этого их смачивают теплой водой, укладывают между точно выстроганными досками под груз и выдерживают до полного высыхания. Лист собранной фанеры должен иметь некоторые припуски и обрезаться точно по размеру фанеруемой поверхности перед самым наклеиванием или после него, при зачистке поверхности. На некоторых мебельных фабриках разработаны специальные способы наклеивания гуммированной ленты с внутренней стороны набора листов строганной фанеры. В этом случае применяют перфорированную гуммированную ленту на более тонкой бумажной основе и с меньшей плотностью (30—50 г/м2), чем у обычной. На Рижском мебельном комбинате № 3 гуммированную ленту снимают паром при помощи специального пистолета, в который подается пар через резиновый шланг из паропровода. При нажатии на рычаг пистолета открывается клапан, и струя пара, выходя через сопло, направляется на обрабатываемую поверхность. Пистолет перемещают по гуммированной ленте и снимают ее при помощи скребка, укрепленного на конце сопла пистолета. Применение такого приспособления увеличивает производительность труда более чем в два раза. Научно-исследовательским институтом фанеры и мебели (ЦНИИФМ) разработан следующий способ стяжки строганой фанеры. На отфугованные кромки плотно сжатой пачки фанеры наклеивается с обеих сторон конденсаторная бумага толщиной 0,01 мм. После того как клей подсохнет, бумагу разрезают тонким ножом через лист и всю пачку фанеры развертывают в щиток. Все листы щитка оказываются скрепленными со стороны кромок тонкой бумагой, швы же мало заметны. На многих мебельных фабриках стяжка производится на ребросклеивающих станках РС-6. Стяжка фанеры па ребросклеивающем станке выполняется следующим образом. Стягиваемые полосы подаются под прижимные ролики, плотно сжимающие кромки. Затем на образуемый шов наклеивается гуммированная лента. По пути движения лента проходит через аппарат, смачивающий ее клеевую сторону. Специально обогреваемый ролик прижимает ленту ко шву и одновременно высушивает ее. Станок обладает большой производительностью, и стяжка фанеры происходит очень быстро. Работающий на таком станке должен обеспечить точность подгонки рисунка стягиваемых полос и, кроме того, очень точно подавать фанеру по направляющей линейке торец в торец. Промышленностью выпущен станок для безленточной ребро-склейки. Кромки сложенной в пачки фанеры предварительно наназывают 50—60-процентным раствором столярно-желатинного клея и просушивают в течение 1—2 час. При стяжке на станке кромки полос фанеры смачиваются 10-процентным раствором формалина, плотно прижимаются друг к другу и прогреваются при температуре 120—150 °С. Станок устанавливается на крупных мебельных предприятиях для стяжки строганой фанеры и на фанерных заводах для ребросклейки шпона.

Рис. 8. Пистолет для снятия паром гуммированной ленты:

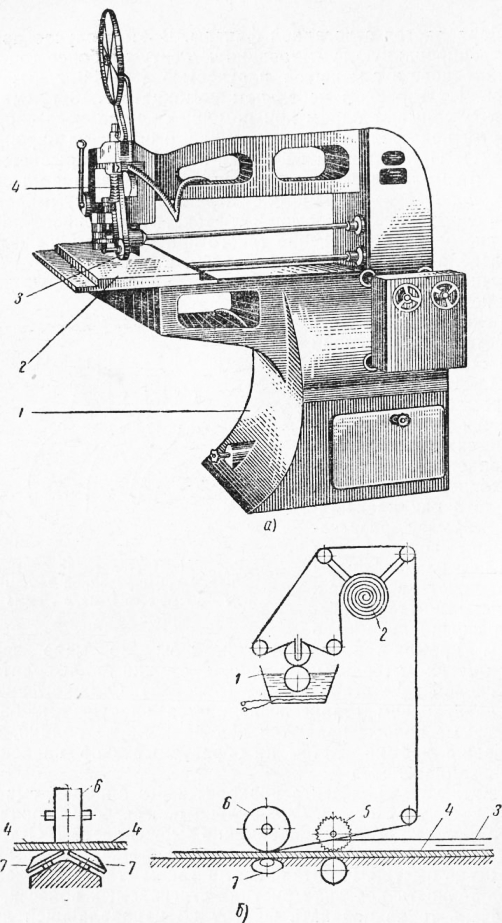

Рис. 9. Ребросклеивающий станок РС-6: На мебельном комбинате Мособлсовнархоза для стяжки фанеры применяется такой станок простой конструкции. Станок имеет рабочий вал, обтянутый резиной, направляющие конусные ролики, направляющую линейку, стол, электродвигатель и кронштейн для катушки с гуммированной лентой. Перед склеиванием строганую фанеру подбирают по текстуре и размерам листа в комплект. Затем комплект укладывают на стол по направляющей линейке, обеспечивающей выравнивание кромок в соответствии с углом соединения. Выравненные листы по кромкам склеивают гуммированной лентой под рабочим валиком. Диаметр валика 70—80 мм, число оборотов 200—220 в минуту. Давление на склеиваемую поверхность осуществляется весом самого валика. Снизу под валиком имеются направляющие конусные ролики. Конусность необходима для предупреждения образования щели между кромками листов. Для обеспечения движения склеивающей ленты на всех перегибах имеются ролики, вращающиеся в регулирующихся центрах. Перед подачей к рабочему валу, куда уже подана стыкуемая фанера, ленту смачивают водой в ванночке. Приклеивание фанеры Наклеивать фанеру на основу можно тремя способами: притиркой, запрессовкой и прокаткой. Наклеивание выполняют на глютиновых, казеиновых и синтетических клеях. Из глютиновых чаще применяется мездровый клей, из синтетических карбамид-ные клеи. Фанерование на глютиновых клеях можно производить притиркой и запрессовкой, а на казеиновом и синтетических клеях— только запрессовкой. Во всех случаях смазывать нужно только основу, а не фанеру.

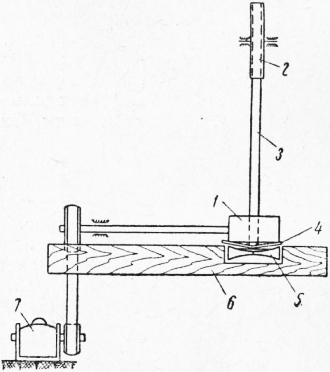

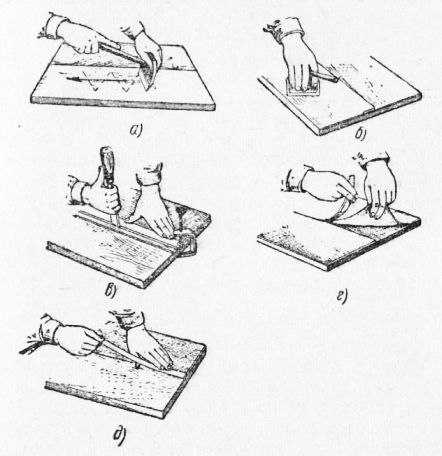

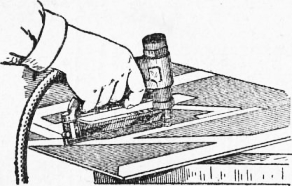

Рис. 10. Схема ребросклеивающего станка: Способ прокатки, применяемый на предприятиях, заключается в том, что деталь с наложенной фанерой прокатывают между нагретыми вальцами, которые прессуют и высушивают клеевое соединение. При наклейке впритирку лист фанеры с лицевой стороны смачивают теплой водой, чтобы предупредить его скручивание и накладывают на основание, разглаживая руками от середины к краям. Притирку производят специальным притирочным молотком, весом до 3 кг, двигая его вдоль волокон, от середины к краям. Сначала молоток двигают медленно, слабо нажимая на него, потом быстрее и сильнее, так, чтобы выдавить излишки клея и вытеснить оставшийся под фанерой воздух (рис. 324, б). Молоток рекомендуется подогревать. Тепло от молотка не дает клею сильно густеть под фанерой и одновременно несколько размягчает фанеру, делает ее эластичнее, чем предотвращается появление разрывов вдоль волокон. Неприклеившиеся места, так называемые «чижи», обычно обнаруживают путем простукивания пальцем или молотком. В таких местах получается дребезжащий глухой звук. Если это получилось оттого, что клей остыл, то «чижи» разогревают горячим утюгом, предварительно смочив фанеру теплой водой. Клей разогреется и схватит фанеру. При избытке или недостатке клея фанеру аккуратно прорезают вдоль волокон и в первом случае выжимают его, а во втором намазывают снова и притирают это место тяжелым молотком. На Московской фабрике № 8 надрезы не делают, а пользуются для Внесения клея под фанеру медицинским шприцем. Это является более быстрым и надежным способом. При наклеивании впритирку нескольких листов в ряд подобранной по цвету и текстуре фанеры без прифуговывания укладывают на клей с небольшой нахлесткой одного листа на другой и притирают. После притирки прорезают нахлестнутые кромки насквозь фанерной пилкой с зубчатым венцом или острой стамеской и, приподняв края обоих листов фанеры, удаляют обрезанные кусочки, смазывают эти места клеем, тщательно вправляют обрезанные кромки, после чего делают окончательную притирку. На все места стыков и прорезей наклеивают полоски бумаги, чтобы предупредить при высыхании коробление и образование щелей.

Рис. 11. Прием работы притирочным молотком:

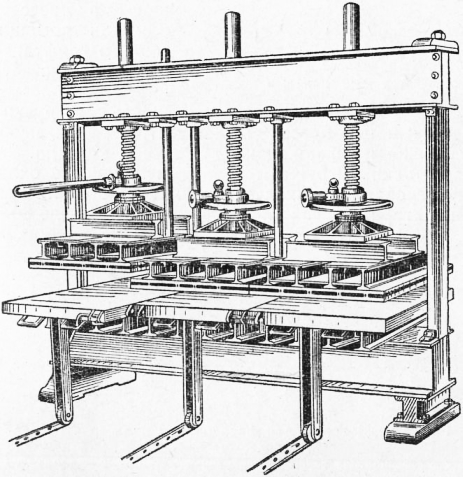

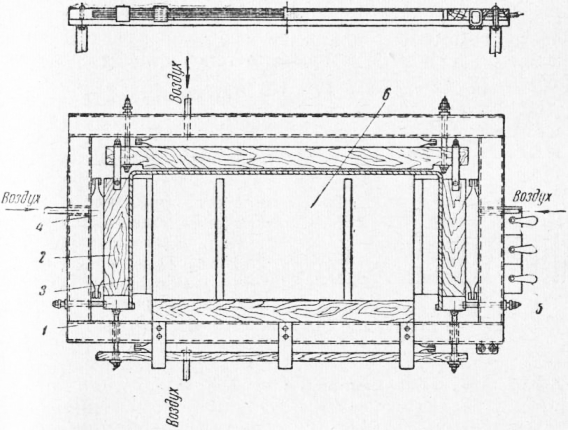

Рис. 12. Фанерование широких деталей и щитов без предварительной стяжки фанеры: Мелкие детали часто фанеруют при помощи обычных струбцин. Подкладка под винты (доска или брусок) толщиной 30— 50 мм должна соответствовать размерам фанеруемой детали. Фанерование впритирку и при помощи обычных столярных струбцин трудоемко и малопроизводительно, поэтому рекомендуется его заменять способом запрессовки. Способ запрессовки состоит в том, что деталь с наложенной фанерой помещают в пресс или в хомутовые струбцины, давление которых передается постепенно от середины к краям. Детали можно закладывать в несколько слоев (пакетами), переложив прокладочными листами. Прокладки предохраняют детали от склеивания между собой. Прокладками могут быть листы клееной фанеры и металлические листы. Наилучшими считаются цинковые листы, так как они не покрываются коррозией и при изгибе легко выпрямляются. Металлические прокладки можно нагреть, а это способствует ускорению склеивания и предупреждает застудневание клея при длительном формировании многослойного пакета. Прокладка из клееной фанеры должна быть хорошо отшлифована, а перед укладкой ее необходимо натирать кусковым мягким мелом или мылом, чтобы она не приклеилась к облицовочной фанере. Еще лучше покрывать ее нитролаком. Прокладки из фанеры следует оберегать от вмятин, вырывов и отщепов, а после употребления осматривать и где нужно очищать от клея. Металлические прокладки следует промывать. При формировании пакета все щиты укладывают один на другой и хорошо выравнивают их края, чтобы кромки фанеры не остались неприклеенными. Формируя пакеты из брусков, бруски укладывают рядами во всю ширину пакета с небольшими промежутками. В каждом вертикальном ряду бруски должны быть расположены один над другим. Бруски с конусами укладываются в одном ряду толстыми концами в одну сторону, а во втором ряду толстыми концами в другую сторону. Оборудование и приспособления для фанерования На предприятиях с малым объемом фанерования запрессовку производят в хомутовых струбцинах. Хомутовая струбцина — это прочная прямоугольная рамка из четырех массивных деревянных или металлических брусков. В верхнем бруске рамы имеются гайки, через которые пропущены 3,5 или 7 винтов, завинчиваемых торцовым ключом с воротком. При пользовании струбциной сначала завинчивают средние винты, затем ближайшие к ним и, наконец, крайние, чтобы выдавить излишки клея из середины к краям. Размеры струбцин и количество винтов в них зависят от ширины фанеруемых деталей, а количество струбцин — от длины деталей. На предприятиях с большим объемом работ по фанерованию применяются механические (винтовые), гидравлические и пневматические прессы. Механический (винтовой) фанерный пресс показан на рис. 327. В гидравлическом прессе фанерование производится горячим способом на синтетических клеях. Подогрев достигает 110—130 °С под давлением от 3 до 15 кг/см2. Плиты пресса имеют размер от 1200X2200 мм и более. В каждый пролет пресса может загружаться не одна, а несколько заготовок одинаковой толщины. Многопролетный (8—10 пролетов) гидравлический пресс с паровым обогревом плит показан на рис. 328.

Рис. 13. Фанерование с запрессовкой в хомутовых струбцинах:

Рис. 14. Механический (винтовой) пресс для фанерования Сборку заготовок при одновременном изготовлении щитов и фанеровании их производят на металлических листах-прокладках. На металлическую прокладку, установленную около пресса на столе, укладывают лицевую рубашку из строганой фанеры. При фанеровании в два слоя на лицевую рубашку накладывают черновую (внутреннюю) рубашку, намазанную с обеих сторон клеем. На черновую рубашку устанавливают серединку щита — столярную плиту или реечное заполнение,—а на нее снова укладывают с двух сторон намазанную клеем черновую рубашку из шпона и закрывают сверху второй лицевой рубашкой. Весь пакет накрывают металлической прокладкой. Готовый пакет поме щают в пресс вручную или при помощи загрузочного лифта, которым одновременно загружаются все пролеты пресса. После загрузки включают насос, и плиты пресса смыкаются, создавая необходимое давление. Пакеты выдерживают в прессе 5—20 мин. Зафанеро-ванные заготовки выгружают горячими или после охлаждения. При фанеровании с использованием костного или мездрового клея температура нагрева плит пресса доводится до 60—65 °С и заготовки выдерживаются 20—25 мин. с постепенным охлаждением плит.

Рис. 15. Гидравлический пресс с обогреваемыми плитами

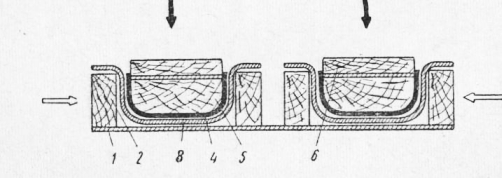

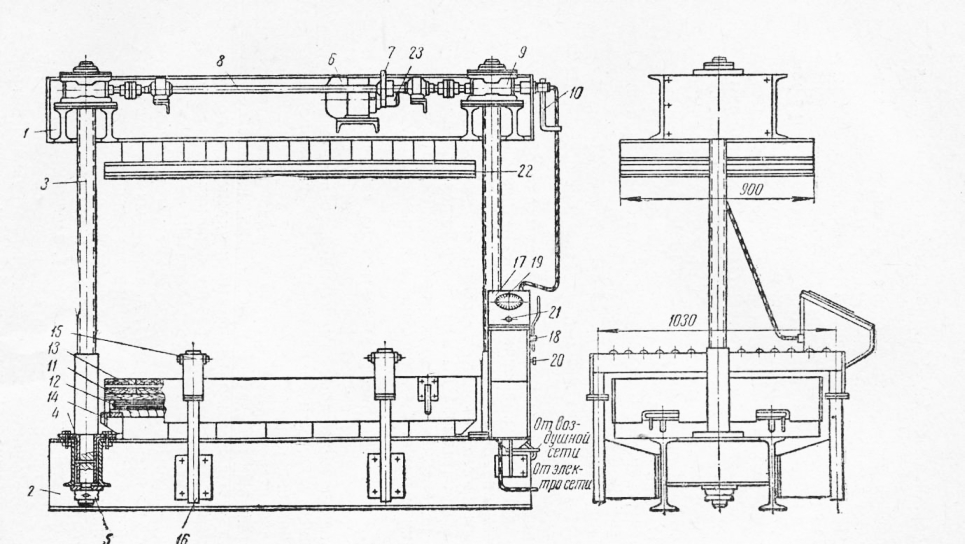

Рис. 16. Матрицы для фанерования пилястр в гидравлическом прессе: На Московской мебельной фабрике № 8 восьмипролетный пресс используют для фанерования пилястр. Для этого изготовлены матрицы простой конструкции. Представляет собой матрица лоток из двух деревянных брусков, укрепленных параллельно на алюминиевом основании. К верхним кромкам брусков прикреплен второй лоток из листового алюминия, выгнутый соответственно конфигурации пилястры. В эту матрицу закладывают заготовки и накрывают прокладкой, одна сторона которой облицована листовым алюминием. На одном основании монтируются матрицы, по ширине пресса их укладывают восемь. Запрессовка при температуре до 100 °С производится а течение 15—17 мин. При таком способе фанерования пилястр производительность намного выше, чем при пользовании пневматическими ваймами. Для фанерования могут быть использованы также гидравлический пресс ПГ-1 и пневматические прессы ПП-2 и ПП-3. При фанеровании и склеивании древесины для обеспечения равномерного давления применяются пневматические прессы. Они дают возможность получать щиты более высокого качества. Всесоюзным проектно-конструкторским и технологическим институтом мебели (бывш. ЦМКБ) сконструирован пневматический пресс с перемещаемой верхней поперечиной. Пресс прост по конструкции и может быть изготовлен в ремонтно-механиче-ской мастерской. Пресс вертикальный состоит из двух поперечин: верхней, перемещаемой, и нижней, неподвижной. Они связаны между собой двумя ходовыми винтами, установленными в направляющих втулках и закрепленными с двух концов гайками 5. Верхняя поперечина перемещается по ходовым винтам. Внутри нее находится электродвигатель, зубчатая передача, вал, две червячные передачи и гайки. Вал связан с червячной передачей двумя жесткими муфтами и укреплен в подшипниках скольжения. Верхнюю поперечину перемещать можно и вручную съемной рукояткой, надеваемой на выходной конец оси правого червяка. На нижней поперечине установлены эластичные резиновые пневмокамеры, для которых ложем является деревянный щит. Над пневмокамерами расположена подъемная деревянная плита, обшитая листовой сталью. При работе пресса плита поднимается и опускается, двигаясь по цилиндрическим направляющим. Поднимается плита пневмокамерами, приводимыми в действие сжатым воздухом. Под подъемной плитой для облегчения загрузки и выгрузки щитов расположены роликовые шины, установленные в цилиндрических направляющих.

Рис. 17. Пневматический пресс с перемещаемой поперечиной: На каркасе нижней поперечины установлен пульт управления 17, в котором вмонтированы кран управления пневмокамерами, манометр, реверсивный переключатель электродвигателя, приводящего в движение верхнюю поперечину, и регулятор давления воздуха в пневмокамерах. При повышении давления в сети воздух, действующий на поршень, преодолевает сопротивление пружины, и клапан приоткрывается, вследствие чего давление в пневмокамерах сохраняется в установленных пределах. Обе поперечины — это сварные рамы из проката стандартного профиля. Основными несущими элементами поперечин служат продольные двутавровые балки, на которые передается давление через поперечные двутавровые балки. Снизу к балкам верхней поперечины прикреплен деревянный щит, обшитый с рабочей стороны листовой сталью. Муфта, предохраняющая электродвигатель от перегрузки, находится на валу электродвигателя подвижной поперечины. Для фанерования используются и сборные пневмокаме-ры, разработанные ЦМКБ,которые очень просты в изготовлении и надежны в работе. С успехом они применяются на ростовской мебельной фабрике им. Урицкого. Камеры собираются из Двух слоев резины, которые покрыты снаружи двумя слоями ткани и стянуты замкнутой сварной рамой и разъемными деревянными накладками 4 посредством болтов. Для большей герметичности пневмо-камеры под накладки и сварную раму уложены прокладки из резины. Сжатый воздух подается через штуцер в середину камеры снизу по прорезиненным рукавам. Пресс с верхней перемещаемой поперечиной дает возможность запрессовывать пакеты разной высоты, не закладывая вспомогательных щитов для заполнения свободного пространства.

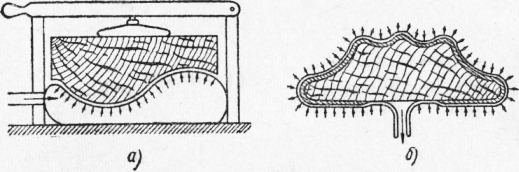

Рис. 18. Сборная пневмокамера: При склеивании и фанеровании детали перед загрузкой набирают в пакет, который сверху и снизу ограничивают щитами. Если пакет набирается из нескольких пачек разных деталей, для компенсации незначительной разницы по высоте между отдельными пачками на каждую пачку накладывают лист резины толщиной 5—6 мм. Детали по ширине и длине пакета следует укладывать не вплотную друг к другу, а с зазорами не менее 20—30 мм. Набранный пакет вкатывают по роликовым шинам в пресс. Под нижний и на верхний щиты укладывают балки для стягивания пакета. Располагают балки на равных расстояниях-одну от другой так, чтобы верхняя находилась под соответствующей ей нижней. Затем включают электродвигатель и опускают верхнюю поперечину вплотную на пакет, после чего электродвигатель выключают, а в пневмокамеры из пневмосети или от индивидуального передвижного компрессора впускают сжатый воздух. Под давлением воздуха пневмокамеры увеличиваются в объеме, и подъемная плита прижимает пакет к верхней поперечине. Давление пневмокамер, доведенное до требуемой величины, передается склеиваемым деталям равномерно по всей площади. После достижения требуемого давления на концы балок накладывают болтовые стяжки. Это дает возможность при снятии пресса сохранить полученное давление на пакет. По истечении 10—15 мин. болтовые стяжки снова подтягивают, а давление снимают. Пневмокамеры под тяжестью пакета сжимаются до первоначального размера, а пакет в стяжках опускается на роликовые шины. Пакет выкатывают из пресса, включают электродвигатель и поднимают верхнюю поперечину. Выдержка пакета возможна и в прессе. В этом случае в прессе остаются только нижние балки, служащие для передачи давления пакету от подъемной плиты. Контролируется давление по манометру, установленному на пульте управления. Рационализаторы деревообработки направляют свои усилия на максимальное использование механизации в наиболее трудоемких процессах. Особое место занимает декоративное фанерование, приклейка к щитам пилястр, реек и других деталей, а также сборка и склейка деталей и узлов. Применяется несколько способов ускоренного контактного склеивания: путем обогрева парового, электрического и высокочастотного. Широко фанерование производится в пневматических ваймах с контактным электрообогревом. Если раньше склейка требовала 3—5 час. выдержки, то сейчас, с применением электроконтактного способа, технологический процесс доведен до 2—3 мин. Обработанные таким способом заготовки могут немедленно подвергаться дальнейшей обработке. Пневматическая вайма с контактным обогревом предназначена для фанерования трех кромок у щитов с овальными углами. Вайма представляет собой металлический каркас, сваренный из уголков, в котором смонтированы прижимные брусья. Эти брусья под действием раздувающихся пневматических мешков перемещаются, сжимая фанеруемую деталь. В качестве таких мешков используется хлопчатобумажный, изнутри прорезиненный, пожарный рукав с наружным диаметром 70 мм.

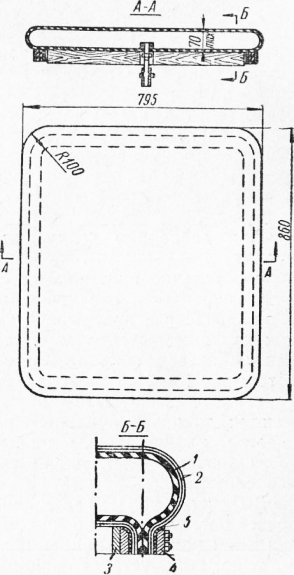

Рис. 19. Пневматическая вайма с контактным обогревом: Между прижимами посередине каркаса установлена нагревательная пластина. Электродом, прикрепленным к переднему и боковым прижимным брусьям, является латунная лента толщиной 0,5 мм. Она жестко крепится только к задним концам боковых брусьев, в середине же лента может при небольшом Усилии передвигаться. Передвижение это необходимо при об-тяге овальных углов. Между лентой и прижимными брусьями имеется прокладка из листового асбеста или листовой теплостойкой резины и ровные дюралевые полосы. Прокладка служит для изоляции и ослабления теплопередачи, полосы — для выравнивания плоскостей брусьев. Питание нагревателя производится от сети переменного тока напряжением 220 в, который понижается трансформатором до 5 в. После укладки детали в вайму через кран впускается сжатый воздух в рукав для нажима бруса на переднюю кромку, затем через второй кран в рукав заднего передвижного бруса для обтяга овальных углов и, наконец, через третий кран в рукава боковых нажимных брусьев. Поеде зажима детали включают нагрев ленты через магнитный пускатель. Спустя время, необходимое для выдержки, воздух выпускают, снимая давление, и деталь вынимают из ваймы. При этом выключение нагрева производится автоматически, так как оно сблокировано с краном. В качестве клея для фанерования деталей в вайме применяется карбамидная смола М-70. Внедрение пневматических вайм позволяет значительно сократить цикл фанерования, повысить производительность труда, заменить дорогостоящий столярный клей более дешевым смоляным клеем, улучшить качество фанерования. В последнее время на передовых мебельных фабриках применяют прессы с высокочастотным обогревом заготовок, что позволяет осуществить прогрев в очень короткий срок и обеспечивает равномерность обогрева независимо от толщины материала. Фанеруемые детали помещают между двумя электродами, создающими равномерное высокочастотное поле. Наряду с высокочастотными прессами в настоящее время применяется и ручной инструмент с высокочастотным нагревом. Представляет он собой ручной склеивающий аппарат (утюжок), дающий возможность в течение нескольких секунд склеивать деревянные заготовки. Прибор удобен в работе, он весит 1360 г. Если фанерование производится вручную, то клей наносят или широкой кистью, или на клеенамазочном станке. На клеена-мазочном станке клей наносится тонким ровным слоем. Это достигается тем, что вальцы покрыты листовой резиной с мелким рифлением. Станки бывают одновальцовые и двухвальцовые. Вальцы приводятся в движение ременной или зубчатой передачей.

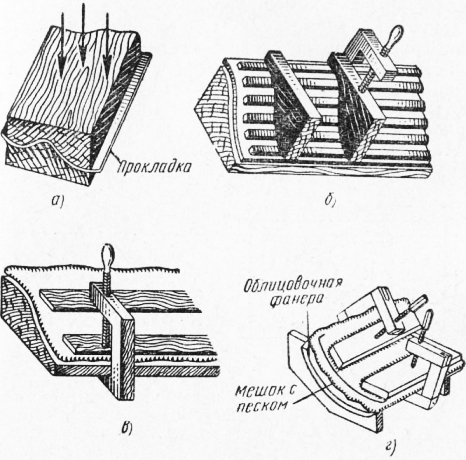

Рис. 20. Ручное приспособление для высокочастотного нагрева при склеивании Часто при фанеровании применяется клеевая пленка. При использовании пленки отпадает необходимость в намазывании клея в процессе фанерования пакетов, чем и упрощается весь процесс склеивания. Криволинейные профильные детали фанеруют с помощью различных приспособлений — контрпрофильных колодок, реечных, сыпучих и гибких цулаг, нагнетательных и вакуумных камер, автоклавов.

Рис. 21. Цулаги для фанерования профильных деталей: Контрпрофильные колодки должны иметь профили, обратные профилю фанеруемой детали. Ввиду того что практически трудно добиться точного совпадения профиля колодки с профилем детали, на фанеру накладывают листовую резиновую прокладку, чем и достигается равномерное распределение давления. Прижимается колодка струбцинами или наложением груза. Давление должно быть перпендикулярным к фанеруемой детали; особенно необходимо обеспечить давление по краям, в противном случае прочного склеивания не получится. Применение контрпрофильных колодок связано с изготовлением для каждого профиля и каждого размера отдельной колодки, а это требует больших затрат труда и расхода материала. Реечная цулага применяется для фанерования деталей различных простых профилей. Она делается из реек одинаковых размеров, наклеенных на ткань параллельно друг другу с небольшими промежутками. Зажим фанеруемых деталей производится через профильные бруски при помощи струбцины или наложением сыпучего груза в виде мешков с песком. При пользовании реечными цулагами следует обязательно применять резиновые или металлические прокладки, способствующие равномерному распределению давления. Сыпучие цулаги представляют собой мешки, до половины наполненные промытым, просеянным и нагретым до 50—60 °С мелким песком. Размеры мешков зависят от размеров фанеруемых деталей. Мешок прижимают к фанеруемой поверхности струбцинами через продольные рейки и надавливают сначала на серединную часть наклеенной фанеры.

Рис. 22. Схемы действия резиновых камер для фанерования профильных деталей: При фанеровании небольших деталей можно использовать сухие подогретые опилки древесины лиственных пород. Для этого фанеруемые детали укладывают в горизонтальный ряд на дно ящика, засыпают опилками и сверху покрывают щит.ком. На щиток накладывают груз — кирпич, камни, кусок рельса, небольшие бетонные детали и т. п. Гибкие цулаги применяются при фанеровании круглых деталей и состоят из стальных и прочных пеньковых лент. Концы лент вправлены в металлические угольники, которые стягивают винтами после охвата по периметру фанеруемой детали. Резиновые камеры применяются при фанеровании профильных деталей. Сделаны камеры в виде мешков из листовой резины и помещаются в предохранительные чехлы из брезента или прорезиненной ткани. Камеру помещают в специально устроенную коробку, а на нее профильной поверхностью вниз укладывают и закрепляют деталь. После этого через шланг камеру наполняют сжатым воздухом или водой. Рекомендуется как воздух, так и воду подогревать до 50—60 °С. Применяются также вакуумные резиновые камеры-мешки, из которых насосом выкачивают воздух до сильного разрежения. Деталь с наложенной на клей фанерой помещают внутрь камеры, которую герметически закрывают. Затем из камеры через шланг выкачивают воздух и стенки камеры силой атмосферного давления обжимают деталь со всех сторон. При фанеровании в вакуумной камере для повышения давления на фанеру применяется автоклав. Автоклав представляет собой герметически закрывающийся полый металлический цилиндр. В автоклав можно накачивать воздух или жидкость давлением до нескольких атмосфер и выкачивать из него воздух, образуя вакуум. Вакуумную камеру с запрессованной в ней деталью помещают в автоклав, затем накачивают воздух или воду и создают давление до 3 атм и больше. Воздух или воду полезно подогревать. При фанеровании профильных деталей наклеенную фанеру обязательно нужно сверху увлажнить. Это предупреждает продольный ее излом, образование на ней трещин. Чем радиус кривизны профиля меньше, тем больше следует увлажнять фанеру. Фанерование следует вести при следующих режимах. В помещении для фанерования температура окружающего воздуха должна быть 20—30°С, густота клея — средняя, его расход 0,3 кг на 1 м2, продолжительность смазки клеем и закладывания в пресс — не более 30 мин. Запрессованные детали выдерживаются в течение 3—3,5 час. в помещении с температурой не ниже 18 °С. Обработка фанерованных деталей должна производиться не ранее чем через 2—4 суток после освобождения от запрессовки. Устранение дефектов фанерования Качество фанерования следует определять внешним осмотром, простукиванием поверхности пальцем или специальным прибором (вибратором), созданным проф. Соколовым. Прибор снабжен телефонными наушниками, при помощи которых дефектные места выявляются на слух. Кроме того, детали проверяют на отгиб фанеры и пробным заламыванием ее на кромках. На исправление дефектов фанерования затрачивается много времени и не всегда удается устранить их бесследно. Поэтому Дефекты при фанеровании значительно легче не допускать, чем их исправлять. К причинам, вызывающим дефекты фанерования, относятся: Исправление дефектов фанерования должно соответствовать техническим условиям на изделия. Вставки следует делать из кусков фанеры, подобранных по цвету и текстуре. Вставкам нужно придать ромбическую форму для совпадения линий швов с направлением волокон. Неровности, выступы, смятия на фанере размачивают горячей водой и сушат под цулагой и прессом. Хороший результат получается, если смачивать клеевой водой. При значительных дефектах нужно снять фанеру путем строгания. Если при фанеровании применен глютиновый клей, то поверхность нужно предварительно смочить водой и гладить горячим утюгом до отставания фанеры. Прослойка между наклеенной фанерой и основой необратимого клея (казеинового или синтетического) при нагревании не плавится. Вклеивать вставки фанеры на необратимых клеях возможно только с запрессовкой, а не впритирку. Реклама:Читать далее:Крашение, вощение, лакирование и полированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|