|

|

Категория:

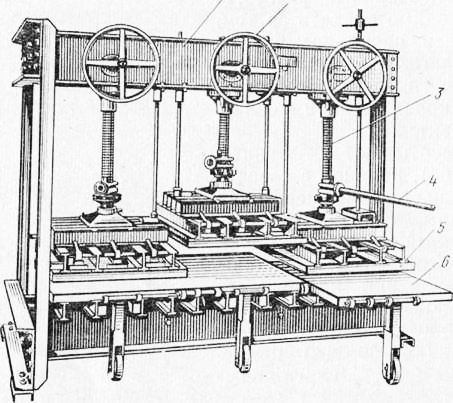

Фанеровальные работы В зависимости от характера привода винтовые прессы подразделяют на прессы с ручным и электрическим приводом. Винтовые прессы с ручным приводом изготовляют одно-, двух- и трехсекционными. Трехсекционный пресс с выдвижными нижними платформами показан на рис. 65. Он состоит из рамы с тремя винтами, закрепленными в верхней балке. К винтам подвешены верхние подвижные плиты. Под плитами установлены выдвижные платформы, которые позволяют формировать пачки пакетов вне пресса.

Рис. 1. Трехсекционный фанеровочный винтовой пресс:

1 — рама, 2 — штурвалы для перемещения верхней плиты, 3 — винты, 4 — рычаг для затягивания винтов, 5 —верхние подвижные плиты, 6 — нижние выдвижные платформы

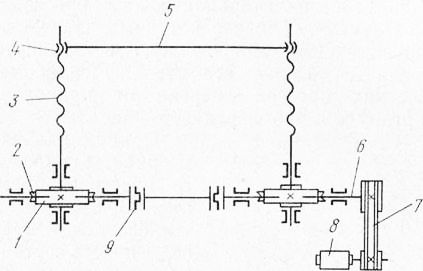

Преимуществом трехсекционных прессов является то, что каждая из секций может работать самостоятельно, а при фанеровании больших поверхностей нижние платформы могут быть соединены в одну. В прессах такой конструкции для ускорения подъема и опускания подвижной плиты предусмотрен штурвал, а для затягивания винта служит рычаг. Винтовые прессы с ручным приводом малопроизводительны и требуют применения физического труда. На рис. 2 дана конструкция винтового пресса с электроприводом. Пресс имеет основание с двумя опорами для силовых винтов, верхнюю подвижную траверсу с закрепленными на ней гайками, механизм привода силовых винтов, смонтированных в основании пресса, ременную передачу и электродвигатель. Для облегчения подачи пачки пакетов в пресс и удаления ее из пресса основание его снабжено роликовыми шинами. Пресс приводится в действие следующим образом. Электродвигатель вращает через ременную передачу горизонтальный вал с червяками, приводящими в движение червячные колеса, соединенные с силовыми винтами. Силовые винты через гайки сообщают подвижной траверсе поступательное движение вверх или вниз, в зависимости от направления вращения электродвигателя. Величину давления, развиваемого механическим прессом с электроприводом, определяют по ваттметру, шкала которого отградуирована на величины давления, соответствующие затрачиваемой на их создание мощности электродвигателя. Прессы с электроприводом создают удельное давление при максимальной площади фанеруемых поверхностей обычно в пределах от 6 до 10 кгс/см2. Процесс фанерования подготовленной основы в винтовых прессах состоит из операций формирования пакета, его загрузки в пресс, запрессовки, затем распрессовки и удаления из пресса. Схема формирования пакета при фанеровании в прессах остается такой же, как указывалось выше. Однако фанерование в два слоя в прессах можно производить за один прием, т. е. наклеивать сразу на основу черновую и лицевую облицовки. При этом .в процессе формирования пакета клей наносят на обе стороны черновых облицовок, которые укладывают на основу и покрывают чистовыми облицовками. Фанерование в винтовых прессах производят в следующем порядке. Пачку сформированных пакетов помещают на нижнюю платформу пресса и вращением силового винта при помощи рычага или включением электропривода создают нужное давление. После необходимой выдержки давление снимают и пачку выгружают из пресса.

Рис. 2. Фанеровочный двухвинтовой пресс с электроприводом:

1 — основание, 2 — опоры силовых винтов, 3 — верхняя подвижная траверса, 4 — гайки силовых винтов, 5 — силовые винты, 6 — роликовые шины, 7 — механизм привода силовых винтов, 8—ременная передача, 9 — электродвигатель

Рис. 3. Кинематическая схема двухвинтового пресса с электроприводом:

1 — червяк, 2 — червячное колесо, 3 —> силовой винт, 4 — гайка, 5 — подвижная траверса, 6 — горизонтальный вал, 7 — ременная передача, 8 — электродвигатель, 9 — муфта

Производительность пресса резко снижается, если пачка фанеруемых деталей находится в прессе под давлением в течение всего периода времени, необходимого для полного отверждения клея. Чтобы увеличить производительность пресса, под пачку помещают ряд стальных балочек, концы которых выступают за ее края. Такой же ряд балочек укладывают и сверху пачки. После запрессовки концы верхних и нижних балочек, между которыми находится пачка, стягивают специальными винтовыми стяжками, снимают давление, удаляют пачку из пресса и выдерживают ее в стяжках, освобождая пресс для следующей пачки. Формируют и транспортируют пакеты к прессу и от пресса на специальных тележках, высота которых равна высоте нижней платформы пресса. Площадки тележек снабжены роликовыми шинами для облегчения загрузки и выгрузки пачек. Загрузочная тележка перемещается обычно по рельсовому пути при помощи электродвигателя, а разгрузочная, к месту выдержки пакетов, — вручную. Очередную пачку пакетов подготовляют во время запрессовки предыдущей. Если у пресса нижняя платформа выдвижная, то пакеты формируют непосредственно на ней. Реклама:Читать далее:Фанерование в гидравлических прессахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|