|

|

Категория:

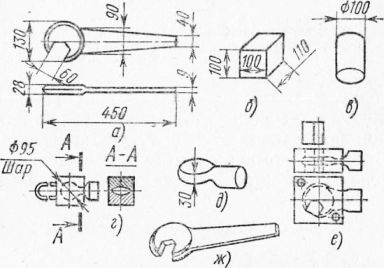

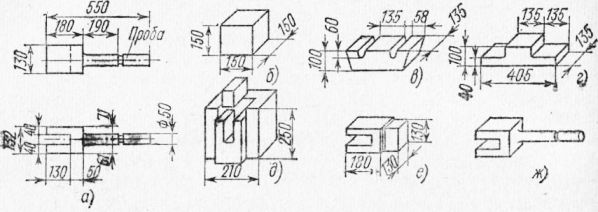

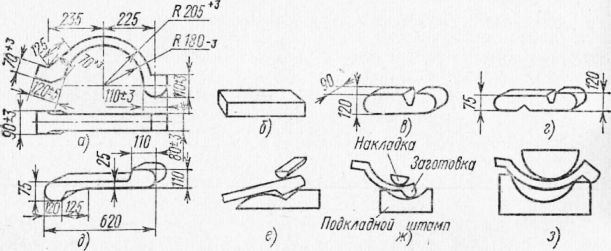

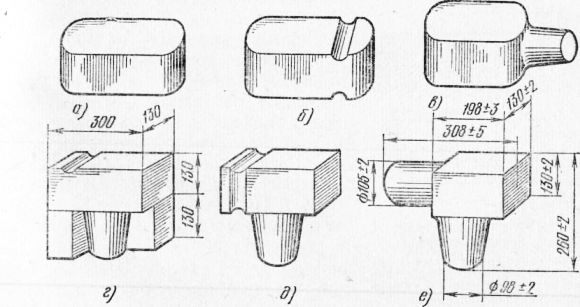

Ковка на молотах и прессах Далее: Фасонная ковка на прессах Ниже приведены примеры технологических процессов ковки на молоте фасонных поковок. Технологический процесс изготовления поковки гаечного ключа включает следующие операции и переходы. Исходную заготовку квадратного сечения со стороной 100 мм из стали 25 обжимают по граням и протягивают на круг диаметром 100 мм. После этого конец заготовки подкатывают в приспособлении на шар диаметром 95 мм и расплющивают его на плоских бойках до высоты 30 мм. Далее в подкладном штампе оформляют головку и пуансоном пробивают в ней зев ключа. На последней операции отковывают хвостовую часть ключа и зачищают заусенец. Поковку вилки изготовляют из заготовки квадратного сечения из стали 40. Вначале заготовку протягивают на пластину с прямоугольным сечением 100 X 135 мм и пережимают по разметке металл для щек. После этого отковывают щеки и загибают их в приспособлении. И, наконец, пережимают металл на стержень, отковывают стержень, на котором пережимают металл для пробы на испытания, и отрубают в отход излишек. Аналогично изготовляют и поковку для скобы с той лишь разницей, что на ней не имеется стержня. Поковку бугеля из СтЗ получают из прямоугольной заготовки, которую протягивают на сечение 120 х 90, скругляют торцы пережимают по разметке металл на утолщенную часть. Затем протягивают левый конец заготовки до высоты 75 мм, переворачивают ее и делают пережим. После передачи металла и протяжки средней части заготовки согласно эскизу оформляют конец заготовки при помощи нижнего подкладного штампа и накладки. При помощи накладки и подкладного штампа подгибают второй конец заготовки, в специальном приспособлении выполняют гнбку и отделывают окончательно поковку по размерам и шаблону.

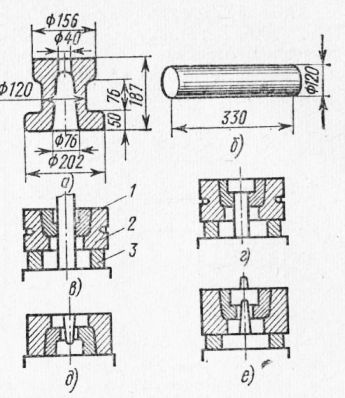

Рис. 1. Переходы изготовления поковки гаечного ключа: Поковку зубчатого колеса сложной формы с отверстием в центре куют из мерной заготовки круглого сечения. Нагретую заготовку и разъемные вкладыши устанавливают в корпус рабочего подкладного кольца, покоящегося на нижнем опорном вспомогательном подкладном кольце, установленном на нижнем бойке молота. В таком положении заготовку осаживают, в результате чего образуется фланец диаметром 156 мм.

Рис. 2. Переходы изготовления поковки вилки:

Рис. 3. Переходы изготовления поковки бугеля: После этого перевертывают рабочее кольцо на 180°, убирают нижнее вспомогательное кольцо, осаживают выступающую часть заготовки до плоскости рабочего кольца и внедряют по центру прошивень диаметром 76 мм. Перевернув вновь рабочее кольцо на 180°, устанавливают его на вспомогательное кольцо и прошивнем диаметром 40 мм пробивают насквозь отверстие. Поковку освобождают из корпуса кольца вместе с вкладышами. Вкладыши раскрывают при помощи накладок легким нажатием верхнего бойка молота.

Рис. 4. Переходы изготовления поковки зубчатого колеса: Поковку корпуса получают с одного нагрева на молоте с массой падающих частей 3 т на плоских бойках. Применение нижника с отверстием для хвостовика поковки позволило экономить на каждой поковке 12 кг металла и на 15—20% повысить производительность ковки.

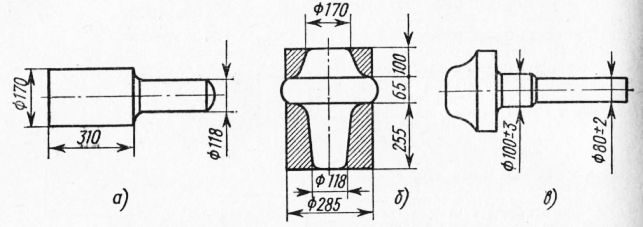

Рис. 5. Переходы изготовления поковки корпуса: Поковку форсунки из стали 15ХМА также получают за один нагрев. Заготовку со стороной квадрата 200 мм и длиной 250 мм вначале протягивают на круг диаметром 170 мм, надрубают на длине 310 мм, после чего конец заготовки протягивают и обкатывают на диаметр 118 мм.

Рис. 6. Переходы изготовления поковки форсунки:

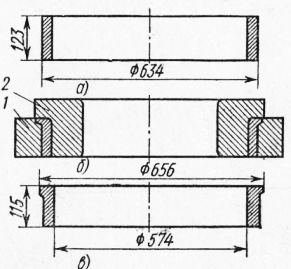

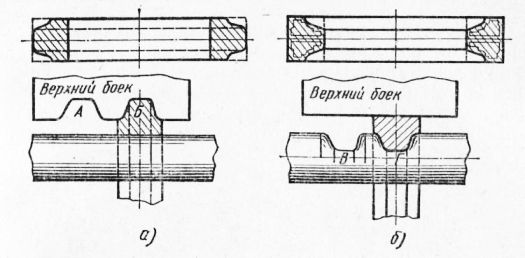

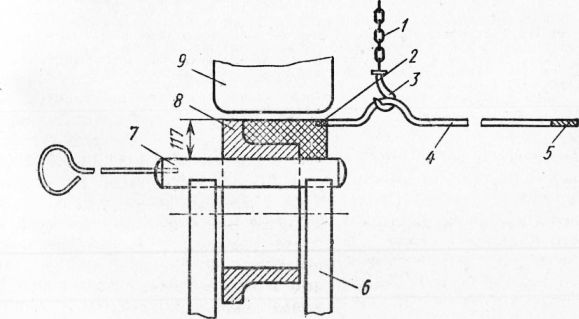

Рис. 7. Изготовление наружного буртика у поковки кольца: Далее при помощи втулки и подкладного кольца высаживают бурт, который обкатывают вместе с ними на плоских бойках молота. Освободив заготовку от кольца и втулки, протягивают и обкатывают в обжимках длинный конец на диаметры 100 и 80 мм. По сравнению с ранее использовавшейся технологией масса поковки уменьшилась на 38 кг, а время ее обработки резанием — на 40 мин. Поковки колец изготовляют по типовому процессу осадкой, прошивкой и раскаткой заготовок. Поковку фасонного кольца с буртиком можно изготовить следующим образом. Раскатанное кольцо укладывают в наружное кольцо-матрицу 1. Внутрь раскатанного кольца устанавливают кольцо-пуансон, которое ударами бойка молота прогоняют вниз до упора с нижним бойком, в результате чего получается поковка кольца с требуемым наружным профилем, соответствующим профилю кольца матрицы. Поковки типа колец роторов буровых установок с фигурным наружным выступом раскатывают на оправке верхним бойком, имеющим два ручья, один из которых черновой А, а другой чистовой Б. Если поковка должна иметь внутренний фигурный выступ, то ее раскатывают плоским бойком на оправке, имеющей черновой В и чистовой Г ручьи.

Рис. 8. Раскатка колец с фигурными наружным (а) и внутренним (б) выступами: Поковки ступенчатых втулок (фланцев) получают раскаткой со специальной профилирующей накладкой, которую используют также и в качестве подставки-упора, ограничивающего ход верхнего плоского бойка молота при ударе по заготовке. Использование этого приспособления снизило расход металла на поковку.

Рис. 9. Схема раскатки заготовки при изготовлении поковки ступенчатой втулки: Реклама:Читать далее:Фасонная ковка на прессахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|