|

|

Категория:

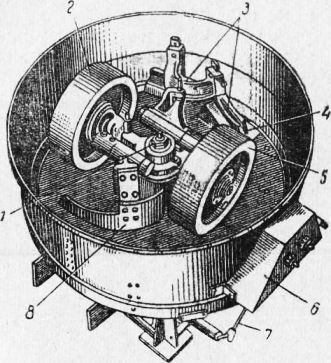

Технология металлов Далее: Модель и стержневые ящики Формовочные материалы и смеси. Главными составляющими формовочных смесей являются песок и глина, увлажненные водой. Песок составляет основу формовочной смеси, а глина, смоченная водой, является связующим веществом. Формовочные смеси должны обладать следующими свойствами: газопроницаемостью — способностью смесей пропускать газы, образующиеся в форме при заливке ее металлом; прочностью— способностью смесей не разрушаться при изготовлении, транспортировании и сборке форм, а также при заливке их металлом; пластичностью — способностью формовочных смесей принимать заданную форму и сохранять ее после прекращения действия давления; огнеупорностью — способностью смесей не оплавляться при высоких температурах. Формовочные смеси, идущие на изготовление литейных форм, в зависимости от их назначения подразделяются на облицовочные (модельные), примыкающие непосредственно к модели, наполнительные, располагающиеся в опоке над облицовочной смесью, и на общие или единые — смеси одного качества для всей формы. Формовочные смеси различают также по способам изготовления форм: В литейном производстве преобладают формовочные смеси по-сырому. Смеси в зависимости от их назначения могут содержать добавки. Например, в формовочную смесь для чугунного литья в качестве добавки вводится каменноугольная пыль. Смесь, содержащая каменноугольную пыль, меньше пригорает к отливке. Для смесей сухих форм и крупных стержней применяют органические добавки —: древесные опилки и торф. Введенные в смесь добавки усыхают или сгорают при сушке форм и стержней, образуют в них поры. Образовавшиеся поры увеличивают газопроницаемость формы, а сама формовочная смесь становится более податливой (податливостью называется способность смеси уменьшаться в объеме под действием сжимающей силы, возникающей при усадке металла во время его затвердевания и дальнейшего охлаждения). Основу всех смесей составляет горелая (старая, отработанная), выбитая из опок земля, в которую прибавляют свежие материалы (глину, песок) и другие добавки (каменноугольную пыль, древесные опилки и др.), если они предусматриваются по технологии. Количество добавляемых к горелой земле свежих материалов (глина, песок) зависит от металла, заливаемого в форму, способа изготовления форм, размера отливки и изменяется в пределах от 5 до 60%. Наибольшее количество свежих материалов содержат облицовочные смеси. При составлении формовочных смесей освежение составляет 5—15%, а наполнительных смесей около 5%. Добавки (каменноугольная пыль и др.) в смеси занимают от 0,5 до 6%. Прочность на сжатие такой смеси составляет 0,3—0,5 кг/см3, газопроницаемость — около 30, влажность 4,5—5,5%. Стержневые материалы и смеси. Основными составляющими стержневой смеси в большинстве случаев являются пески и связующие материалы. В качестве связующего материала для стержневых смесей применяют глину (такие смеси называются песчано-глинисты-ми) или вводят в них специальные связующие — крепители. В производстве преобладают стержневые смеси, приготовленные на специальных связующих, к которым относятся — растительные масла или их заменители — крепитель 4ГУ (раствор растительного масла и канифоли в лаковом керосине и др.). В качестве крепителей применяют также пеки, сульфитный щелок (отходы целлюлозно-бумажной промышленности), декстрин (порошок, полученный в результате обработки картофельного или кукурузного крахмала), цемент, жидкое стекло и др. Стержень, изготовленный из стержневой смеси, приобретает прочность и другие свойства после сушки при соответствующей температуре (170—240°). Состав стержневых смесей выбирают с учетом размера и сложности стержня, а также условий, при которых он находится в форме при заливке. Прочность стержневой смеси зависит от типа крепителя и изменяется во влажном состоянии на сжатие от 0,05 до 0,4 кг/см2 и на разрыв в сухом состоянии от 1,5 до 8 кг/см2. Газопроницаемость стержневых смесей в сыром состоянии изменяется от 60 до 120. Приготовление формовочных и стержневых смесей. Технология приготовления формовочных и стержневых смесей складывается из следующих двух основных стадий: подготовка исходных материалов; смешивание и разрыхление их. При подготовке исходные свежие материалы (песок, глина и др.) подвергают сушке, просеиванию. Выбитую из опок землю подвергают магнитной сепарации, т. е. из нее извлекают при помощи электромагнита металлические частицы, а затем просеивают через редкое сито, чтобы отдалить от посторонних предметов. Смешивание подготовленных исходных материалов в определенных пропорциях сначала ведется в сухом, а затем во влажном состоянии – на смешивающих бегунах. Смешивающие бегуны представляют собой неподвижную чашу с двумя гладкими катками, вращающимися вокруг вертикальной оси: одновременно каики вращаются вокруг своих горизонтальных осей. Поданный в чашу материал направляется под катки и при помощи плужков перемешивается. Готовая смесь выдается из чаши бегунов через открывающиеся отверстия, расположенные в дне чаши. После смешивания смеси дают вылежаться в течение нескольких часов, чтобы влага в ней распределилась равномерно, и перед подачей на формовку ее разрыхляют.

Рис. 1. Смешивающие бегуны Смесь, прошедшая рыхление, способствует равномерному уплотнению форм. Приготовленные смеси подвергают испытанию на прочность, газопроницаемость и влажность. Реклама:Читать далее:Модель и стержневые ящикиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|