|

|

Категория:

Проектирования технологических процессов В последние 10—15 лет в области фрезерования сделаны громадные успехи в усовершенствовании и выработке новых конструкций фрезерных станков и приспособлений к ним, а также и в конструкции режущего инструмента — фрезы. Особенно сказались их успехи в автомобильном и тракторном производстве. В основном они сводятся к повышению производительности станка, концентрированию ряда фрезерований на одном станке, достижению полуавтоматичности станка, его специализированию, достижению легкости и удобства его обслуживания и, в конечном счете, — получению высокого экономического эффекта процесса при соблюдении технологических требований к данной операции. Можно с полной уверенностью подтвердить мнение некоторых авторов в области механической обработки, что фрезерование и фреза стали процессом и инструментом массового производства. Остановимся сначала на общей характеристике инструмента — фрезы. В настоящее время в массовом производстве (в особенаости в автотракторном) применяются, главным образом, торцевые фрезы, а при диаметрах, позволяющих применять такие фрезы со вставными зубьями, почти исключительно эти последние, т. е. так называемые «фрезерные головки». Фрезерные головки, согласно ряда испытаний, производительнее фрез обычных конструкций на 40—50%. Согласно опытов проф. Саввина, скорости резания для фрезерных головок могут даваться выше, чем для обычных фрез, на 25—50%.

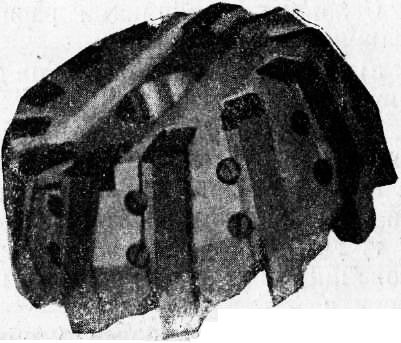

Рис. 1. Фрезерная головка для чистовой фрезеровки. Надежная и солидная конструкция фрезерной головки, возможность достигнуть большой прочности и наиболее совершенной заточки зуба этой головки, дает уже ряд преимуществ, а возможность замены испорченных или сломанных зубьев- делает ее применение и весьма экономичным. Кроме того, фрезерная головка может быть изготовлена таких больших диаметров, при которых массивная фреза. Вопрос, почему торцевое фрезерование является более целесообразным в рассматриваемой нами области производства по сравнению с фрезерованием осевой фрезой, хотя бы и высокой производительности, до сих пор нигде еще не освещен. Основными причинами распространения здесь торцевого фрезерования надо признать: Дисковые фрезы двух- и трехсторонние, работающие большей частью как торцевые фрезы, мы приравниваем к последним, тем не менее в отдельных случаях эти фрезы работают и как осевые. При рассмотрении вопроса выбора метода и станка в процессе фрезерования разберем следующие группы обработок, применяющихся в автопроизводстве. Современный блок цилиндров (и блок-картер) имеет 3 или 4 больших поверхности фрезерования: верхнюю, нижнюю поверхности и 1 или 2 боковых (в зависимости от конструкции присоединений труб), а также 1 или 2 торцевых поверхности, более или менее значительных по размеру. Фрезерование этих плоскостей представляет собой весьма серьезные и дорогие операции, выполняющиеся большей частью на станках специализированных пли даже специального назначения. Конечно, при очень малой производственной программе может оказаться, что эти операции будет выгоднее ставить даже на обычном горизонтальном или вертикально-фрезерном станке, но такой метод как метод мелкосерийного производства для настоящего изложения вопроса интереса не представляет.

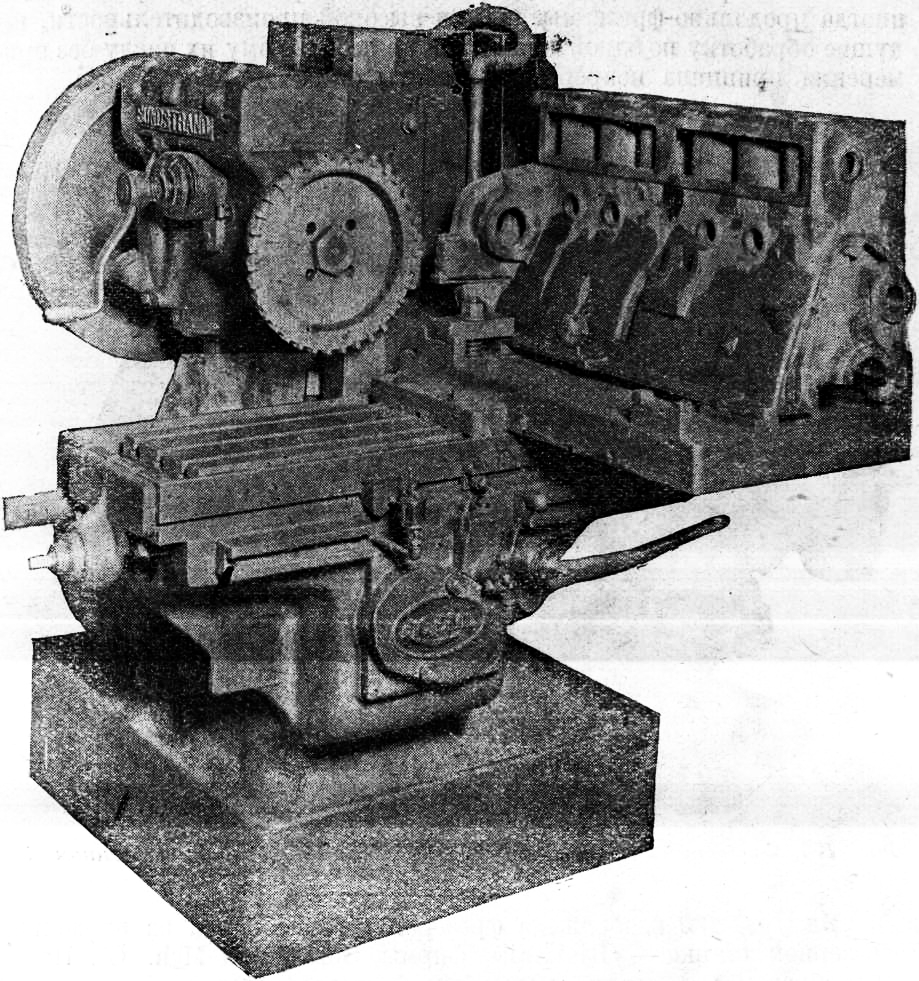

Рис. 2. Фрезерование торца блока на станке фирмы Sundstrand. Также не имеет смысла останавливаться и на методе строжки этих поверхностей на продольно-строгальном станке (этот способ применяется лишь в небольших производствах для верхней и нижней поверхностей, причем на стол станка устанавливается от 8 и больше блоковУ В крупносерийном производстве (при котором уже целесообразно иметь закрепленные станки за данной обработкой) применяются иногда продольно-фрезерные станки высокой производительности, ведущие обработку по одной детали или по небольшому числу без применения принципа непрерывной работы станка и инструмента. На рис. 2 изображена фрезеровка торца блока на продольно-фрезерном станке — «ftigidmil» фирмы Sundstrand Mch. С0. Подобным образом, естественно, могут быть фрезерованы многие поверхности блока при наличии необходимых приспособлений. Станки здесь поставлены в их обычном виде, без специализировония. Фрезерование поверхностей на картере коробки скоростей также требует для получения экономичного процесса специализированного станка (при достаточно высокой программе) ввиду сложности формы этой детали, необходимости выполнения фрезеровок с разных сто-роя и довольно значительной степени точности.

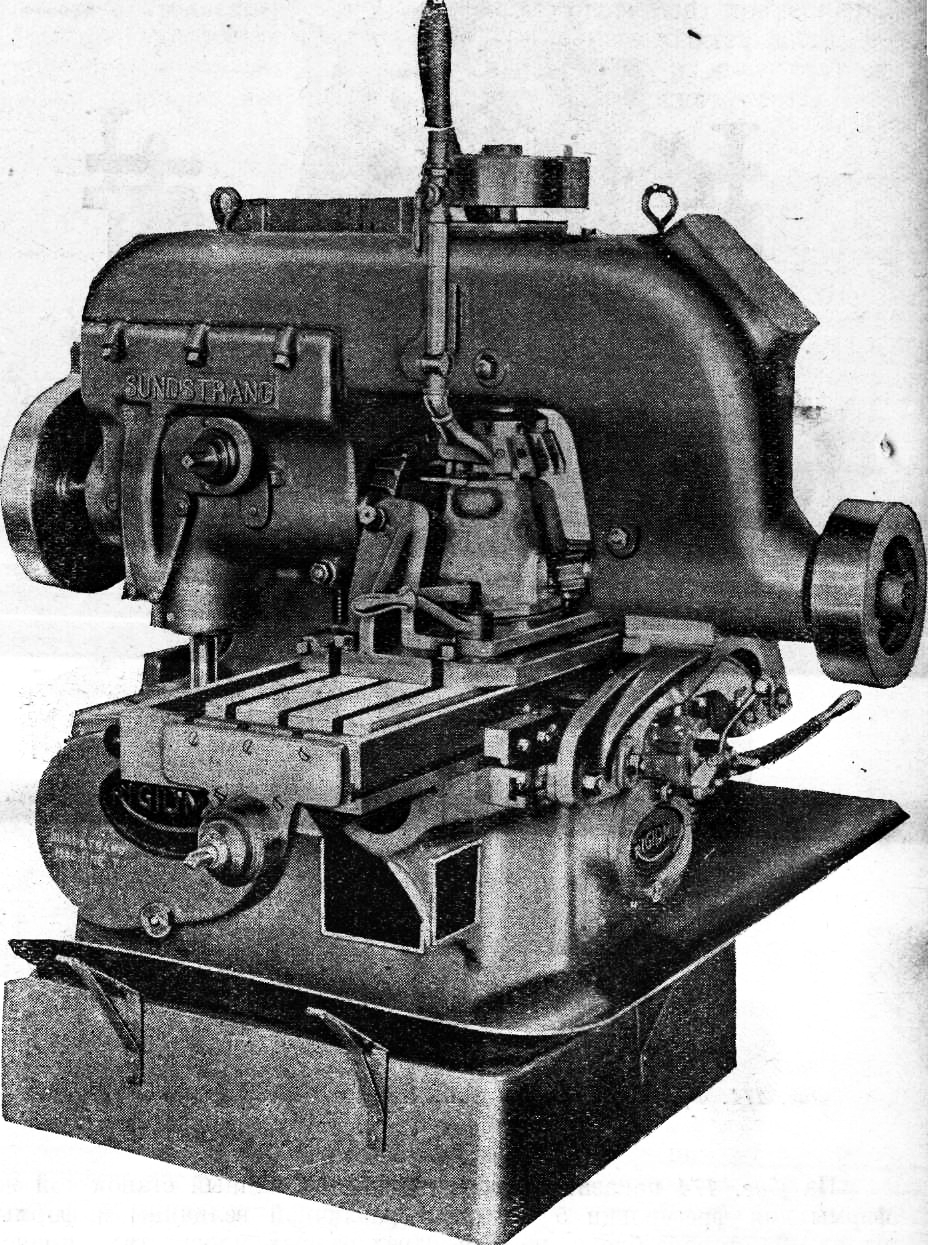

Рис. 4. Фрезерный станок Suildstrand в специализированном виде. На рис. 4: показан также специализированный станок той же фирмы для фрезеровки 5 бобышек (различной величины и формы) на одной стороне блока, но в четырех разных плоскостях, причем одна бобышка расположена под углом. Эти примеры дают представление, как далеко можно идти со специализированном основной модели станка при сохранении сравнительно простых его конструктивных форм. На рис. 5 дан пример метода фрезеровки на специализированном станке № 3 Rigidmil Sundstrand Mch. Co (алюминиевый картер коробки скоростей) четырех фланцев с трех сторон за один проход.

Рис. 5. Фрезерный станок фирмы Sundstrand в специализир вхнном виде.

Рис. 6. Обычный горизонтально-фрезерный станок в специализированном виде. Полное время обработки — 1 мин. 35 сек. Припуск — 1/8”, подача—20” в минуту. Рекомендуется сравнить последние три фигуры с рис. 172 для уяснения, что сделано фирмой, чтобы превратить свой стандартный станок в специализированный для разных операций. На рис. 6 показан пример фрезеровки поверхностей картера коробки скоростей, на обычном горизонтально-фрезерном станке, также специализированном для данной работы, путем постановки добавочной двухшпиндельной головки, фирмы Kearney & Trecker (Milwaukee).

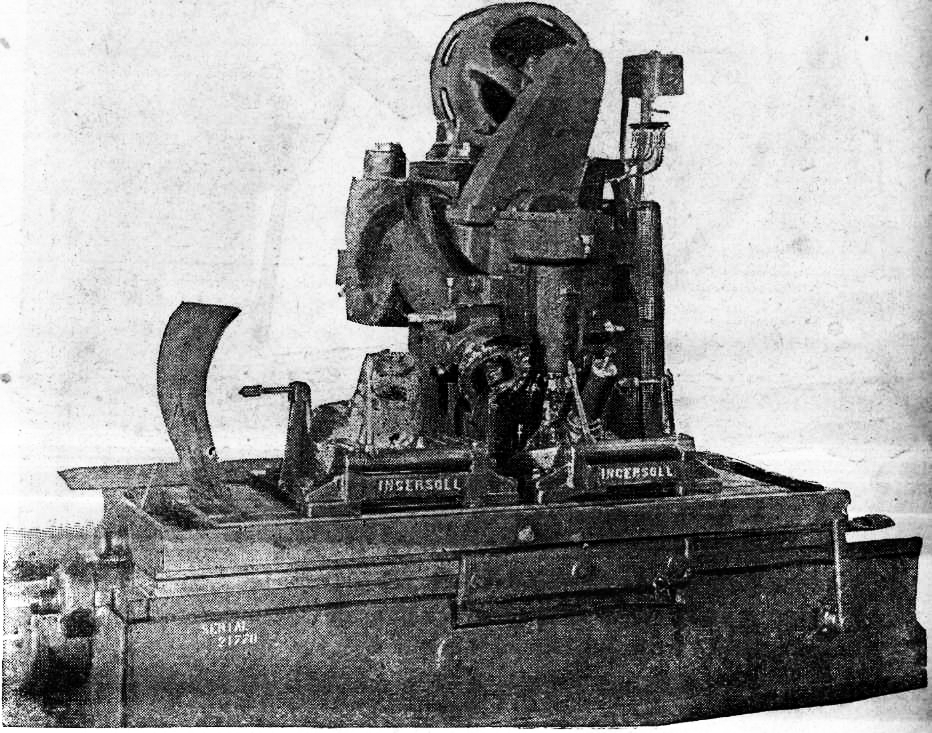

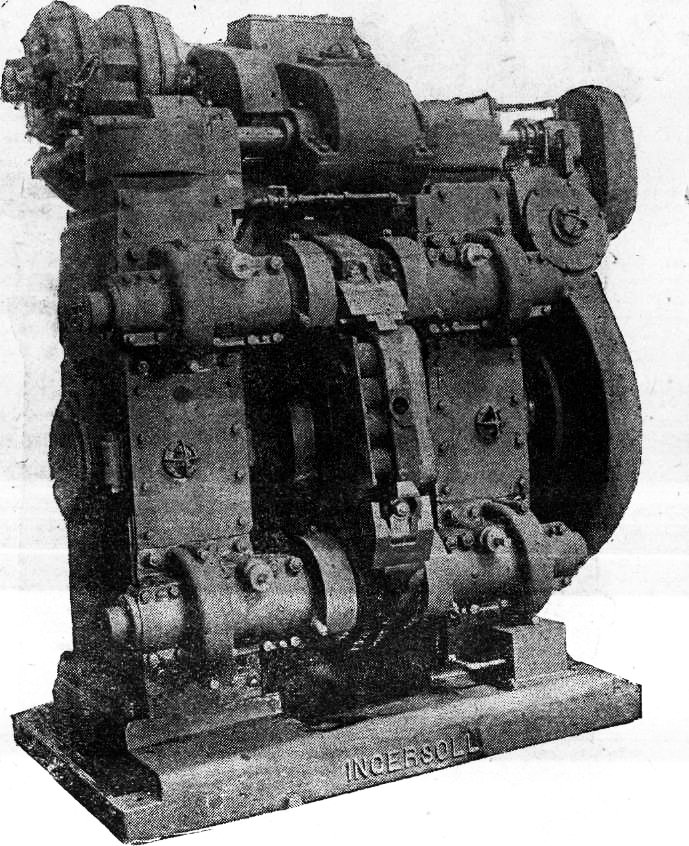

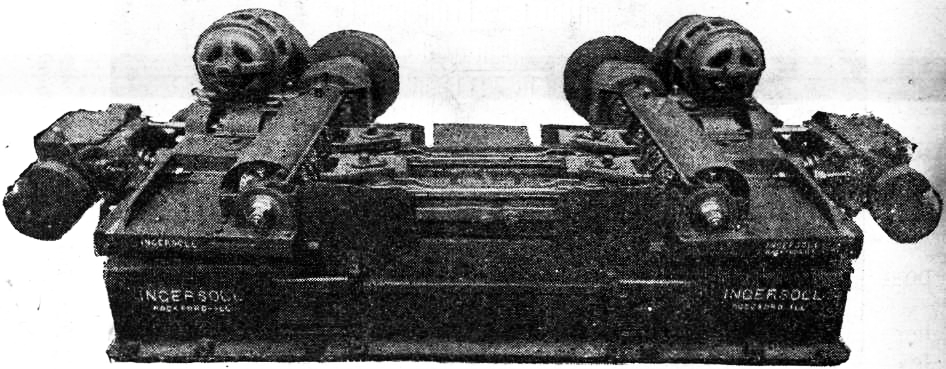

Рис. 7. Специализированный фрезерный станок фирмы Ingersoll. Производительность при поворотном приспособлении по данным фирмы—-около 30 шт. в час. Данный пример, однако, следует отнести скорее к крупносерийному и даже серийному производству, так как иначе использование для данной цели сложного и дорогого горизонтально фрезерного станка едва ли могло быть оправдано. На рис. 7 дан пример специализированного станка еще более высокой производительности. Станок — с двумя шпинделями фирмы Ingersoll Mch. Сo для фрезеровки двух поверхностей алюминиевого картера коробки скоростей. На столе станка установлено два зажимных приспособления и станок работает по методу возвратно-поступательного движения, т. е. во время фрезерования одного картера другое приспособление заряжается новой деталью и т. д. Все управление станком сводится к смене деталей и включению рычага подачи стола (справа).

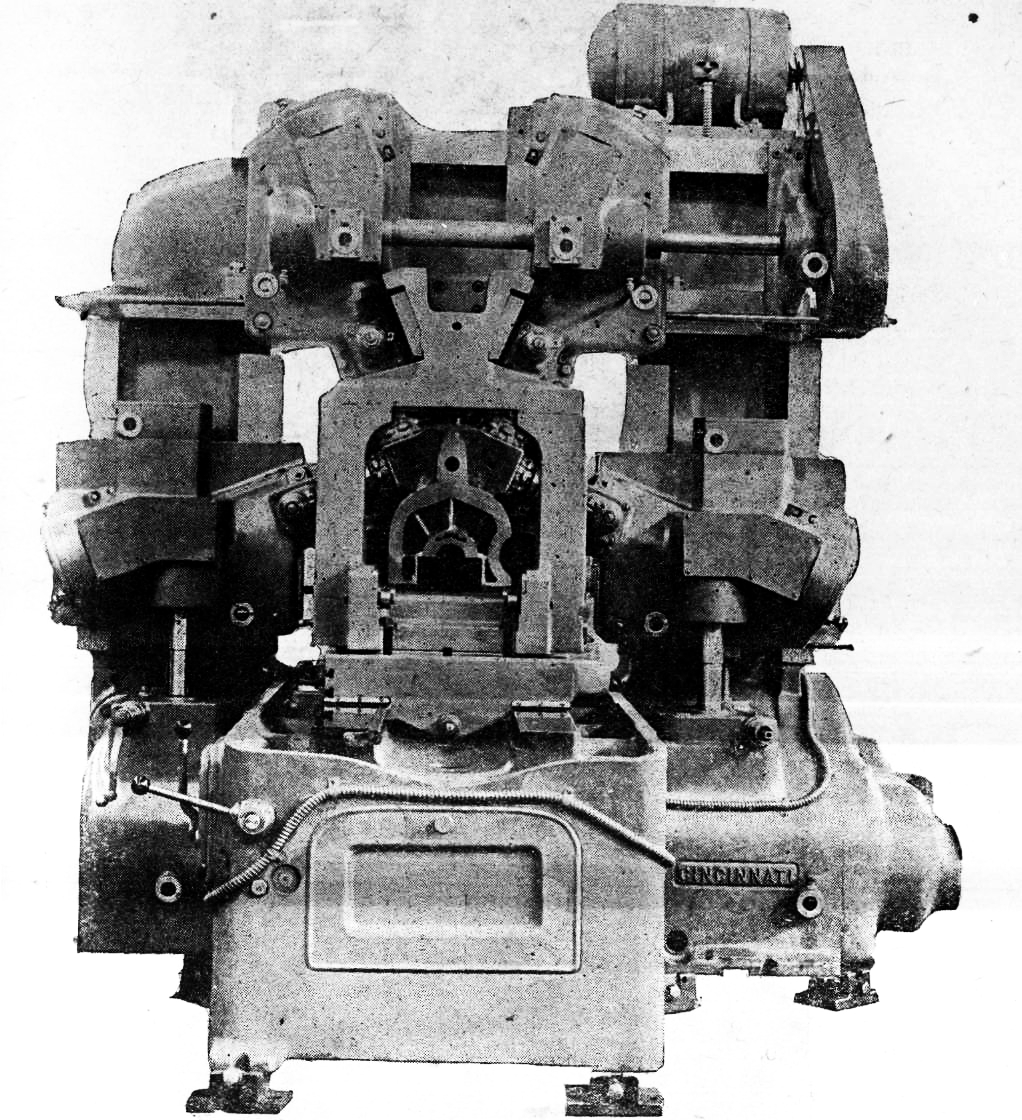

Рис. 8. Фрезерный станок Duplex-Cincinnati. Производительность — около 60 hit. в час, в зависимости от формы и размеров детали. Обращаем внимание на этот метод работы как на весьма эффективный, надежный и экономичный.

Рис. 9. Продольно-фрезерный станок фирмы Ingersoll.

Рис. 10. Станок непрерывного фрезерования фирмы Ingersoll. Деталь устанавливается расточенным отверстием на оправку я на одну установочную шпильку для устранения вращения детали, затем зажимается верхней гайкой (на оправке) через шайбу с прорезом. Кроме того, имеется добавочный эксцентриковый зажим (упоры> для устранения дрожания во время обработки. На рис. 8 показан специализированный четырехшпиндельный станок (из стандартной модели— 46X72” Duplex-Hydromatic фирмы Cincinnati Milling Mch. Сo). Как видно из фигуры, станок не рассчитан на особо большую производительность (на столе помещается только одна деталь,—блок Форд модель 18, но ввиду полной автоматизации Движений стола, легкости и быстроты установки детали и применения карболоя станок может давать до 12 шт. в час).

Рис. 11. Фрезерный станок барабанного типа фирмы Ingersoll. На рис. 9 дан пример сдвоенной операции, т. е. фрезеровка блока цилиндров с двух установок: боковой и верхней поверхностей с одной установки и нижней поверхности — с другой на пятишпиндельном продольно-фрезерном станке Ingersoll Mch. Сo.

Рис. 12. Фрезерный станок барабанного типа фирмы Ingersoll. Далее перейдем к методу непрерывного фрезерования. На рис. 10 дан пример фрезерования таким методом, одной •фрезой, крышек блока цилиндров для производительности не особенно высокой (порядка от 15 до 20 шт. в час) на вертикально-фрезерном станке той же фирмы. На рис. 11 показан пример более производительного метода фрезерования подобных крышек блока, одновременно обдирочным и чистовым проходом, с одной установки, на станке той же фирмы барабанного типа, с 4 шпинделями (два обдирочных и два чистовых). Съемка готовых крышек и установка новых производится во время оращения барабана с противополояшой (в отношении изображенной) стороны станка. Производительность этого метода и станка колеблется в пределах от 40 до 60 шт. в час. На рис. 12 изображена фрезеровка верхней и нижней плоскости блока методом непрерывного фрезерования на четырехпшиндель-ном станке: барабанного типа той же фирмы.

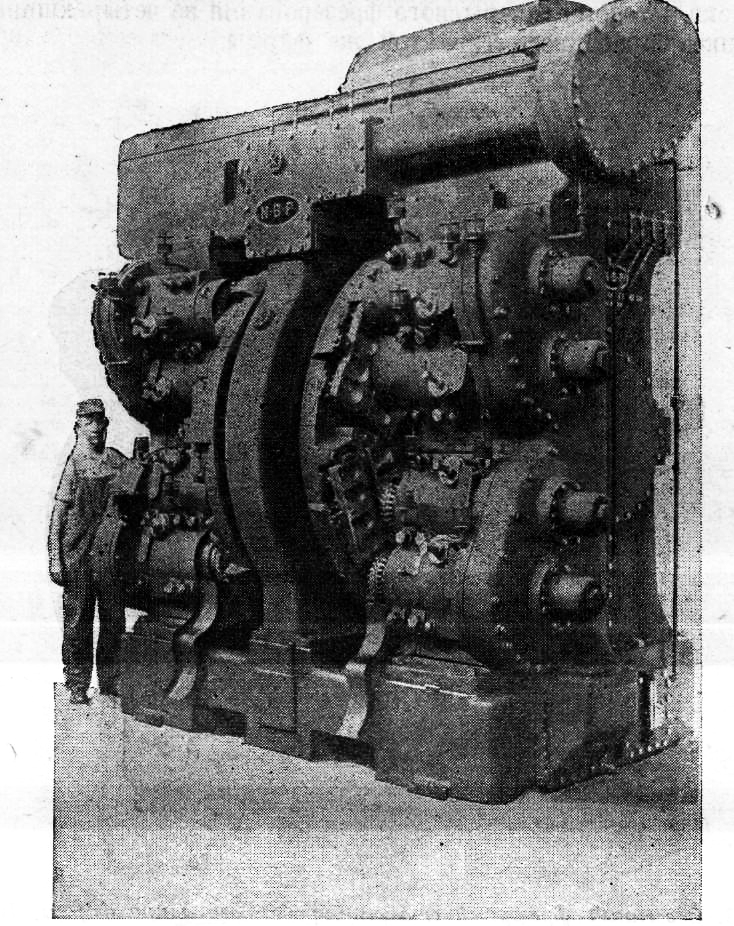

Рис. 13. Сдвоенный фрезерный станок барабанного типа фирмы Ingersoll. Два шпинделя — на предварительной и два — на окончательной фрезеровке. На рис. 13 изображен двойной станок той же фирмы для фрезерования боковых сторон блок-картера. Обработка ведется одновременно в двух рядах общего барабана 8 шпинделями: из них 4 обдирочных и 4 чистовых. Производительность станков этого типа — от 40 до 60 шт. в час при двух рабочих. На рис. 14 изображен восьмишпиндельный станок фирмы N.B.P. для фрезерования крышек блока особо высокой производительности. Фрезеруемые крышки блоков устанавливаются в 2 ряда на каждой стороне барабана. Производительность такого станка может быть До 100—120 шт. в час (обслуживание подобных станков ведется двумя рабочими). Таким образом можно проследить по представленным примерам достепенное развитие станка высокой производительности для фрезерования крупных деталей рассматриваемого производства.

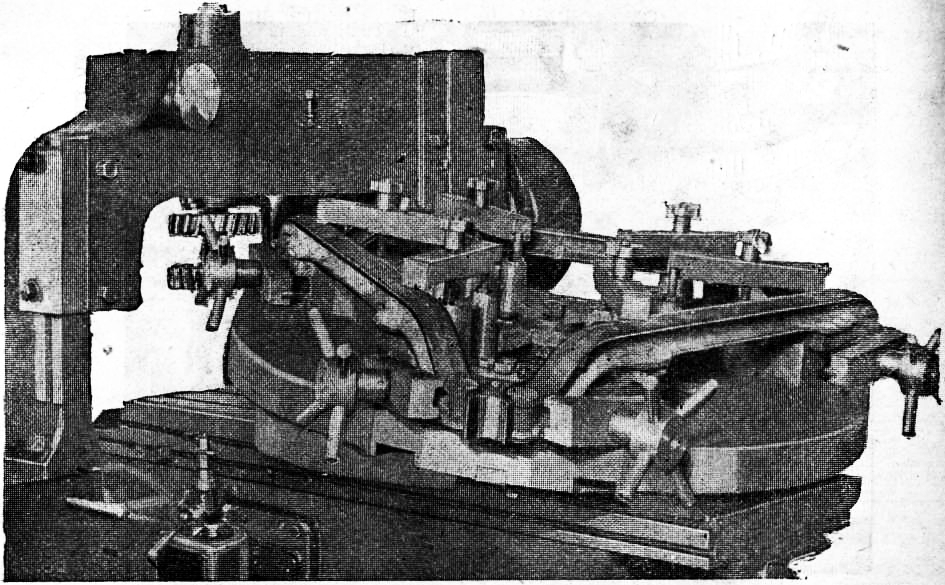

Рис. 14. Фрезерный станок барабанного типа фирмы N. В. Р, На рис. 15—16 показана фрезеровка верхней и нижней поверхности блок-картера Форд А на станках того же типа фирмы Inger-soll на заводе Ford в River-Rouge Detroit. Рекомендуется обратить внимание на типичный способ закрепления блоков в зажимных приспособлениях. Закрепление производится массивными накладками—А (рис. 15), прижимающими блок к опорной поверхности. Производительность станка на этой обработке — до 25 шт. в час. Этот же метод фрезерования, но па станке другой фирмы, принят и па нашем Горьковском автозаводе. (Режим резания на этих операциях см. в следующем разделе — О выборе режима резания при фрезеровании.) Остановимся еще на фрезеровке передней оси. На рис. 17 дан пример весьма остроумного решения фрезерования бобышек передней оси на 48” Duplex Miller Cincinnati Mch. C° со специальной траверсой, несущей вертикальный шпиндель с двумя фрезерами. По данным фирмы, при припуске от 3/1в до 1/4”, Обращаем внимание на поворотное приспособление, дающее возможность фрезеровать за один ход сразу четыре бобышки у двух соседних осей, а также на способ базирования и зажима детали. За один рабочий ход получается фрезеровка одной оси.

Рис. 17. Фрезеровка передней оси.

Рис. 18. Фрезеровка передней оси. Требующийся угол наклона торцев бобышек достигается соответственным наклоном самого приспособления и установкой в нем оси. Базировка производится по уже фрезерованным площадкам для рессор, ось (прижимается накладками) и по призмам, в которые зажимаются бобышки при помощи двух маховичков. На рис. 18 дан пример станка специального назначения фирмы Ingersoll Mch. 0° для той же операции. Крепление и базировка аналогичны предыдущему примеру. Одновременно фрезеруются две оси. Производительность — от 80 до 100 шт. в час при работе фрезерными головками большого размера.

Рис. 19. Фрезеровка передней оси, На рис. 19 приведен пример станка специального назначения той же фирмы для фрезеровки площадок под рессоры на передней оси (эта операция обычно производится до фрезеровки бобышек). Производительность такого метода (при одновременной фрезеровке двух осей) —до 60—80 шт. в час. На рис. 20 показан пример фрезерования литых картеров заднего моста для машины АМО-3 (завод им. Сталина). Станок 34—48 Duplex Hydromatic фирмы Cincinnati Milling Mch. Co. Производительность —15 шт. в час (с обеих сторон). Станок специализирован. Заканчивая обзор фрезерования этой группы деталей, надо сказать, что в основном здесь задача разрешается, главным образом, путем применения станков специального назначения и специализированных и лишь при малых масштабах производства—по линии стан-лов высокой производительности с соответствующими приспособлениями. Это объясняется размерами и сложностью формы данной труппы деталей и сравнительно большой длительностью машинного времени операций,— поэтому и приходится прибегать к особым формам конструкции станка, чтобы он отвечал как формам детали, так и требуемой производительности.

Рис. 20. Фрезеровка картера заднего моста. Реклама:Читать далее:Фрезерование деталей средней величиныСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|