|

|

Категория:

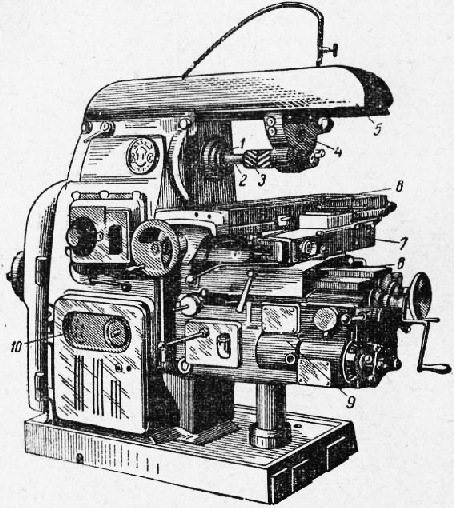

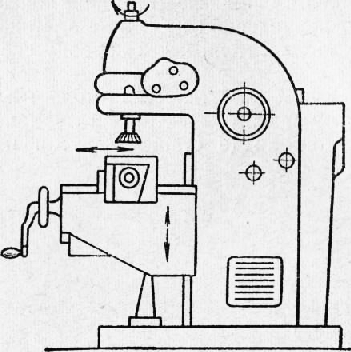

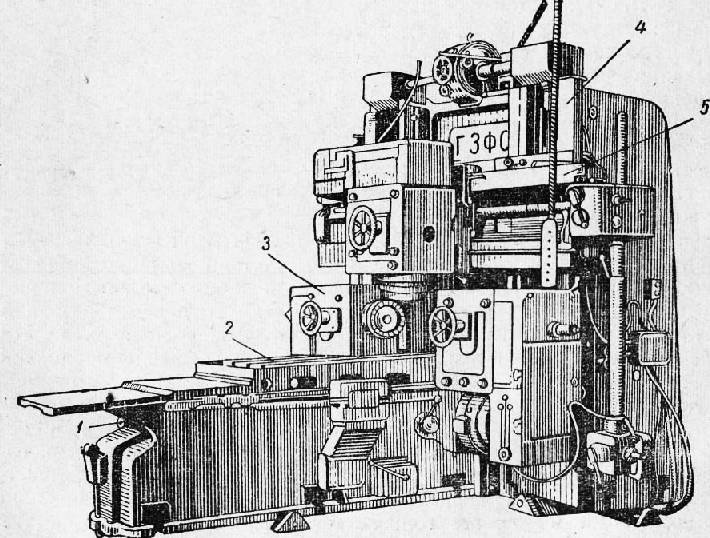

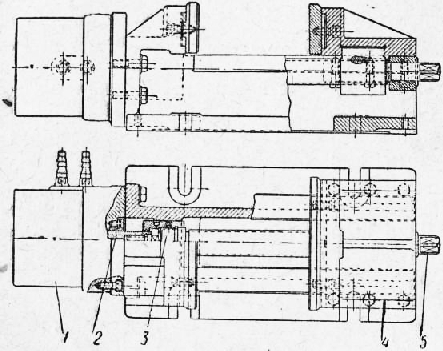

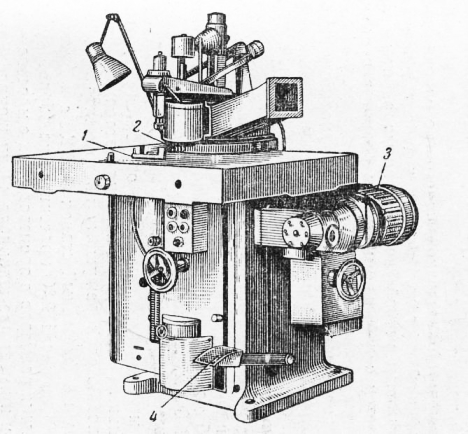

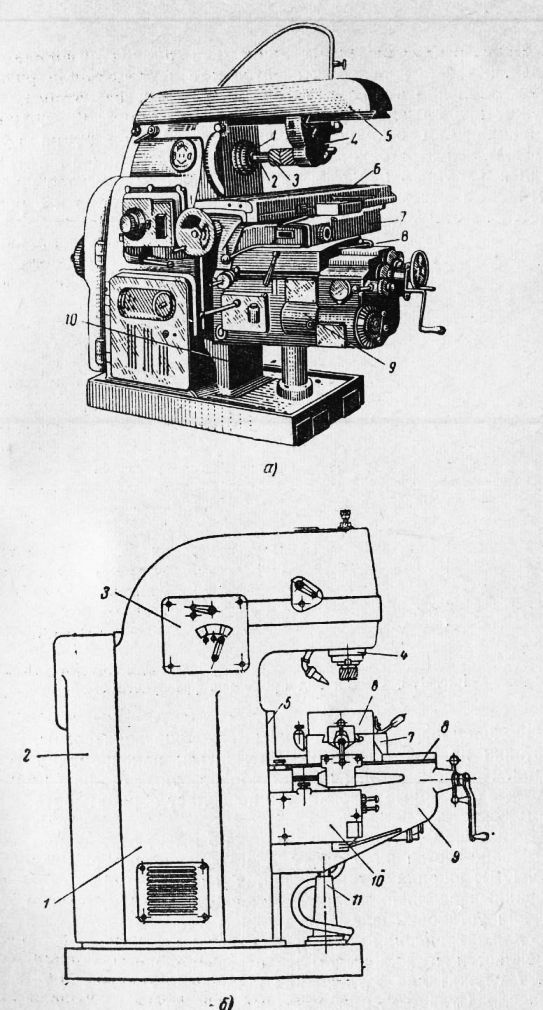

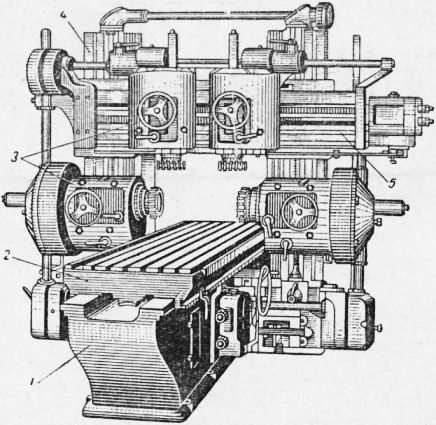

Фрезерные работы Далее: Строгальные станки Фрезерные станки разделяются на консольные, бескон-сол ы ые, продольные, портальные, карусельно-фрезерные, барабанно-фрезерные, копировальные и специальные. В зависимости от положения оси шпинделя различают горизонтальные и вертикальные станки; в зависимости от наличия поворотного стола — простые и универсальные (с поворотными столами). Консольные станки. Консольные станки предназначены для обработки небольших по высоте и нетяжелых заготовок, что определяется размерами столов (до 500 X 2000 мм) и наибольшим расстоянием (до 500 мм) до торца шпинделя (у вертикальных) или до его оси (у горизонтальных). Горизонталь но-фрезерны йконсольныйстанок применяется обычно в цехах индивидуального и серийного производства, а также в ремонтных мастерских. На универсальном станке, имеющем поворотную часть, можно фрезеровать плоскости, пазы, фасонные поверхности, зубья колес, винтовые канавки и т. д. Если станок не является универсальным, фрезеровать винтовые канавки на нем невозможно. В станке по вертикальным направляющим станины может перемещаться консоль, снабженная направляющими 8 для поперечных салазок. Поворотная часть закрепляется на поперечных салазках и несет стол, на котором непосредственно или в приспособлении крепится «брабатываемая заготовка. Таким образом, заготовка может иметь вертикальное перемещение (с консолью), горизонтальное, параллельное оси шпинделя (с поперечными салазками), и горизонтальное, перпендикулярное к оси шпинделя (при движении стола по направляющим поворотной части). Для фрезерования винтовых канавок поворотную часть устанавливают под углом до ±45°. Фреза закрепляется на оправке, один конец которой в свою очередь укрепляется в шпинделе. Второй конец оправки поддерживается серьгой, укрепленной на хоботе. Шпиндель приводится во вращение от электродвигателя через коробку скоростей, расположенную в станине. Движение подачи осуществляется столом; механическая подача производится от отдельного электродвигателя через коробку подач, находящуюся в консоли (в станках другой конструкции коробка подач находится в станине; в этом случае привод подачи и главное движение осуществляются от одного электродвигателя). Устройство коробок скоростей и коробок подач фрезерных станков аналогично устройству этих узлов у токарных и сверлильных станков, рассмотренных выше. Вертикально-фрезерный консольный станок. Станки этого типа используются преимущественно для фрезерования плоскостей торцовыми фрезами, однако на них можно выполнять те же виды работ, что и на горизонтально-фрезерных станках. Отличие вертикально-фрезерных станков от горизонтально-фрезерных заключается лишь в расположении оси шпинделя и отсутствии хобота. Шпиндель вертикально-фрезерного станка расположен во фрезерной головке. У некоторых станков фрезерная головка может поворачиваться в вертикальной плоскости. Подобно горизонтально-фрезерным, вертикально-фрезерные станки подразделяются на универсальные (с поворотным столом) и простые (не имеющие поворотной части). Продольно-фрезерные станки. Станки этого типа применяются в условиях серийного и массового производства для обработки как крупных, так и небольших заготовок (с помощью многоместных приспособлений). По направляющим станины перемещается стол, на котором укрепляются заготовки, а чаще приспособления с заготовками. Фрезерные головки располагаются на стойках и на поперечине.

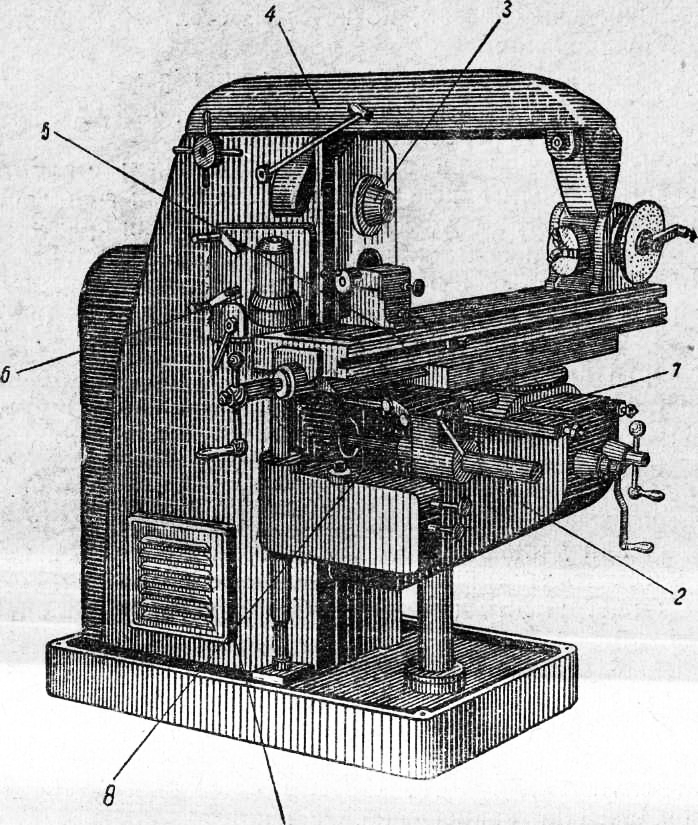

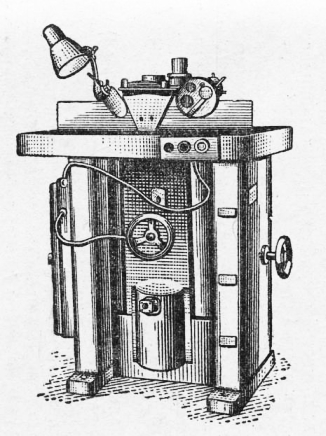

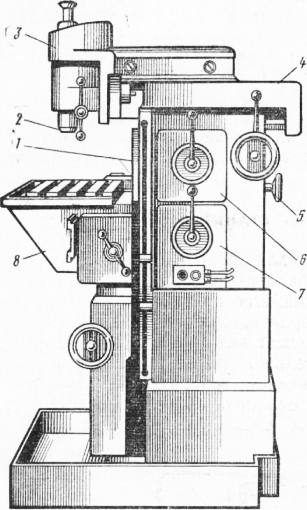

Рис. 1. Универсальный горизонтально-фрезерный станок

Рис. 2. Схема вертикально-фрезерного станка

Рис. 3. Продольно-фрезерный станок

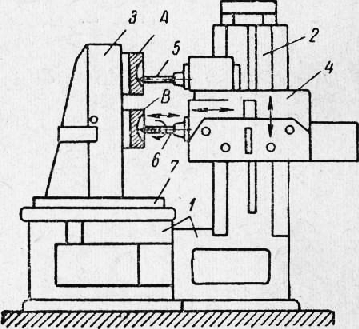

Фрезерные головки выполняются как агрегатные узлы с отдельными электродвигателями и имеют сменные зубчатые колеса для настройки необходимого числа оборотов шпинделя. Шпиндель имеет установочное осевое перемещение на 100—200 мм. У данного станка три фрезерных головки; существуют также станки с одной, двумя и четырьмя головками. Эти станки являются весьма производительными, так как заготовка может обрабатываться одновременно с трех сторон. Некоторые типы продольно-фрезерных станков имеют поворотные фрезерные головки, позволяющие получать при обработке наклонные плоскости. Для обработки громоздких заготовок применяют портально-фрезерные станки. При обработке на этих станках заготовка неподвижна, а фрезе сообщается помимо главного движения также и движение подачи. Копировально-фрезерные станки. Станки этого типа применяются для воспроизведения заданного контура. На рис. 4 приведена схема такого станка. На столе станка с помощью приспособления закреплена модель А и обрабатываемая заготовка В. По стойке, опирающейся на станину, перемещается шпиндельный узел, несущий следящее устройство и фрезерную головку. Палец следящего устройства перемещается по модели и посредством электромеханического приспособления передает импульсы, которые поступают в исполнительные механизмы подач. Эти механизмы обеспечивают перемещение фрезерной головки и фрезы. Таким образом достигается получение объемной формы детали, соответствующей модели. Модели обыуно отливают из гипса. Копировально-фрезерные станки широко используются для получения различных фасонных поверхностей деталей в серийном и массовом производстве, например, при изготовлении объемных штампов. Характерной тенденцией в развитии фрезерных станков является автоматизация. Существуют автоматы с круглыми столами, управляемые распределительным валом, многошпиндельные продольно-фрезерные автоматы, позволяющие обрабатывать с одной установки несколько ступенчато расположенных поверхностей, и пр. Приспособления для фрезерных станков. При обработке деталей на фрезерных станках широко применяются универсальные установки и зажимные приспособления: оправки, тиски с ручным зажимом, пневматические и гидравлические, делительные головки, поворотные столы и др., а также специальные приспособления для позиционной, непрерывной и автоматизированной обработки.

Рис. 4. Схема копировально-фрезерного станка

Рис. 5. Тиски с пневматическим зажимом

В условиях индивидуального производства закрепление мелких заготовок на станках производится с помощью винтовых машинных тисков, крупных — с помощью прихватов. Недостатком винтовых машинных тисков является ручной зажим детали. При серийном и массовом производстве для закрепления заготовок применяют одноместные или многоместные специальные приспособления, а также тиски с пневматическим зажимом. Эти тиски снабжены поршневым цилиндром (или пневматической камерой); шток поршня соединен с тянущим валом, с помощью которого подвижная губка тисков приводится в движение. Регулирование раствора тисков на наружный размер (по заготовке) производится при вращении вала рукояткой, надеваемой на квадратный конец.

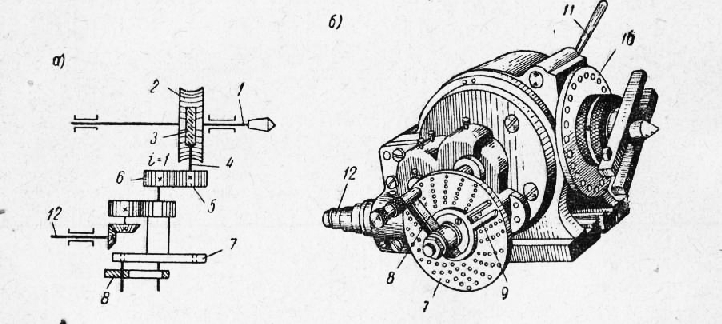

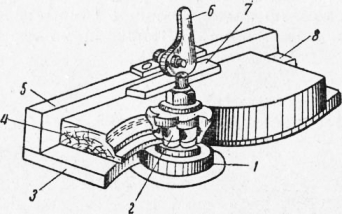

Рис. 6. Универсальная делительная головка

Для крепления тисков, прихватов и приспособлений на столах станков имеются Т-образные вырезы, куда устанавливаются головки болтов. Делительные головки служат для предварительного закрепления и дальнейшего поворота заготовок на требуемый угол при фрезеровании на них канавок или плоскостей, расположенных под тем или другим углом. Примерами работ, требующих применения делительных головок, могут служить фрезерование зубчатых колес, канавок и режущих инструментов (фрез, зенкеров, разверток, сверл), плоскостей многогранников и др. Различают делительные головки для непосредственного деления, простого деления, комбинированного деления, универсальные и оптические делительные головки. Универсальная делительная головка может быть использована для непосредственного, простого, комбинированного и дифференциального деления. — Фрезерные станки универсальны. На них можно выполнять разнообразные работы: строгать, пилить, вырабатывать шипы и проушины, отбирать всевозможные профили. Чаще всего на фрезерном станке производят плоское и профильное строгание кромок деталей и оправку (обгон) по периметру щитов, рамок, коробок. Основные части фрезерного станка: станина, рабочий стол, суппорт, вал-шпиндель, вставной шпиндель, режущий инструмент. Суппорт расположен под рабочим столом и представляет собой плиту или раму, которая по направляющим станины может передвигаться вверх и вниз. Суппорт несет на себе важнейшую часть станка — вал-шпиндель. Через отверстие в столе вал-шпиндель выходит верхним концом на рабочую поверхность стола. При ременной передаче его средняя часть служит рабочим шкивом. Вал-шпиндель при помощи суппорта можно поднимать, опускать и в требуемом положении закреплять стопорным винтом. Вал-шпиндель приводится во вращение непосредственно от вала электродвигателя или через ременный привод. В верхний конец вала-шпинделя вставляется рабочий (вставной) шпиндель, на который насаживается режущий инструмент. Верхняя часть вставного шпинделя входит в шарикоподшипник, укрепленный на кронштейне. Благодаря этому шпиндель и режущий инструмент не испытывают вибраций при высоком их расположении или при больших рабочй’х нагрузках.

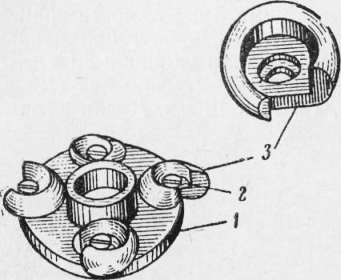

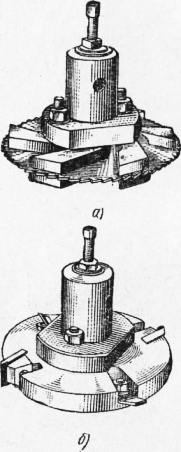

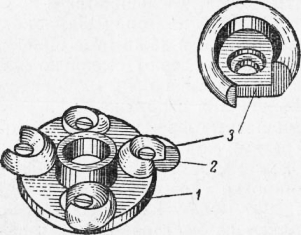

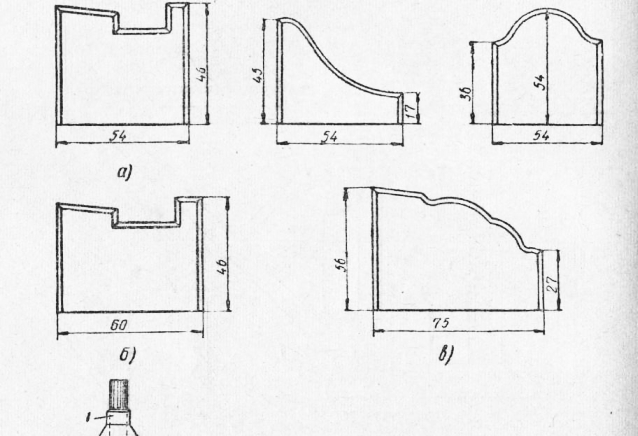

Рис. 1. Чашечные фрезы:

1 — диск; 2 — болты; 3 — фрезы

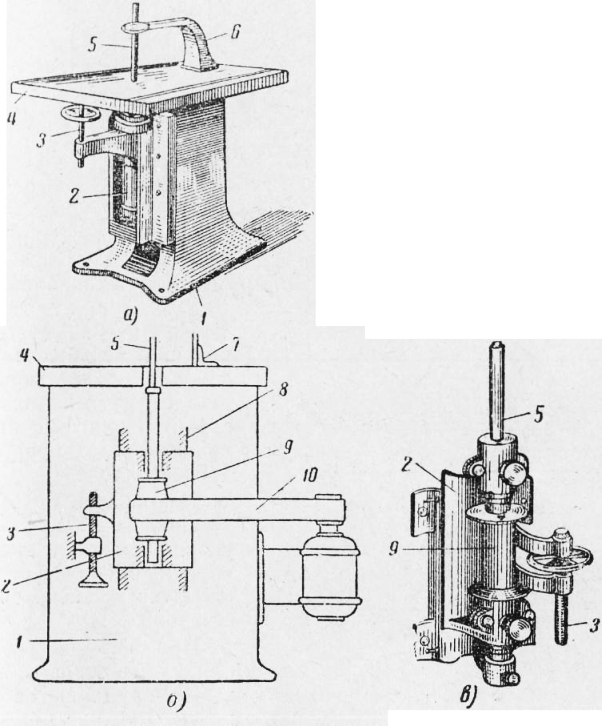

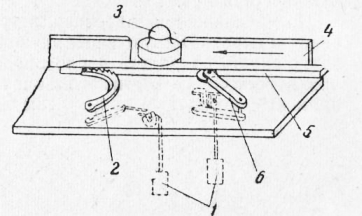

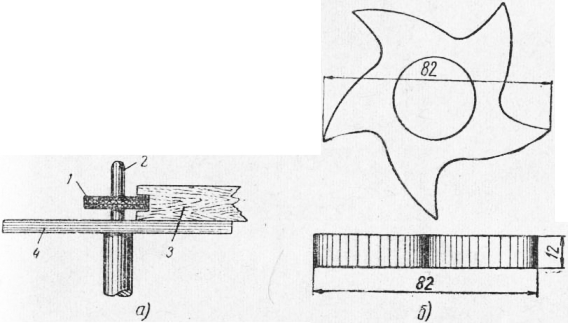

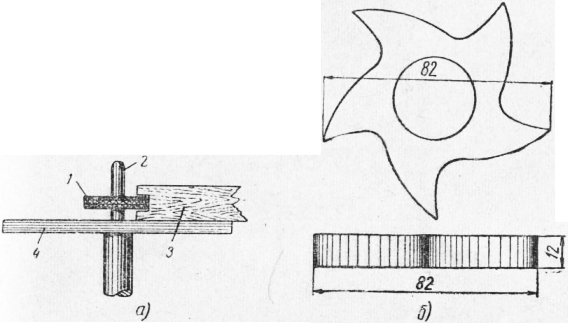

Рис. 2. Фрезерный станок:

а — общий вид: б — схема устройства: в — суппорт с валом-шпинделем; 1 — станина; 2 — суппорт; 3 — винт для перемещения суппорта; 4 — рабочий стол; 5 — вставной шпиндель; 5 — кронштейн: 7 — направляющая линейка; 8 — направляющие для суппорта: 9 — вал шпинделя; д — привод

При фрезеровании прямолинейных деталей на рабочем столе устанавливают направляющую линейку. Она состоит из двух частей, соединенных литой скобой, огибающей режущий инструмент (рис. 3). Части линейки можно раздвигать в зависимости от размеров режущего инструмента и устанавливать в различных положениях.

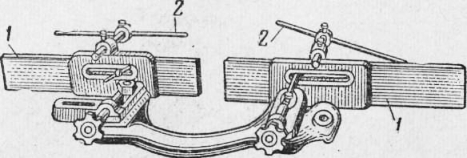

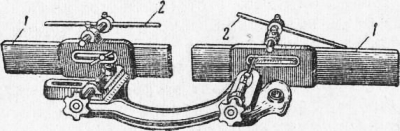

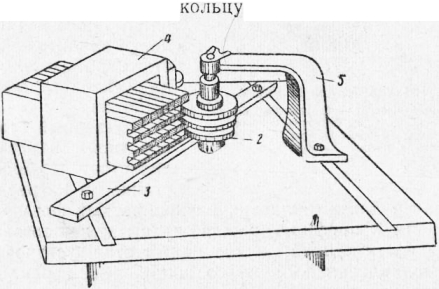

Рис. 3. Направляющая линейка к фрезерному станку:

1 — части линейки; 2 — прижимы

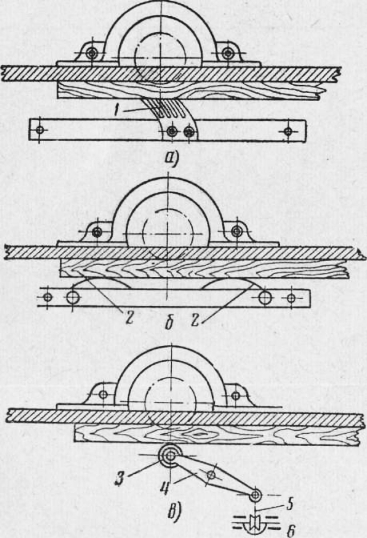

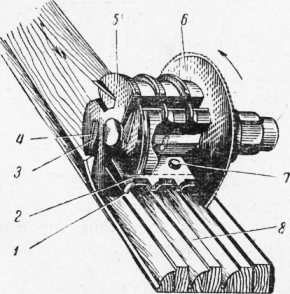

Рис. 4. Прижимные приспособления на фрезерном станке (вид сзерху):

а — с деревянной гребенкой из древесины клена, бука, граба; 6 — с пружинами; в — роликовый прижим: 1 — гребенка; 2 — пружины; 3 — прижимной ролик; 4 — рычаг; 5 — тяга; 6 — блок для груза

На линейке часто укрепляют верхние прижимы для обрабатываемых деталей. Сама линейка крепится винтами, проходящими через прорези в рабочем столе. На рабочем столе для установки и крепления упоров имеются два параллельных паза трапециевидного поперечного сечения. При сквозном (во всю длину) фрезеровании деталей применяются прижимы. Верхние прижимы обычно крепят к направляющей линейке, боковые устанавливают на рабочем столе. Некоторые виды боковых прижимов показаны на рис. 4. Верхний и боковой прижимы к фрезерному станку можно устроить так, чтобы они одновременно выполняли роль ограждений. Такие прижимы показаны на рис. 5 и 6.

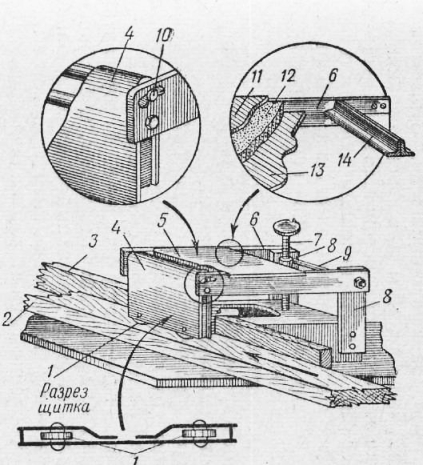

Рис. 5. Верхний прижим к фрезерному станку с бетонной заливкой:

1 — ролики: 2 — обрабатываемая деталь: 3 — направляющая линейка станка: 4 — передний щиток ограждения: 5 — коробка: 6 — бок коробки: 7 — подъемный винт; 8 — стойки; 9 — стяжной болт: 10 — закрепляющая гайка; 11 — верхний стальной лист коробки; 12 — бетонная заливка: 13 — нижний стальной лист коробки; 14 — поперечина

Рис. 6. Боковой прижим к фрезерному станку:

1 — пружины; 2 — деревянные прокладки: 3 — стяжные болты: 4 — крепежная планка; 5 — крепежный болт

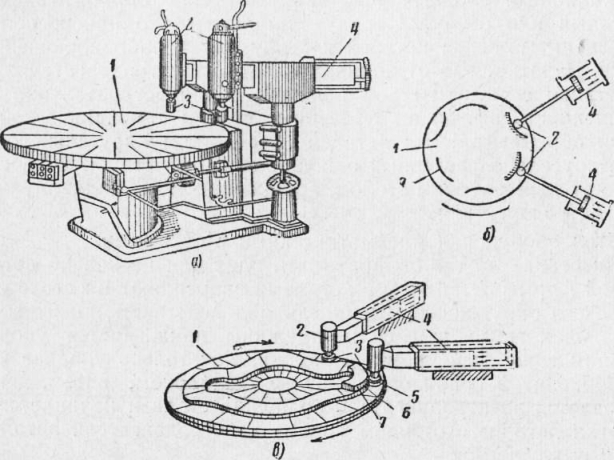

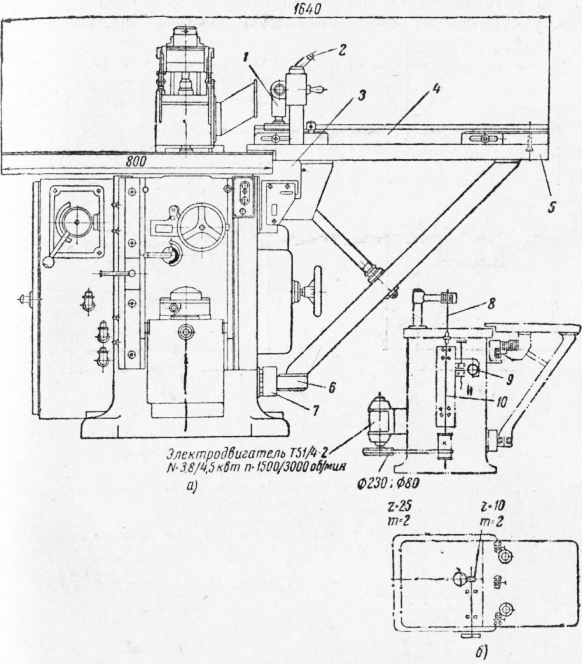

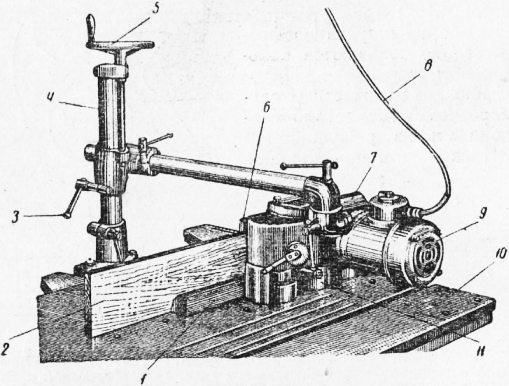

Лучшими нужно признать роликовые прижимы, так как они облегчают подачу обрабатываемого материала. Гребенки и пружины, наоборот, несколько затрудняют подачу вследствие трения. До сего времени большинство фрезерных станков имеет ручную подачу. Станки новейшей конструкции оборудованы механизмами автоматической подачи. Приспособления к фрезерным станкам для механической подачи материала. Станкостроительная промышленность к фрезерным станкам старых конструкций выпускает приспособления для механической подачи материала. Довольно широко применяются следующие приспособления. Звездочка надевается на рабочий шпиндель вместо упорного кольца или само кольцо вырабатывается в виде звездочки. Во время работы станка звездочка или звездчатое кольцо от специального механизма вращается с небольшим числом оборотов в сторону, обратную вращению шпинделя. Ори этом она сцеплена с шаблоном, применяемым для фрезерования. В рабочей кромке шаблона, покрытой листовой сталью, устраиваются гнезда, размерами и расположением соответствующие зубьям звездочки и их шагу. Зубьями звездочки шаблон, прижатый к упорному кольцу, автоматически передвигается навстречу резцам вращающейся фрезы. Скорость подачи звездочкой может быть от 5 до 15 м/мин, в зависимости от породы древесины, глубины и ширины фрезерования, а также от числа оборотов звездочки. Двухвальцовое приспособление работает так же, как подающие вальцы других станков. Обычно применяют две пары вальцов, располагая их по обеим сторонам фрезы. Одновальцовое приспособление с горизонтальным расположением вальца над рабочим столом, кроме подачи прямолинейных деталей на фрезу, прижимает детали к рабочему столу в дополнение к верхним прижимным устройствам. Вальцовые приспособления служат для подачи прямолинейных деталей; работают они от индивидуальных электродвигателей мощностью 0,5 кет. Скорость подачи до 25 м/мин. Поверхность вальцов покрыта резиной. Гусенично-конвейерное приспособление с пружинящими упорами устанавливают над обрабатываемыми деталями или сбоку. Наряду с подачей это приспособление производит прижим деталей к столу или к направляющей линейке. Работает оно от индивидуального электродвигателя. Станки с механической подачей. Стол оборудован пневматическими прижимами. На станке можно обрабатывать одну или несколько деталей разной формы. Шаблоны с деталями закрепляют на столе станка по его окружности. Шпиндель под действием подвешенного через блок груза или силы пружины прижимается упорным кольцом к рабочей кромке шаблона. Как только упорное кольцо приходит в соприкосновение с шаблоном, автоматически включается электродвигатель вращения стола и начинается обработка детали; с отводом кольца электродвигатель автоматически выключается. Скорость вращения стола в процессе обработки детали можно уменьшать. К этому прибегают при фрезеровании углов с целью предупреждения сколов. Шпиндель делает 6000 об/мин, мощность его электродвигателя 4,2 кет; мощность электродвигателя вращения стола 1,2 кет. Диаметр стола 1000 мм. Станок ФКА обладает высокой производительностью. Работа фрезеровщика сводится только к уборке обработанных деталей и закладке в шаблоны новых. Это выполняется на ходу станка. Двухшпиндельный карусельно-фрезерный станок Ф2КА (рис. 7) отличается от одношпиндельного большей мощностью и более высокой производительностью. У него один шпиндель производит предварительную, более грубую обработку, второй — окончательную, чистую. Оба шпинделя надвигаются на обрабатываемые детали суппортами, выступающими из пневматических цилиндров. Станина станка состоит из двух соединенных между собой частей, опирающихся на общую фундаментную плиту. На одной части станины смонтирован стол, на второй — рабочая часть станка и электродвигатель стола. Здесь же располагается баллон со сжатым воздухом, если воздух не подается к станку от общезаводского воздухопровода. Диаметр стола 2000 мм, окружная скорость вращения стола до 20 м/мин. Число оборотов каждого шпинделя 6000 в минуту. Мощность электродвигателя каждого рабочего шпинделя 8 квг, электродвигателя стола 2,5 кет.

Рис. 7. Двухшпиндельный карусельно-фрезерный станок:

а — общий вид; б — схема работц станка (план); в — обработка детали; 1 — стол станка; 2 — электрифицированные шпиндели; 3 — фрезы; 4 — пневмоци-линдры; 5 — упорное кольцо; 6 — шаблон; 7 — обрабатываемая деталь

— Фрезерные станки служат для обработки плоских, призматических и криволинейных поверхностей, а также для нарезания зубьев на зубчатых колесах, спиральных канавок на режущих инструментах (сверла, зенкера и т. д.). Наибольшее распространение имеют горизонтально-фрезерные и вертикально-фрезерные станки. Горизонтально-фрезерный станок имеет следующие основные узлы: станина , консоль, или кронштейн, шпиндель, хобот, стол, коробка скоростей, поперечные салазки, вал привода механизма коробки подач.

Рис. 8. Горизонтально-фрезерный станок. Станина изготовляется из чугуна и имеет коробчатую форму. Она предназначена для крепления всех частей станка и поэтому по своей конструкции должна быть очень прочной и жесткой. В верхней части станины имеются тщательно обработанные горизонтальные направляющие для хобота. Передняя поверхность станины представляет собой точно обработанные вертикальные направляющие, по которым перемещается консоль. Благодаря коробчатой форме станины внутри нее располагаются электродвигатель, механизмы привода, коробки скоростей, механизм подачи, шпиндель. Станина своей нижней частью опирается на фундамент и прикрепляется к нему с помощью фундаментных болтов. Консоль (кронштейн) представляет собой жесткую массивную опору для стола. Консоль отливается из чугуна и тщательно обрабатывается так, чтобы она могла легко перемещаться во вертикальным направляющим станины. На верхней части консоли имеются направляющие для салазок, по которым стол перемещается в поперечном направлении. Стол фрезерного станка служит для перемещения (подачи) обрабатываемой заготовки. Он состоит из верхнего (продольного; стола и салазок поперечного стола. Салазки перемещаются вместе с продольным столом по направляющим консоли в поперечном направлении с помощью винтового механизма. Так осуществляется поперечная подача. В верхней части салазок имеются продольные направляющие, вдоль которых также с помощью винтового механизма перемещается верхний (продольный) стол. Так производится продольная подача. Для вертикальной подачи, т. е. перемещения заготовки вверх или вниз, служит винтовой механизм, с помощью которого передвигается вся консоль по вертикальным направляющим станины. Шпиндель фрезерного станка представляет собой полый стальной вал, служащий для закрепления фрезерной оправки с дисковой фрезой или длинного стального стержня с резьбой на конце, так называемого «натяга» с торцовой фрезой, и для сообщения режущему инструменту (фрезе) вращательного движения (движения резания). В передней части отверстие шпинделя имеет коническую форму, чтобы в него плотно входила коническая часть фрезерной оправки. Этим достигается точная установка фрезы относительно шпинделя и прочное ее закрепление. Хобот служит для того, чтобы поддерживать второй конец фрезерной оправки, закрепленной в шпинделе. Расстояние фрезы от шпинделя при ее установке зависит от ширины обрабатываемой заготовки. Чтобы закрепить оправку на требуемом расстоянии от шпинделя, хобот может быть передвинут вдоль горизонтальных направляющих станины и закреплен в нужном положении. Для обработки со снятием большой стружки хобот скрепляют с консолью посредством металлических пластин (поддержек). Этим достигается большая жесткость закрепления инструмента и устойчивость станка при работе. Коробка скоростей фрезерного станка дает возможность изменять число оборотов шпинделя при неизменной скорости вращения вала электродвигателя. Ее принципиальное устройство аналогично устройству коробки скоростей токарного станка. В коробке скоростей помещается также реверсивный механизм, состоящий из нескольких зубчатых колес. Благодаря ему достигается изменение направления вращения шпинделя (обратный ход). Коробка подач фрезерного станка предназначена для изменения скорости механической подачи стола во всех трех направлениях. Этот механизм состоит из цилиндрических и конических зубчатых колес и кулачковых муфт сцепления. Он помещается внутри консоли станка. Механизм коробки подач имеет независимое движение, не связанное с движением шпинделя. Движение к коробке подач передается от общего электродвигателя через зубчатые колеса и посредством раздвижного (телескопического) карданного вала. У современных фрезерных станков коробка подач получает движение от дополнительного электродвигателя, который специально обслуживает только механизмы подачи. Через коробку подач вращательное движение может быть передано к каждому из трех винтов для осуществления механической продольной, поперечной и вертикальной подач. Комбинируя положения рукояток, управляющих коробкой подач, можно получать различные скорости подач. Механические подачи стола включаются посредством кулачковых муфт. Когда механические подачи выключены, подача стола в каждом из трех направлений осуществляется вручную с помощью рукояток и маховичков. Вертикально-фрезерный станок устроен так же, как и горизонтальный, отличаясь от него вертикальным расположением шпинделя и отсутствием хобота и подвески. Различное расположение шпинделей горизонтально и вертикально-фрезерных станков вызывает некоторую разницу и в применяемых фрезах и в способах обработки. Горизонтально-фрезерные станки, у которых стол, кроме поступательного перемещения в трех направлениях, может еще и поворачиваться на некоторый угол вокруг вертикальной оси, называют универсально-фрезерными. Для измерения угла поворота стола служит специальное кольцо с делениями, называемое лимбом. Кроме фрезерных станков с одним шпинделем, в производстве применяются многошпиндельные фрезерные станки, продольно-фрезерные, а также специальные фрезерные станки для нарезания резьб (резьбофрезерные), для нарезания зубьев на шестернях (зубофрезерные) и другие. — На деревообрабатывающих предприятиях применяются фрезерные станки с ручной и механической подачей. Фрезерные станки с ручной подачей бывают с нижним и верхним расположением шпинделя, первые имеют более широкое применение. У станков с нижним расположением шпинделя стол установлен Жестко на станине, а шпиндель смонтирован на вертикально перемещающемся суппорте. Осуществляется привод шпинделя Ремнем от электродвигателя, смонтированного на станке.

Рис. 1. Режущий инструмент станка ПАРК-1:

Рис. 2. Режущие инструменты фрезерного станка: Шпиндели имеют обычно шпиндельную насадку (оправку), которая вставляется в конусное гнездо шпинделя. Для работы по глубокому профилю шпиндели иногда делают наклоняемыми. Из фрезерных станков с механической подачей большое применение получили станки, оборудованные механизмом для подачи деталей посредством цепной звездочки. Наиболее универсальными и производительными являются станки с карусельным столом, имеющие непрерывно вращающийся большой стол и автоматические прижимы. Одним из видов рабочего режущего инструмента являются фрезы (фрезерные головки), которые имеют 3—5 режущих кромок, заточенных по заданному профилю обработки. Фрезерную головку насаживают на шпиндель и затягивают гайкой. Фрезы бывают цельные и составные. Цельные фрезы подразделяются на цилиндрические, с прямым и косым зубом, прорезные, пазовые и фасонные. Цельные фрезы по сравнению с составными имеют ряд преимуществ: они быстро устанавливаются на шпинделе, обеспечивают относительную безопасность в работе из-за отсутствия вставных ножей, резцы их дольше сохраняют постоянный профиль, не требуют балансировки. У составных фрез ножей обычно больше (у фасонных фрез не менее четырех, а у цилиндрических до десяти). Кроме того, цельные фрезы обеспечивают лучшее качество работы и большую производительность. Для обработки широких, глубоких и очень сложных профилей применяют составные фрезы. Собирают их из нескольких цельных фрез в общую фрезерную головку. Во время работы фрезы срабатываются, уменьшаются в диаметре, что вызывает необходимость частой подгонки шаблонов. Поэтому более удобны фрезерные головки и зажимные шайбы, так как они допускают регулировку и облегчают смену ножей. Цилиндрические фрезы с неизменяющимся профилем режущих кромок конструкции Е. Т. Корчашкина изображены на рис. 3. Им сконструированы также чашечные фрезы неизменяемого профиля. Такими фрезами пользуются для фрезерования деталей несложного профиля. Фрезы крепят на диске болтами. При необходимости выработки сложного и глубокого профиля чашечные фрезы свинчивают между двумя фланцами. Режущие инструменты изготовляют из быстрорежущих и высокоуглеродистых сталей и частично из твердых сплавов. Для СтРогания древесины твердых пород (дубовой дощечки) применяют фрезы с режущими кромками из металлокерамических пластинок. Резец с углом заострения 45° обеспечивает высокую чистоту обрабатываемой поверхности и не допускает сколов и выкрошивания режущих кромок. Необходимо отметить преимущество дереворежущего твердосплавного инструмента перед стальным. Так, например, если при месячной работе по обработке древесины для столярных деталей стальной инструмент требует от 180 до 750 заточек, а при обработке клееной древесины на смоляных клеях — 2000— 3200 заточек, то твердосплавный инструмент требует соответственно для обычной древесины лишь 7—22 заточки, а для клееной 110—200 заточек.

Рис. 3. Цилиндрические фрезы неизменяемого профиля конструкции Е. Т. Корчашкина: Опыт применения на Киевской мебельной фабрике им. Боженко режущего инструмента, оснащенного пластинками из твердого сплава ВК9, показывает, что стойкость инструмента при обработке щитов увеличивается в 38—46 раз. Применение твердых сплавов для режущего инструмента обещает значительные выгоды деревообрабатывающему производству. Некоторые виды древесных материалов вообще невозможно обрабатывать обычным инструментом. Твердосплавный дереворежущий инструмент обладает в 20—40 раз более высокой стойкостью по сравнению с инструментом, изготовленным из инструментальных сталей.

Рис. 4. Чашечные фрезы: Всесоюзная контора технической помощи по применению твердых сплавов разработала новые конструкции дереворежущего армированного инструмента. Сборные твердосплавные фрезы для обработки столярных плит и паркета оказались в 30—50 раз более стойкими, чем стальные. Стальной инструмент был частично заменен твердосплавным и на мебельной фабрике им. Урицкого, и на домостроительном комбинате в Ростове-на-Дону. Использование такого инструмента даст экономию в десятки тысяч рублей в год. Применение металлокерамического твердосплавного дереворежущего инструмента на всех деревообрабатывающих предприятиях создаст возможность несравненно быстрее внедрять автоматические линии. Фрезерный станок Ф-4 относится к группе станков с ручной подачей. Его применяют не только для обработки плоских деталей, но и для изготовления фигурных профилей как по шаблону, так и по линейке. Основными частями фрезерного станка являются станина, рабочий стол, суппорт, шпиндель-вал, встав- , ной шпиндель, режущий инструмент и механизм подачи с шаблоном. Суппорт расположен под рабочим столом и представляет собой плиту или раму, которая по направляющим салазкам станины может перемещаться в вертикальном направлении. На суппорте находится шпиндель-вал. Верхний конец его выступает над поверхностью стола. Шпиндель-вал при помощи суппорта можно поднимать, опускать и в нужном положении закреплять стопорным винтом. В верхний конец шпинделя-вала вставлен рабочий вставной шпиндель, на котором укрепляют режущий инструмент. Верхняя часть вставного шпинделя входит в укрепленный на кронштейне шарикоподшипник. Такая конструкция шпинделя обеспечивает его вращение и работу режущего инструмента без вибрации. Число оборотов шпинделя в минуту 6000—8000, диаметр инструмента 80—150 мм, размер стола 1000X800 мм, его высота 900 мм, мощность электродвигателя шпинделя 4,5 кет, вес станка 635 кг. Приводится шпиндель-вал во вращение непосредственно от вала электродвигателя или через ременный привод. При фрезеровании прямолинейных деталей на рабочем столе устанавливают направляющую линейку. Она состоит из двух частей, соединенных литой скобой, огибающей режущий инструмент. Части линейки можно раздвигать и устанавливать в нужном положении. Крепится она винтами, проходящими через прорези в рабочем столе. Для установки и крепления упоров в плите стола имеются два параллельных продольных паза с поперечным сечением в виде ласточкина хвоста. При фрезеровании деталей на всю длину применяют верхние и боковые прижимы. Станки новейшей конструкции оборудованы автоматической подачей.

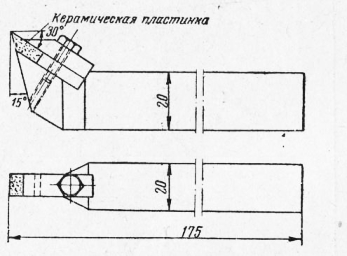

Рис. 5. Резец с пластинкой из керамики для строгания древесины твердых пород

Рис. 6. Фрезерный станок Ф-4:

Рис. 7. Направляющая линейка к фрезерному станку: Фрезерный станок имеет тормозные и прижимные приспособления. Для выработки на фрезерном станке прямых ящичных шипов применяют приспособление в виде ящика-цулаги. Подготовленные для стенок ящиков щитки укладывают в ящик-цулагу на ребро, зажимают клином или эксцентриком и по направляющей планке, находящейся на столе станка, или по упорному кольцу подают на резцы. Резцами служат прорезные диски или фрезы-крючья, надетые с промежуточными прокладками на шпиндель.

Рис. 8. Тормозное и прижимное приспособления на фрезерном станке:

Рис. 9. Ящик-цулага для выработки на фрезерном станке прямых ящичных шипов: Обработка деревянных погонажных изделий — штапиков, плинтусов, галтелей — обычно является сложным процессом, состоящим из четырех операций. Так, чтобы изготовить штапик сечением 11X19 мм, сначала доску толщиной 25 мм необходимо обработать на рейсмусовом станке с двух сторон до толщины 19 мм, затем заготовку распилить круглой пилой на рейки и вновь на рейсмусовом станке обработать до толщины 11 мм. И только после этого на фрезерном станке придают рейкам нужный профиль. По предложению Аксенова, в тресте «Мослесдеталь» применяют четырехножевую фрезерную головку, что дает возможность сократить число операций до двух. Фрезерная головка состоит из стального корпуса, в котором прижимными планками и болтами закреплены четыре ножа: два прямых и два фасонных. На одной оси с головкой устанавливают циркульную пилу. Для изготовления штапи-ка доски или планки толщиной 15 мм обрабатывают на фрезерном станке с четырех-ножевой головкой, после чего получают три штапика, связанных между собой перемычкой в 2—3 мм. На рейсмусовом станке удалением перемычки их разъединяют. Применение такой го-, ловки значительно сокращает трудоемкость обработки и ускоряет изготовление штапика. Фрезерный станок с шипорезной кареткой ФШ-4 является модификацией станка Ф-4. Он предназначен для выполнения разнообразных фрезерных работ по плоскости и профилю и для простых шипорезных работ. Основные части станка: неподвижный стол, установленный нз станине, шпиндельная бабка со шпинделем, перемещаемая по направляющим станины в вертикальном направлении, и шипорезная каретка. Шпиндель имеет правое вращение, которое применяется при шипорезных работах, и левое — при фрезерных работах. Прямолинейные детали фрезеруют с помощью направляющей линейки. Обрабатываемая заготовка кладется на стол вплотную к линейке, которая может быть закреплена на каретке под нужным углом к направлению движения, а сверху закрепляется прижимом. Обработка криволинейных деталей производится по шаблону, прижимаемому к кольцу, установленному в столе.

Рис. 10. Фрезерная головка: Для зарезки шипов обрабатываемую деталь укладывают на столе шипорезной каретки, закрепляют прижимом и перемеща от к режущему инструменту вместе с кареткой. При наличии трехступенчатого привода шпинделя станок может работать со скоростью 3000 об/мин, когда производится зарезка шипов, и со скоростью 6000—8000 об/мин, когда выполняется фрезерование.

Рис. 11. Фрезерный станок ФШ-4 (с шипорезной кареткой): Станок снабжен необходимым ограждением и стружкоприемником. На спаренном фрезерном станке с удлиненной кареткой выбирают фальцы и зачищают кромки в оконных переплетах и дверных полотнах за один проход. Для этого два фрезерных станка устанавливают на прямоугольной раме из швеллеров. Между станками расположена металлическая конструкция из двух направляющих уголков, по которым перемещается каретка с дверным полотном. Один фрезерный станок закреплен на раме неподвижно, а второй с помощью двухзаходного винта может перемещаться вдоль рамы. Это обеспечивает обработку изделий шириной от 75 до 85 см. Производительность станка за смену составляет 600 м2 дверей или рам.

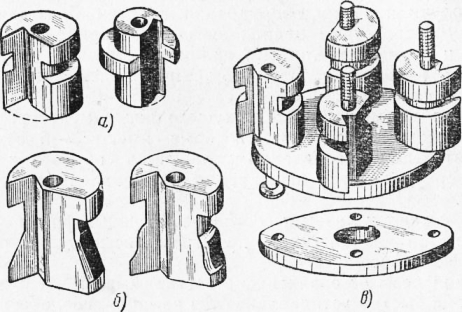

Рис. 12. Ножи и закрепление их на фрезерном станке: Вставляя в зажимные муфты и фрезерные головки, насаженные на вал фрезерного станка, разнообразные ножи, можно выбирать профиль и фальцы в горбыльках оконных’переплетов, шпунты и четверти в дверных и оконных коробках и разнообразные профили для плинтусов, наличников и поручней. Для выборки проушин на фрезерном станке служит приспособление, состоящее из 3—4 круглых пил небольшого, диаметра, не выше 150—160 мм, но обязательно одинакового размера’, соединенных вместе и закрепленных на валу фрезерного станка.

Рис. 13. Приспособления, устанавливаемые на фрезерном станке: Применение прижимного устройства и деталеприемника конструкции Б. К. Нечунаева дает возможность станочнику работать на фрезерном станке без подсобного рабочего, помощь которого необходима лишь при фрезеровании деталей длиной более 2—3 м. Для механизации подачи заготовки при прямолинейной обработке на фрезерном станке применяют приставные универсальные автоподатчики. Автоподатчик УПА-3 можно установить вертикально, горизонтально или под углом к столу и направляющей линейке.

Рис. 14. Деталеприемник к фрезерному станку Фрезерный станок Ф-6 легкого типа имеет станину с неподвижным столом, шпиндельную бабку со шпинделем, которая перемещается по направляющим станины в вертикальном направлении и закрепляется в требуемом для работы положении. Изменение числа оборотов шпинделя производится смещением ремня на двухступенчатом шкиве электродвигателя. Обработка прямолинейных деталей производится с помощью направляющей линейки, криволинейных — с помощью шаблонов. Станок снабжен ограждениями режущего инструмента и стружко-приемником.

Рис. 15. Установка автоподатчика на фрезерном станке: Число оборотов шпинделя в минуту 10 000—12 000, наибольшее вертикальное перемещение шпиндельной бабки 100 мм, размер стола 800×630 мм, высота стола 900 мм, мощность электродвигателя шпинделя 2,8 кет, вес станка 500 кг. Станок предназначен для выполнения легких фрезерных работ. Фрезерный станок с автоматической подачей ФА-4 предназначен для выполнения разнообразных фрезерных работ по дереву. На этом станке детали фрезеруют с помощью шаблонов, на которых закрепляются обрабатываемые детали.

Рис. 16. Фрезерный легкий станок Ф-6

Рис. 17. Фрезерный станок с автоматической подачей ФА-4: Механическая подача деталей, закрепленных в шаблонах, осуществляется зубчатой звездочкой, надетой на рабочий шпиндель и расположенной в столе. Шаблон к зубчатой звездочке прижимается грузовым устройством. Во время работы станка звездочка вращается с небольшим числом оборотов в сторону, обратную вращению шпинделя. Зубьями звездочки шаблон, прижатый к упорному кольцу, автоматически передвигается навстречу резцам вращающейся фрезы. Скорость подачи звездочкой в зависимости от породы древесины, глубины и ширины фрезерования и от числа оборотов может быть от 5 до 24 м/мин. Наибольшая ширина обрабатываемой детали 200 мм, толщина 150 мм. Станок снабжен необходимыми ограждениями и стружкоприемником. К станкам с механической подачей относятся фрезерные станки с карусельным столом, при помощи которого обрабатываемые детали подаются к режущему инструменту. Двухшпиндельный фрезерный станок Ф2ВК с карусельным столом изображен на рис. 18. Он рассчитан на обработку деталей и щитов больших размеров в производствах с массовой выработкой продукции и имеет два шпинделя. Один шпиндель производит грубую предварительную обработку детали, другой — окончательную чистовую. Каждый шпиндель имеет электродвигатель. Надвигаются оба шпинделя на обрабатываемые детали суппортами, выступающими из пневматических цилиндров. При использовании для чистой обработки обоих шпинделей они должны вращаться в разные стороны. Станок имеет станину, состоящую из двух установленных на общей плите частей, рабочие шпиндели, пневмоприжимы, редуктор привода подачи и кнопку управления. Стол приводится в движение электродвигателем постоянного тока через чер-вячно-шестеренчатый редуктор. Редуктор имеет сменные шестерни, которые обеспечивают шесть скоростей движения. Включается привод стола при помощи рукоятки. Электродвигатели рабочих шпинделей и копировальные ролики помещены на устанавливаемых по высоте плитах. Суппорты передвигаются в обоймах и прижимаются к копирам роликами с помощью сжатого воздуха, поступающего в цилиндры из ресивера. Крепятся копиры в прорезях стола. Обоймы устанавливаются по высоте маховичком через зубчатые и винтовые передачи, а рабочие шпиндели — маховичками. Настраиваются шпиндели на требуемую толщину снимаемого слоя маховичком путем перемещения роликов. Обрабатываемые заготовки укладывают одну за другой на стол, где они последовательно зажимаются пневмоприжимами, размещенными яа стойке. Устанавливаются прижимы по высоте в направляющих, а в радиальном направлении шарнирно закрепленными кронштейнами. Обрабатываются заготовки по контуру соответственно укрепленным на столе копирам, к которым прижимаются ролики суппортов ножевых головок. Во избежание сколов древесины при обработке торцов и углов заготовок скорость вращения стола автоматически уменьшается.

Рис. 18. Двухшпиндельный фрезерный станок Ф2ВК: Производится уменьшение скорости с помощью кулачков, укрепляемых в нужных местах кругового паза стола. Кулачки воздействуют реостат 10 электродвигателя привода стола. Сжатый воздух подается к станку от общезаводского воздухопровода. Если общезаводского воздухопровода нет, то на второй части станины устанавливают баллон со сжатым воздухом. Опирается станина на общую фундаментную плиту. Скорость вращения стола до 20 м/мин, его размер 2000 мм, число оборотов шпинделя в минуту 6000, диаметр инструмента 125 мм, вес станка 6500 кг. Работать на фрезерных станках нужно только исправным, отбалансированным, хорошо заточенным инструментом, без трещин, зазубрин, зажогов. Перед работой необходимо проверить установку и крепление режущего инструмента, а также исправность ограждения. При работе надо следить, чтобы шпиндель не вибрировал и резцы не били. Устанавливать на шпиндель фрезерного станка более трех проушечных дисков или крючьев для фрезерования рамных шипов и проушин запрещается. Для установки фрезерных режущих инструментов у станка должен быть набор колец, точно подогнанных по внутреннему диаметру к шпинделю или опоре станка. Применение подкладок не допускается. Кроме того, надо строго соблюдать соответствующие правила техники безопасности. Станочник не должен отходить от станка до полной его остановки. Не разрешается тормозить фрезу или ремень бруском или подклады-вать под ножи подкладки; для этой цели имеется специальный тормоз. Фрезерование должно вестись по направляющей линейке. При работе с направляющей линейкой обрабатываемый материал должен быть прижат приспособлениями и к линейке и к столу. При несквозном фрезеровании или фрезеровании с середины у направляющей линейки на стороне, противоположной направлению вращения фрезы, должны устанавливаться ограничительные .упоры, соответствующие длине фрезеруемого участка. В случае работы без направляющей линейки необходимо применять салазки, а также цулаги или шаблоны, опирающиеся на кольцо ниже фрезы. При фрезеровании длинных деталей половинки линейки удлиняют путем прикрепления деревянных брусков. Узкие детали — раскладки, штапики — сверху и с боков укрепляют прижимами. Если прижимы отсутствуют, то параллельно направляющей линейке, на расстоянии, равном ширине обрабатываемых деталей, прикрепляют отфугованный брусок. В образовавшийся промежуток между бруском и линейкой проталкивают детали под фрезу. Иногда прикрепляют второй брусок сверху, и тогда он служит прижимом для обрабатываемых деталей и одновременно ограждением. Внешние криволинейные кромки фрезеруют на шаблоне по упорному кольцу, надетому на рабочий шпиндель под фрезой.

Рис. 19. Схема организации рабочего места у фрезерного станка: Шпиндельный суппорт должен надежно стопориться. Фрезерные станки с механической подачей, в том числе карусельно-фрезерные и копировально-фрезерные, должны быть оборудованы приспособлениями для крепления к столу шаблонов, а шаблоны, в свою очередь, должны иметь приспособления для надежного крепления обрабатываемых деталей. Фрезерование деталей сечением меньше 40X40 мм без специальных приспособлений запрещается.

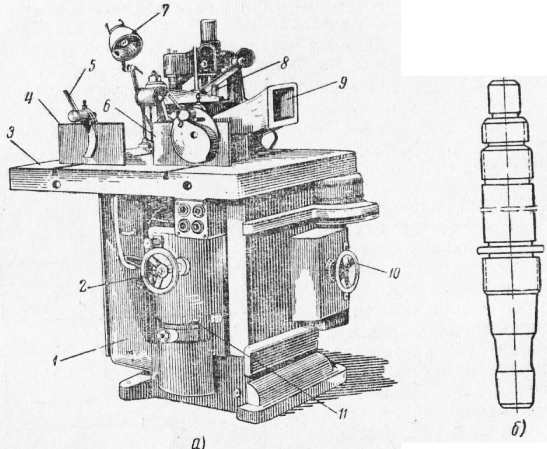

Рис. 20. Фрезерование криволинейной кромки по кольцу: Криволинейное фрезерование должно производиться только в специальных цулагах. —- Фрезерные станки получили свое название от многозубого режущего инструмента — фрезы, которой на этих станках обрабатывают металлы. На фрезерных станках главное движение — это вращение фрезы, укрепленной на шпинделе, а вспомогательное движение — перемещение относительно фрезы стола станка с закрепленной на нем заготовкой. Процесс фрезерования происходит в результате того, что вращение фрезы, совершающееся с определенной скоростью, сочетается с подачей на нее детали, которая тоже осуществляется с заранее рассчитанной скоростью. Каждый из зубьев фрезы последовательно срезает с детали отдельные стружки и в результате снимается весь оставленный для обработки слой металла — припуск. Деталь приобретает требуемую форму и заданные размеры. На фрезерных станках обрабатывают главным образом плоские и фасонные поверхности; на них также фрезеруют резьбы, зубья зубчатых колес, винтовые канавки и выполняют другие операции. Из многих типов фрезерных станков в металлообработке широко применяют консольно-фрезерные, из которых наибольшее распространение получили . горизонтально-фрезерные. У них шпиндель, вращающий оправку с фрезой, расположен горизонтально и для поддержания конца оправки имеется так называемый хобот с подвеской. К той же группе станков относятся вертикально-фрезерные. Они отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота с подвеской. Широко применяются консольно-фрезерные станки, у которых стол может поворачиваться относительно вертикальной оси. На них выполняют разнообразные фрезерные работы без применения специальных приспособлений, а потому данные станки называют универсальными. Среди универсальных есть станки, у которых шпиндель можно устанавливать под любым углом к обрабатываемой детали. Их называют широкоуниверсальными. Наряду с консольными в промышленности используются (для обработки сравнительно больших и тяжелых деталей) также бесконсольно-фрезерные станки. У них стол на салазках может перемещаться в продольном и поперечном направлениях по массивной горизонтальной станине. Шпиндель вместе с закрепленной на нем фрезерной головкой получает вращательное движение — вертикальное перемещение. Помимо перечисленных станков для фрезерования применяются и различные другие станки. На рис. 21 показан широкоуниверсальный фрезерный станок 679, предназначенный для горизонтального и вертикального фрезерования различных изделий сравнительно небольших размеров цилиндрическими, дисковыми и фасонными фрезами, а также торцовыми, концевыми и шпоночными фрезами. Этот станок может быть использован для выполнения сложных инструментальных и ремонтных работ.

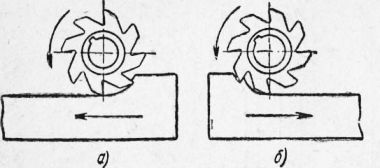

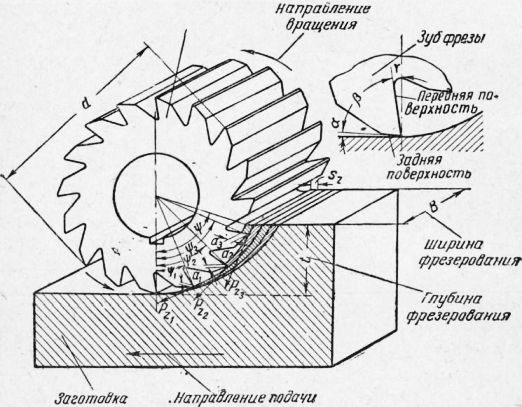

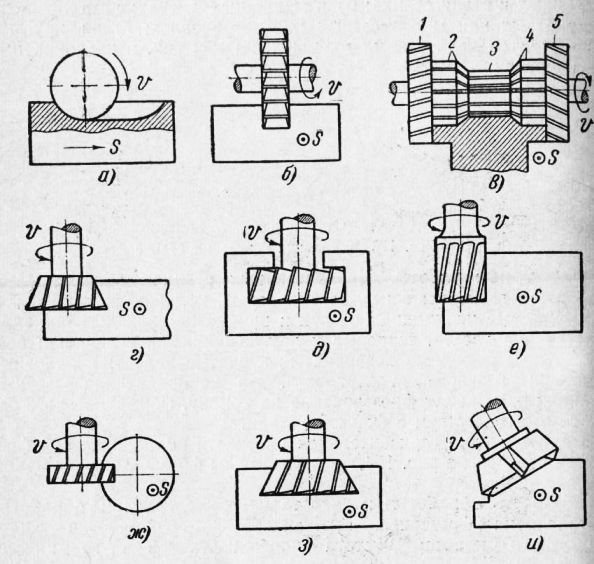

Рис. 21. Широкоуниверсальный фрезерный станок 679 По направляющим станины перемещается в вертикальном направлении каретка со столом 8. Последний может перемещаться по направляющим каретки в продольном направлении. Поперечное движение осуществляется шпиндельной бабкой. Указанные сборочные единицы перемещаются посредством коробки подач. В бабку вмонтирован горизонтальный шпиндель (на рисунке не показан) и установлена поворотная головка со шпинделем, имеющим ручное вертикальное перемещение. В станине размещен электродвигатель, который соединен с валом коробки скоростей ременной передачей, которая зубчатой передачей соединена с коробкой подач. Обрабатываемую заготовку (деталь) устанавливают непосредственно на столе или в универсальных приспособлениях, а обработку ведут фрезами, закрепленными в шпинделе (горизонтальном или вертикальном). — Понятие о процессе фрезерования. Фрезерованием называется технологический метод обработки поверхностей фрезами. При фрезеровании главное (вращательное) движение осуществляет фреза, а движение подачи (прямолинейное и перпендикулярное к оси фрезы) — заготовка, закрепленная на столе станка. Если движение подачи направлено против вращения фрезы, фрезерование называют против подачи (встречное), а при движении подачи по направлению вращения фрезы фрезерование называют по подаче (попутное). При фрезеровании против подачи каждый зуб фрезы врезается в материал постепенно, обеспечивая более спокойную работу, чем при фрезеровании по подаче, когда зубья фрезы должны срезать сразу толстую стружку, работая с ударами, что приводит к более быстрому износу их (особенно при обработке отливок с отбеленной поверхностной коркой). Однако при фрезеровании по подаче обработанная поверхность получается более чистой, зубья фрезы прижимают заготовку к столу; поэтому фрезерование по подаче применяется при чистовой обработке тонких деталей.

Рис. 22. Методы фрезерования:

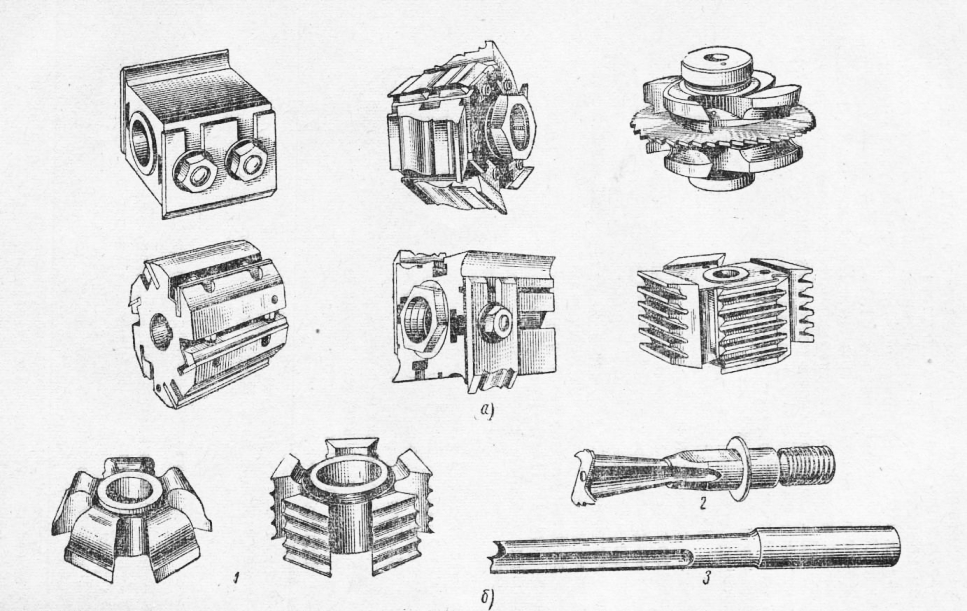

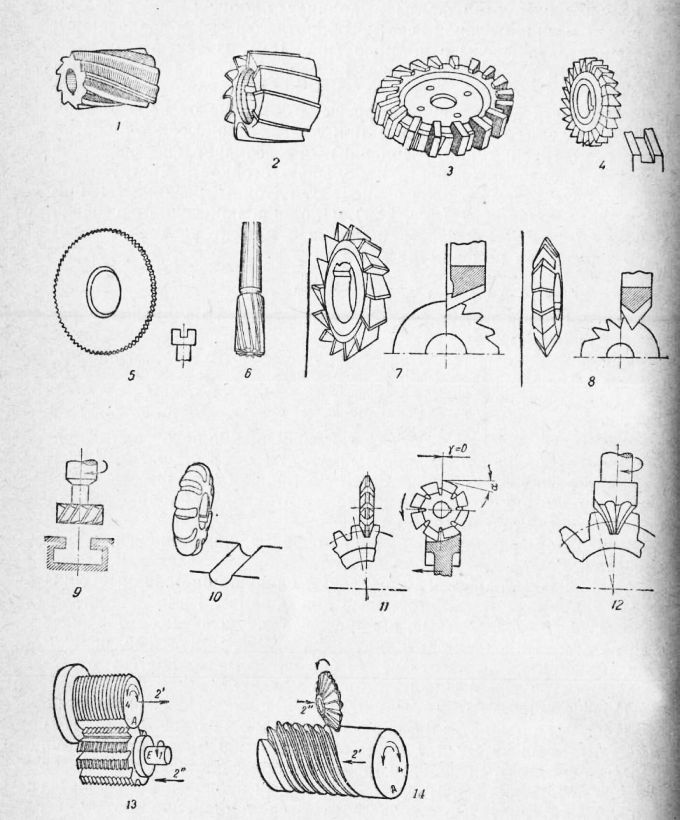

Рис. 23. Процесс фрезерования горизонтальной плоскости цилиндрической фрезой Фреза имеет несколько режущих зубьев, причем каждый режущий зуб имеет такие же элементы и углы, как резец. Удаляемый слой металла срезается последовательно 218 зубьями фрезы по частям. Часть слоя, срезаемого одним зубом, ограничена криволинейными поверхностями (циклоидами) и имеет переменное сечение. Каждый из зубьев фрезы выполняет работу резания только во время незначительной части оборота фрезы, определяемой углом контакта фрезы с деталью (рис. 169). В течение остального времени оборота зуб фрезы не режет и успевает несколько охладиться, в то время как остальные зубья находятся в работе. Периодичность работы зубьев фрезы в отличие от непрерывной работы режущего инструмента при других процессах обработки (например точении или сверлении) обеспечивает фрезерованию высокую производительность и большую стойкость инструмента. Различают минутную подачу s (перемещение заготовки в процессе фрезерования в мм/мин), подачу за один оборот s0 (перемещение заготовки, приходящееся на один оборот фрезы в мм) и подачу на зуб sz (перемещение заготовки, приходящееся на один режущий зуб в мм). В процессе фрезерования на зуб фрезы, находящейся в работе, действует сила резания Р2. Основные типы фрез. Существуют следующие основные типы фрез: цилиндрические и торцовые для обработки плоскостей; дисковые, пазовые, концевые, одноугловые, двуугловые, Т-образные для изготовления пазов и шлицев; фасонные, модульные, червячные, резьбовые для изготовления фасонных поверхностей; отрезные (пилы круглые) для разрезания металлов. По форме зуба фрезы бывают с прямыми и винтовыми зубьями. Цилиндрические фрезы прямозубые и с винтовыми зубьями применяют для обработки плоскостей. Фрезы с винтовыми зубьями работают более плавно и дают более чистую поверхность, чем фрезы с прямыми зубьями. Объясняется это тем, что винтовые зубья врезаются постепенно по длине, а прямые вступают в работу сразу всей длиной. Врезание прямого зуба сопровождается резким увеличением усилия резания, которое снижается при выходе зуба из материала заготовки. Значительные колебания усилия резания приводят к неспокойной

Рис. 24. Типы фрез Торцовые фрезы применяют для обработки плоскостей; для обработки небольших плоскостей их делают цельными, насадными, а для обработки плоскостей крупных размеров их делают больших диаметров со вставными ножами из углеродистой стали, оснащенными пластинками твердого сплава. Режущие кромки этих фрез расположены как с торцовой, так и с боковой цилиндрической поверхности. Дисковые фрезы применяют для обработки прямолинейных пазов. Дисковые фрезы, имеющие кромки по образующей цилиндра и по обоим торцам, называются трехсторонними. Шлицевые фрезы-пилы применяют для прореэания шлицев. Концевые фрезы применяют для обработки пазов и канавок; эти фрезы имеют режущие кромки на торце и на цилиндрической образующей. Одноугловые и двуугловые фрезы применяют для получения канавок различного профиля. Такие канавки обычно фрезеруются у режущих инструментов (фрез, разверток и т. п.). Т-образные фрезы применяют для получения соответствующих пазов. Фасонные фрезы применяют для получения фасонных поверхностей. Зубья фасонных фрез делают с задней поверхностью по спирали Архимеда, а переточка их производится только по передней поверхности, причем профиль зуба не нарушается. Модульные фрезы дисковые и пальцевые применяют для получения зубьев колес. Гребенчатые и дисковые фрезы специального профиля применяют для нарезания резьбы, как показано на рис. 24. Разновидности станков фрезерной группы Горизонтально-фрезерные станки служат для выполнения различных фрезерных работ; шпиндель у этих станков расположен горизонтально. Универсально-фрезерные станки отличаются от горизонтальных тем, что продольный стол у них имеет поворот на угол ±45°. Вертикально-фрезерные станки снабжаются поворотными шпиндельными головками, что позволяет устанавливать шпиндель вертикально или наклонно. Продольно-фрезерные станки бызают одно-, двух-, трех- и четырехшпиндельные; стол этих станков получает только продольную подачу. Станки специального назначения — шпоночно-Фрезерные, торцо-фрезерные, карусельно-фрезерные, барабанно-фрезерные, резьбо-фрезерные, копировально-фрезерные и др. Универсально-фрезерный станок. На рис. 25, а показан станок модели 6Н82, он предназначен для фрезерования разнообразных деталей цилиндрическими, дисковыми, фасонными, угловыми и другими фрезами. Фреза закрепляется на оправке; конец оправки укрепляется в шпинделе второй конец оправки поддерживается серьгой, укрепленной на хоботе. Шпиндель с фрезой получает всего скоростей вращения. Автоматическое движение стола осуществляется по замкнутому маятниковому циклу, т. е. сначала следует прямое движение с рабочей подачей в одну сторону, а затем следует автоматическое переключение на обратный ход с ускоренной подачей, далее автоматическое переключение на прямой ход с рабочей подачей и т. д. По вертикальным направляющим станины может перемещаться консоль 9 с направляющими для поперечных салазок. Поворотная часть закрепляется на поперечных салазках и несет стол, на котором непосредственно или в приспособлении крепится обрабатываемая заготовка. Заготовка может иметь вертикальную подачу (с консолью), горизонтальную поперечную подачу параллельно оси шпинделя (с поперечными салазками) и горизонтальную продольную подачу перпендикулярно оси шпинделя (при движении стола по направляющим поворотной части). Для фрезерования винтовых канавок поворотную часть устанавливают под углом до ±45°. Вертикально-фрезерный станок. На рис. 25, б показан станок модели 612, он предназначен для фрезерования разнообразных деталей торцовыми, концевыми, угловыми и фасонными фрезами в условиях индивидуального и серийного производства. Стол имеет холостые (ускоренные) и рабочие перемещения в трех направлениях. В нижней части станины установлен электродвигатель, от которого через ременную передачу, расположенную за крышкой, движение через коробку скоростей передается шпинделю. По направляющей вертикально передвигается консоль при помощи винта. Верхний продольный стол 6 передвигается по направляющим поперечного стола, а последний — по направляющим консоли. Раздельный привод шпинделя и механизма подач стола обеспечивает применение рациональных режимов резания. Наибольшее перемещение стола продольное — 700 мм, поперечное — 250 мм, вертикальное — 420 мм. Мощность электродвигателей станка для вращения шпинделя N = 5,8 кет, для перемещения стола N=2,2 кет. Основное отличие вертикально-фрезерных станков от горизонтально-фрезерных заключается в расположении оси шпинделя и в отсутствии хобота. У некоторых станков шпиндель станка расположен в фрезерной головке, которая может поворачиваться в вертикальной плоскости.

Рис. 25. Общий вид: Продольно-фрезерный станок. Для обработки крупных деталей, а также небольших заготовок с помощью многоместных приспособлений в условиях серийного и массового производства служит продольно-фрезерный портальный станок. По направляющим станины перемещается стол, на котором укрепляются заготовки, а чаще — приспособления с заготовками. Стол имеет лишь продольное перемещение, медленное при рабочем ходе и быстрое при холостом. Фрезерные головки располагаются на стойках и на поперечине.

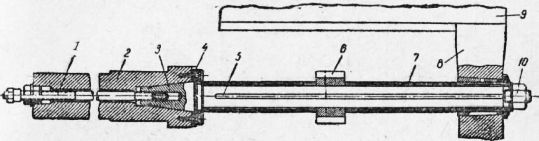

Рис. 26. Общий вид продольно-фрезерного станка Продольно-фрезерные станки высокопроизводительны, так как заготовки на них могут обрабатываться одновременно с тр ех сторон. Некоторые типы продольно-фрезерных станков имеют поворотные фрезерные головки, что позволяет обрабатывать наклонные плоскости. Крепление фрез и деталей. Фреза 6 имеет отверстие, которым она насаживается на оправку и соединяется с ней шпонкой; шпонка устанавливается в шпоночный паз, профрезерованный вдоль цилиндрической части оправки. Кольца служат для установки фрезы на нужном участке оправки, а гайка — для закрепления колец и фрезы. Конический хвост оправки закрепляется в коническом же отверстии шпинделя. Затяжной болт служит для затягивания конического хвоста в отверстии шпинделя. Сухари, привинченные к шпинделю, заходят в соответствующие пазы оправки. Они служат для передачи вращения от шпинделя к оправке. Передний конец оправки поддерживается серьгой, укрепленной на хоботе. Детали на фрезерных станках в зависимости от их формы и количества закрепляют различными способами:

Рис. 27. Крепление фрезы на станке Фрезерные работы. На фрезерных станках обрабатывают плоскости горизонтальные, вертикальные, наклонные; пазы обычные, угловые на цилиндрических и призматических деталях, типа ласточкина хвоста, тавровые и другие шпоночные канавки; всевозможные фасонные поверхности; зубчатые колеса; спиральные канавки; резьбовые поверхности. На копировально-фрезерных станках производят фрезерование по копиру, форма которого берется в соответствии с формой детали. Фрезерование горизонтальной плоскости цилиндрической фрезой приведено на рис. 154, другие виды фрезерных работ даны на рис. 28. Точность обработки и чистота поверхности. При обработке деталей на фрезерных станках точность обработки достигает 3-го класса; чистота поверхности — 6 — 7-го класса; (w6—WV7)- Делительные головки. Делительные головки применяют для закрепления заготовок и поворота их на требуемый угол относительно оси при фрезеровании канавок или плоскостей, расположенных под определенным углом. Их используют при фрезеровании зубчатых колес, канавок у режущих инструментов (фрез, разверток, сверл т. д.), плоскостей многогранников и т. п. В практике пользуются делительными головками для непосредственного деления и универсальными делительными головками. Делительные головки для непосредственного деления просты по устройству и применению. Обрабатываемые заготовки устанавливают в центрах в горизонтальное положение, при этом ось заготовки совпадает с осью шпинделя. Заготовка хомутиком или патроном соединяется со шпинделем. На противоположный конец шпинделя неподвижно установлен лимб, положение которого фиксируется защелкой. Задняя бабка служит для поддержания второго конца заготовки (или оправки). После обработки одной канавки или грани заготовку отводят от фрезы перемещением стола, затем нажатием рычага защелк выводят из паза и диск вместе со шпинделем и заготовкой поворачивают на нужное количество промежутков между фиксирующими пазами. После этого с помощью рычага защелки фиксируется положение лимба и обрабатывается вторая канавка или грань. Работа повторяется до тех пор, пока не будут прорезаны все канавки. Варианты деления заготовки зависят от числа пазов лимба. Если лимб имеет 24 паза, то с помощью его заготовку можно разделить на 24, 12, 8, 6, 4, 3, 2 равные части; делительные лимбы могут иметь и другое число пазов.

Рис. 28. Примеры фрезерных работ: Универсальная делительная головка может быть использована для простого и дифференциального деления, а также для фрезерования спиралей. На шпинделе неподвижно установлено червячное колесо, которое находится в постоянном соединении с червяком. Червяк через валик, зубчатые колеса соединен с валиком и рукояткой. Фиксация положения рукоятки относительно лимба производится штифтом. Лимб закрепляется неподвижно к корпусу головки винтами.

Рис. 29. Делительные головки: Делительная головка снабжается лимбом, у которого с обеих сторон расположено по 11 кругов с несквозными отверстиями (первая сторона: 24—25—28—30—34—37—38—39—41—42 и 43 отверстия по кругу; вторая сторона: 46—47—49—51—53—54— 58—59—62 и 66 отверстий по кругу). У других типов депительных головок применяют сменные лимбы из трех штук; они содержат либо те же (см. выше) числа отверстий по кругу, либо кратные им. Червячное колесо имеет 40 зубьев, червяк однозаходный; следовательно, для полного поворота червячного колеса и вместе ним шпинделя, на котором закреплено колесо, рукоятку 8 нужно повернуть 40 раз.

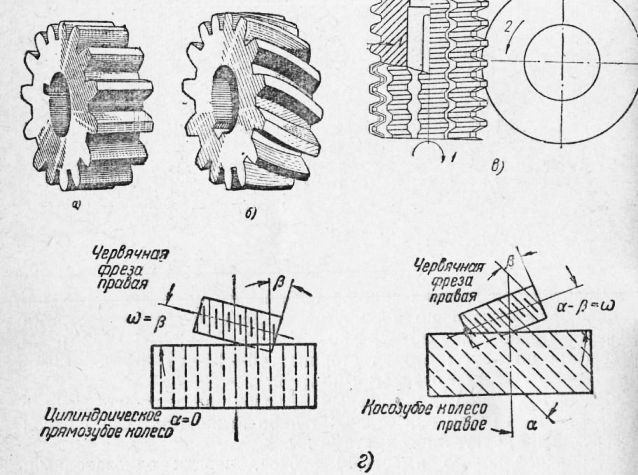

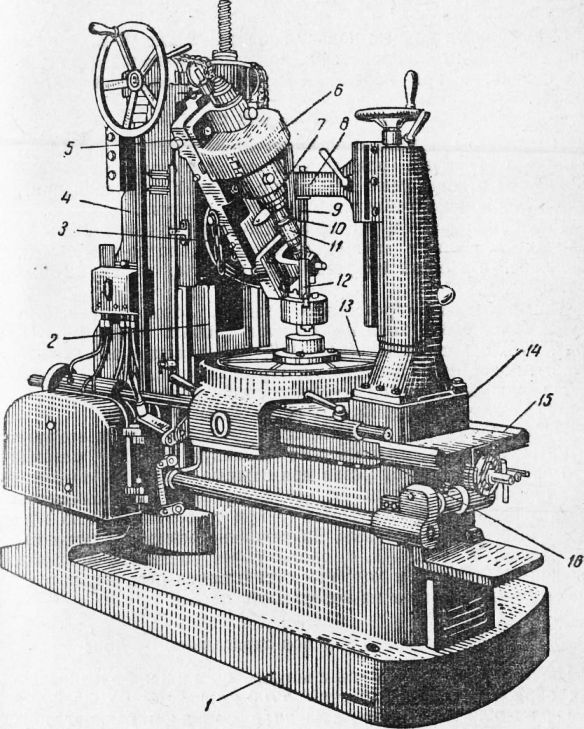

Рис. 30. Нарезание зубчатых колес фрезами: Для ускорения отсчета количества промежутков между отверстиями пользуются раздвижным сектором, ножки которого устанавливают по отсчитанному числу промежутков между отверстиями рабочей окружности. С помощью делительной головки можно производить деление дифференциальным способом и фрезеровать спиральные канавки, ЧТО рассматривается в специальном курсе фрезерного дела. Зубофрезерование. Зубофрезерование цилиндрических зубчатых колес производится червячными фрезами. Зубофрезерный станок модели 532 предназначается для изготовления прямозубых и косозубых цилиндрических колес, червячных колес, а также для изготовления много-заходных червяков.

Рис. 31. Общий вид зубофрезерного станка модели 532 На направляющих станины установлены передняя стойка с вертикальными направляющими для нижней части суппорта и продольные салазки. На салазках расположены круглый вращающийся стол и задняя стойка кронштейна, центр которого удерживает свободный конец оправки стола. Верхний суппорт поворачивают на поворотном круге стола, а для установки суппорта под углом его поворачивают на поворотном круге. В суппорте помещен шпиндель, в котором закрепляют оправку с фрезой. На станке можно иметь: Реклама:Читать далее:Строгальные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|