|

|

Категория:

Техника безопасности в деревообрабатывающем производстве Из большой номенклатуры деревообрабатывающего оборудования фрезерные станки являются наиболее универсальными. Основное их назначение—продольная обработка брусковых прямолинейных и криволинейных деталей, а также фрезерование плоских поверхностей. Фрезерные станки относятся к категории наиболее быстроходного деревообрабатывающего оборудования. Число оборотов механизмов резания (шпинделей) достигает 20 ООО об/мин и более. Такие высокие скорости требуют специальной балансировки шпинделей и режущих инструментов. Однако при изготовлении и эксплуатации станков этому вопросу не уделяется достаточно внимания. Кроме того, повышение числа оборотов шпинделей .требует высокой прочности, надежности и точности установки режущих инструментов.

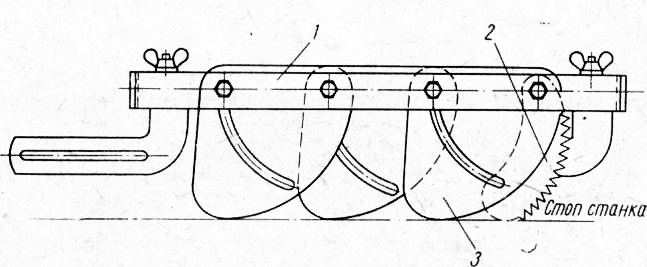

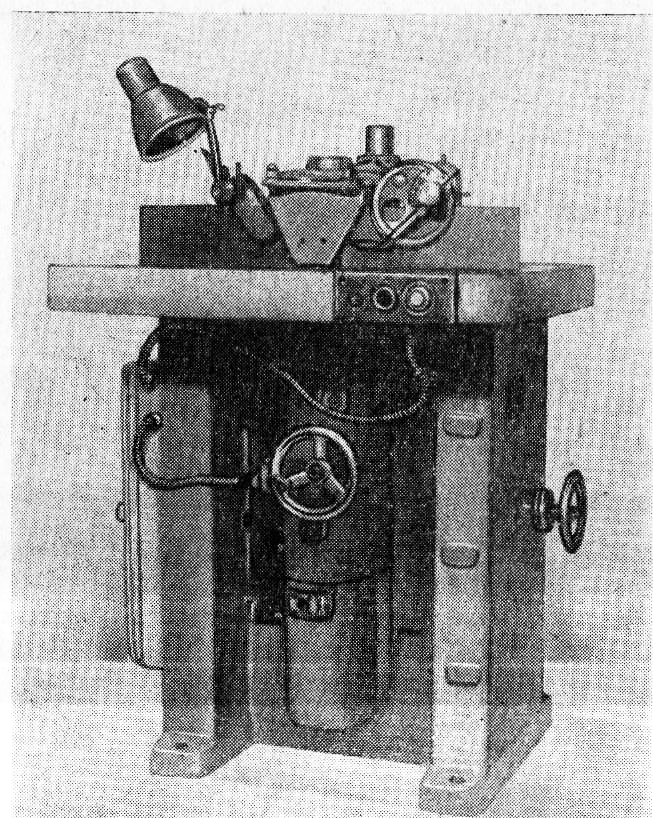

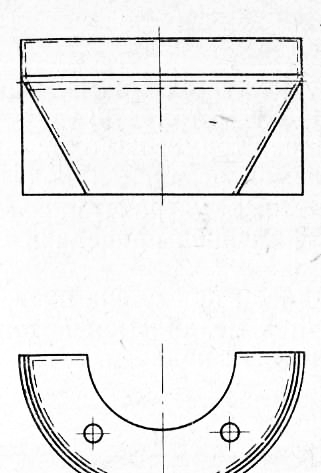

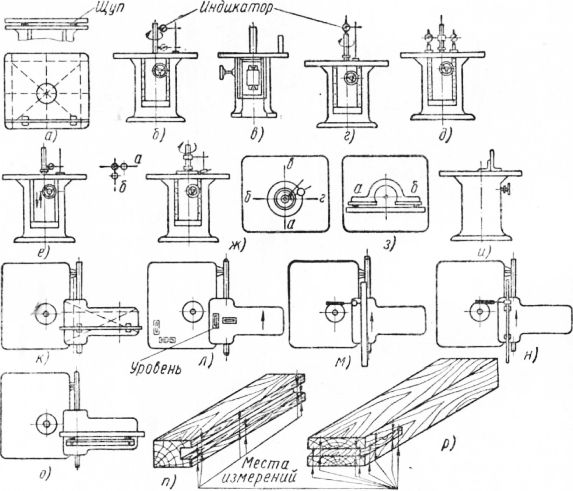

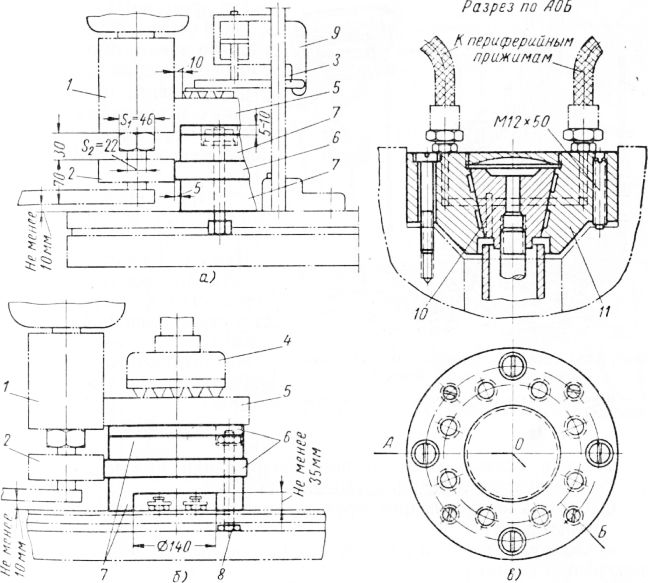

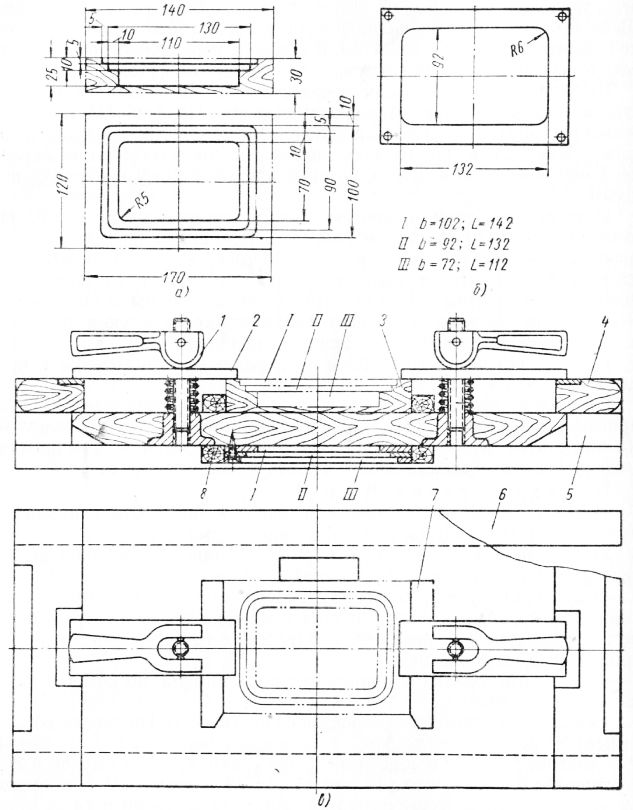

Рис. 1. Схема оградительного устройства к фрезерному станку со щитками и откидными зубчатыми секторами: В парке действующего и нового деревообрабатывающего оборудования преобладают вертикальные фрезерные станки с ручной подачей и нижним расположением шпинделя. Количество специализированных фрезерных станков, оснащенных такими подающими механизмами, как приводные звездочки, диски: и карусельные столы, составляет весьма незначительную часть по сравнению с универсальными станками, предназначенными для обработки деталей с ручной подачей. Как уже отмечалось, в деревообрабатывающем производстве на фрезерных станках рабочие подвергаются более частым и тяжелым травмам, чем на других деревообрабатывающих станках. Для безопасности труда на фрезерных станках с ручной подачей при прямолинейной и криволинейной обработке применяют различные оградительные устройства режущих инструментов. Большинство из них ограждает только нерабочую, следовательно, менее опасную зону режущего инструмента. Более эффективными оправдавшими свое применение на практике, являются следующие оградительные устройства. Для прямолинейного фрезерования по направляющей линейке успешно применяют оградительное устройство, состоящее из щитков, свободно подвешенных против рабочей зоны режущего инструмента. При помощи прорезей и болтов в кронштейне ограждение-можно перемещать вдоль направляющей линейки и изменять положение щитков относительно ее наружной поверхности в зависимости от величины выступа рабочей части режущих инструментов. Для предотвращения отбрасывания обрабатываемой детали режущим инструментом предусмотрены откидные предохранительные зубчатые секторы. Такого типа ограждения, но без зубчатых секторов используют на фрезерных станках модели ФШ, оборудованных кареткой для шипорезных работ. При прямолинейном фрезеровании по направляющей линейке, кроме ограждения рабочей зоны и предотвращения выброса и прогибания тонких заготовок в процессе обработки, применяют прижимные приспособления, расположенные на максимально близком расстоянии от краев левой и правой половин направляющей линейки, обращенных к рабочей зоне режущих инструментов. На рис. 2 показано оградительное и прижимное устройство к фрезерным станкам при проходном фрезеровании брусковых деталей. Ограждение крепится к столу станка на арочном кронштейне, к которому прикреплена муфта с двумя зажимными установочными винтами для установки устройства в нужном положении. В муфту вставлена горизонтально расположенная штанга с фланцевой муфтой, в которой закреплен кронштейн с вертикальной штангой и рычагами. На концы рычагов надеты две пары прижимных роликов с резиновыми ободьями. Ролики, расположенные горизонтально, служат для прижима детали сбоку к направляющей линейке, а расположенные вертикально— для прижима детали сверху, к столу станка. Ролики устанавливают при помощи рукояток по сечению детали и закрепляют на штангах зажимными винтами и рукоятками. Находясь сбоку и сверху режущих инструментов рабочей части станка, прижимные ролики одновременно служат ограждениями, предотвращают проникновение рук рабочего к режущим инструментам. Кроме того, устройство облегчает и сокращает установочные работы на станке, так как отпадает необходимость в каждом отдельном случае прикреплять к направляющей линейке деревянные приполки, гребенки или прижимные пружины. Ограждение режущих инструментов для фрезерования деталей криволинейного профиля является более сложным потому, что при этом почти весь режущий инструмент по его окружности должен открываться во время работы. Наиболее эффективным при криволинейном фрезеровании Деталей является оградительное устройство автоматического Действия. Оно полностью ограждает рабочую и нерабочую часть режущих инструментов. При нажатии подаваемой для обработки деталью или шаблоном, в котором она закреплена, открывается только рабочая часть режущего инструмента, необходимая для обработки.

Рис. 2. Оградительное и прижимное устройство к фрезерным станкам:

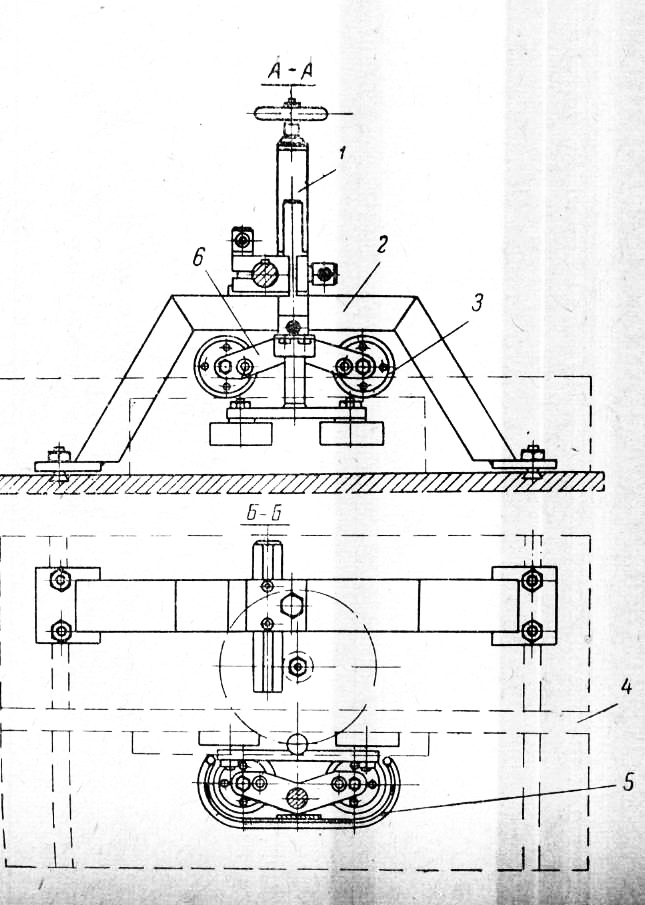

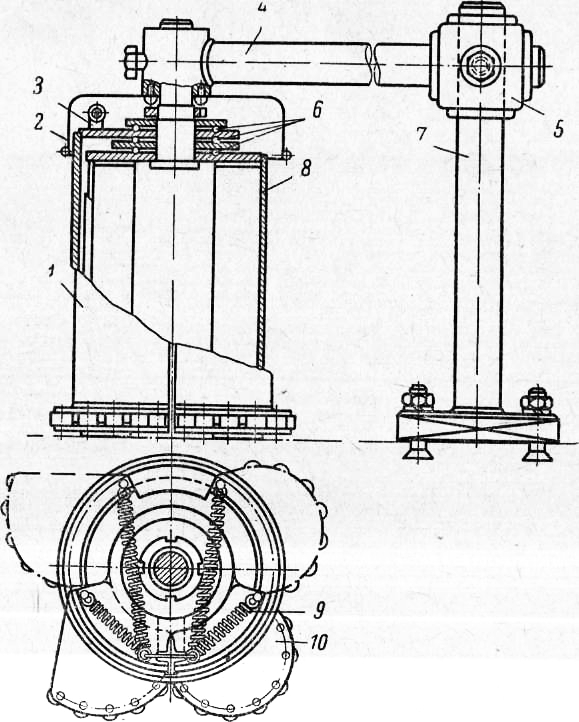

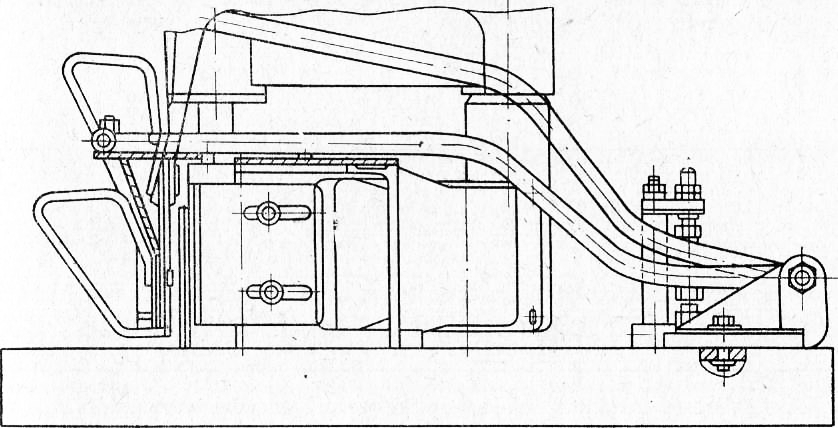

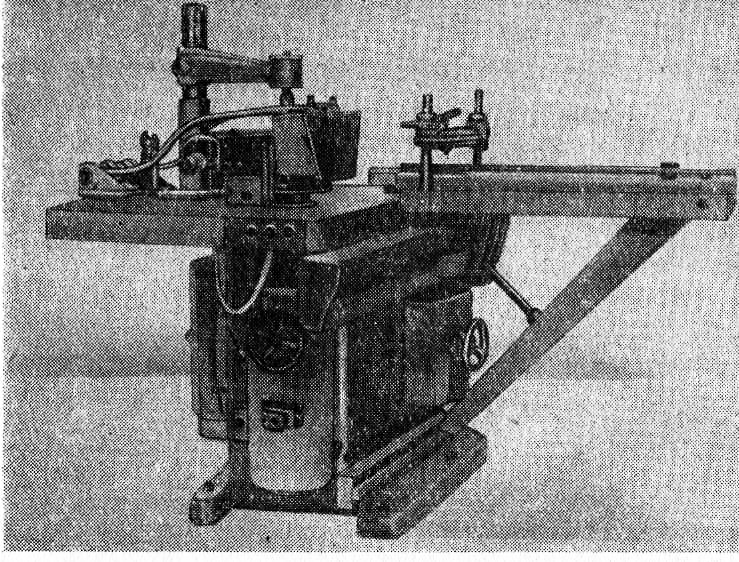

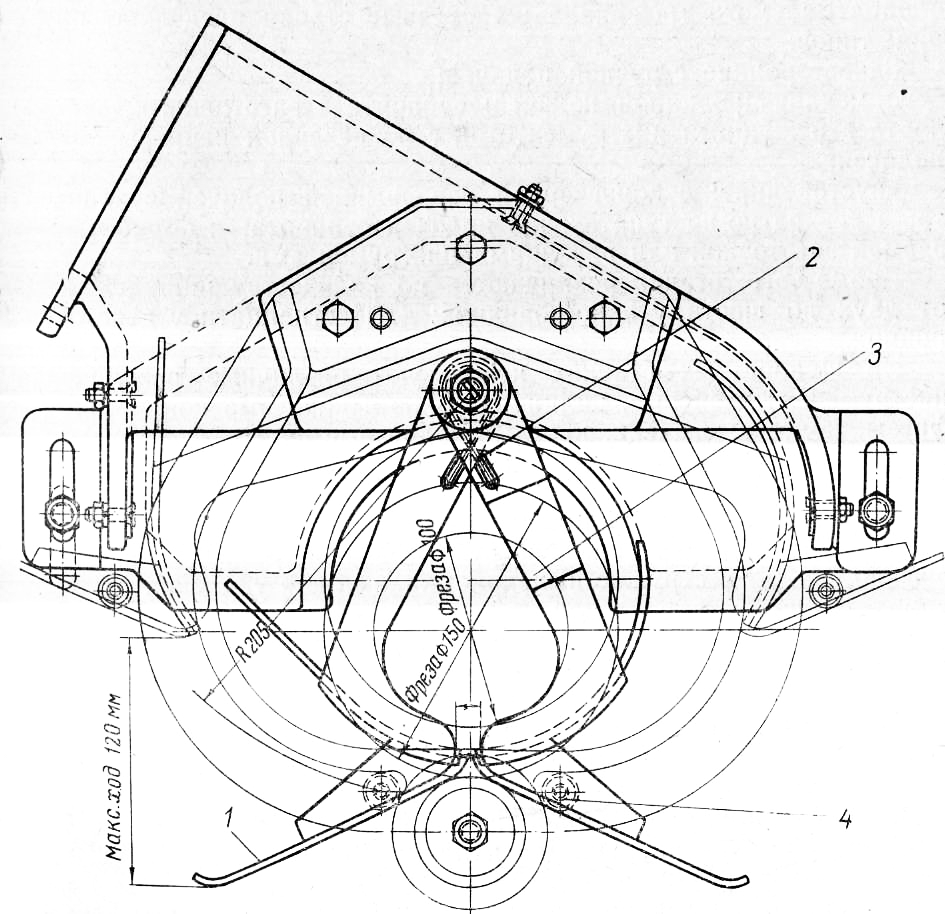

Рис. 3. Автоматическое оградительное устройство к фрезерному станку при криволинейной обработке: Оградительное устройство автоматического действия показано на рис. 3. Оно состоит из кожуха, крышки и подвижных секторов, закрывающих режущий инструмент со стороны подачи обрабатываемой детали. Кожух имеет сзади, с нерабочей стороны инструмента, небольшой вырез (отверстие), необходимый для удаления стружек и присоединения приемника вытяжной вентиляции. Устанавливают устройство на столе станка при помощи стойки, закрепленной в пазах стола планкой и болтами по размерам этого паза. При отсутствии паза болты ставят по месту. На стойке укреплена обойма 5 и горизонтальный кронштейн, несущий конструкцию устройства. Обойма позволяет перемещать кронштейн вместе со всем устройством в горизонтальном и вертикальном направлениях и устанавливать его в заданном положении в зависимости от глубины фрезерования, характера обработки, размеров и формы деталей, шаблонов и режущих инструментов. Такое оградительное устройство можно монтировать и на кронштейне, который служит для закрепления верхнего конца шпинделя. При подаче детали или шаблона, в котором она закреплена, секторы раздвигаются и открывают рабочую часть режущих инструментов, а по окончании обработки мгновенно возвращаются в исходное положение при помощи двух спиральных пружин. Пружины могут растягиваться и сжиматься по прямой, что исключает перекосы при движении секторов. Каждая пружина одним концом прикреплена к неподвижному амортизатору, находящемуся между подвижными секторами, а другим — к подвижному сектору. Внизу у подвижных секторов имеются упорные щеки с роликами, в которые упирается подаваемая деталь или нижний щит шаблона (цулага), в котором зажата деталь. От нажима детали или нижнего щита шаблона на упорные щеки пружины растягиваются и подвижные секторы расходятся, открывая только режущую часть инструмента. С прекращением нажима щеки подвижных секторов под действием пружин автоматически закрывают открытую часть инструмента. Для облегчения сдвигания секторов наверху устройства, в обойме, находящейся между шайбами, смонтированы в три ряда шарики, представляющие собой сборный трехрядный шарикоподшипник. Практика показала, что такое оградительное устройство эффективно: оно позволяет обрабатывать детали любой высоты и под разным углом, не препятствует обратной подаче шаблона, что часто бывает необходимо при криволинейном фрезеровании по упорному кольцу. Устройство данной конструкции позволяет осуществлять и продольную обработку прямолинейных деталей при несквозном фрезеровании со средины по упорам на направляющей линейке. Но для этого необходимо придавать щекам подвижных секторов соответствующее очертание. Кроме того, в кожухе оградительного устройства собираются стружка и пыль, откуда они поступают в приемник эксгаустерной установки. Следовательно, такое оградительное устройство способствует более полному удалению стружек и пыли. Фрезерные станки моделей Ф-4, ФШ-4, Ф-6 и ФА-4, выпускаемые Днепропетровским заводом деревообрабатывающих станков, оснащаются оградительными устройствами универсального типа, применямыми при прямолинейном сквозном и несквозном фрезеровании, криволинейной обработке и шипорезных работах. Это достигается установкой щитков разной формы, ограждающих рабочую часть режущего инструмента в зависимости от характера обработки материала. Оградительное устройство состоит из съемных щитков, подъемного кронштейна, кожуха-пылеприемника и ограничителя высоты подъема кронштейна относительно стола станка. Деталь при подаче в станок нажимает на щиток, ограждающий рабочую часть режущих инструментов, усилие подъема щитка регулируется пружиной, закрепленной на заднем конце кронштейна. Один конец пружины присоединен к площадке крепления кронштейна к столу, а второй к гайке натяга, регулирующей степень скручивания пружины, надетой на ось кронштейна, несущего ограждающие щитки.

Рис. 4. Универсальное оградительное устройство к фрезерным станкам: Общий вид оградительного устройства для сквозной обработки деталей по направляющей линейке на фрезерном Станке модели Ф-6 показан на рис. 5. Кроме основных частей данного устройства, при этом виде работ на направляющей линейке устанавливают плоскую пружину для прижима обрабатываемой детали к столу и зубчатый ролик с эксцентриковым креплением, который также прижимает деталь к столу и предотвращает ее отбрасывание. Выброс детали при этом исключается, ибо зубцы ролика позволяют детали двигаться только вперед, в сторону режущих инструментов.

Рис. 5. Общий вид универсального оградительного устройства при сквозной обработке по направляющей линейке Щиток имеет скошенные боковые края. В момент подачи, нажав торцом в скошенный боковой край щитка, деталь скользит по нему, заставляет щиток приподняться кверху и открыть рабочую часть режущего инструмента на высоту, равную толщине детали. При несквозном фрезеровании по упорам, когда производится обработка только частей длины детали, для ограждения режущего инструмента устанавливается щиток со скобой, от нажима на которую деталью поднимается щиток.

Рис. 6. Схема универсального оградительного устройства со скобой на щитке Общий вид оградительного устройства фрезерного станка, оснащенного кареткой для шипорезных работ, показан на рис. 7. При криволинейном фрезеровании на передний конец кронштейна оградительного устройства надевают щиток формы колокола, разрезанного по вертикали на две равные части, обращенные своим нижним (широким) основанием вверх. От нажима подаваемой деталью или цулагой на конусную поверхность щитка он постепенно приподнимет кверху и откроет рабочую часть режущего инструмента. Для ограждения режущего инструмента фрезерных станков модели ФА-4 с механизированной подачей шаблона применяют оградительное устройство автоматического действия. Щитки от нажима шаблоном с механизированной подачей раздвигаются и открывают рабочую часть режущего инструмента — фрезы. Для опоры, направления подачи и облегчения движения щитков при открывании и закрывании ими режущего инструмента служат ролики.

Рис. 7. Общий вид универсального оградительного устройства при шипорезных работах на станке ФШ-4 с кареткой

Рис. 8. Общий вид универсального оградительного устройства при криволинейной обработке на двухшпиндельном станке Ф2-4

Рис. 9. Щиток универсального оградительного устройства для криволинейного фрезерования

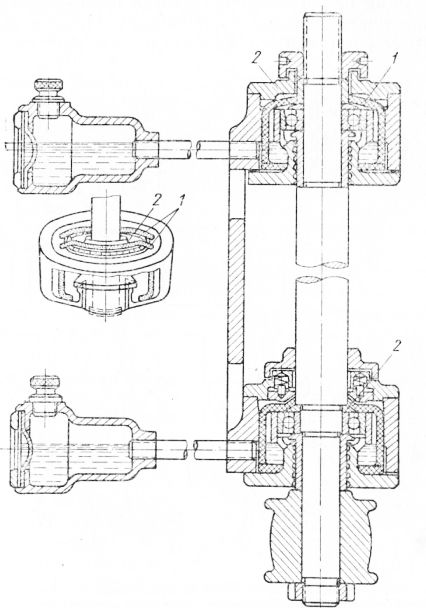

Рис. 10. Схема оградительного устройства для фрезерного станка ФА-4 с механизированной подачей шаблонов при криволинейной обработке: Кроме надежного ограждения режущих инструментов, для фрезерных станков необходимо предусматривать: — Фрезерные станки относятся к универсальному оборудованию, на котором можно выполнять различную обработку. Фрезерный станок Ф-4 имеет следующее электрооборудование и наиболее изнашивающиеся детали: Смазка подшипника шпинделя станка Ф-4 осуществляется масляным туманом, образующимся при попадании на сепараторы капель масла, поступающих в силу гигроскопичности по фетровым фитилям из масляных резервуаров. Фитили по два в ряд укладываются на распылителях так, чтобы концы их находились в масляной ванне и были загнуты. Для смазки применяют масло индустриальное, которое 1 раз в 3 месяца сменяют, очищая и промывая при этом бензином всю масляную систему и подшипники. Размер фетровых фитилей 5×5 мм; при проверке на гигроскопичность они должны Давать не менее 30 капель в час. Необходимо держать уровень масла строго на одном уровне не выше б мм и не ниже 2 мм центра смотрового очка, проверяя это положение не менее двух раз в смену. Смазка направляющих, шестерен и винта подъемного механизма производится маслом индустриальным 20 2 раза в неделю.

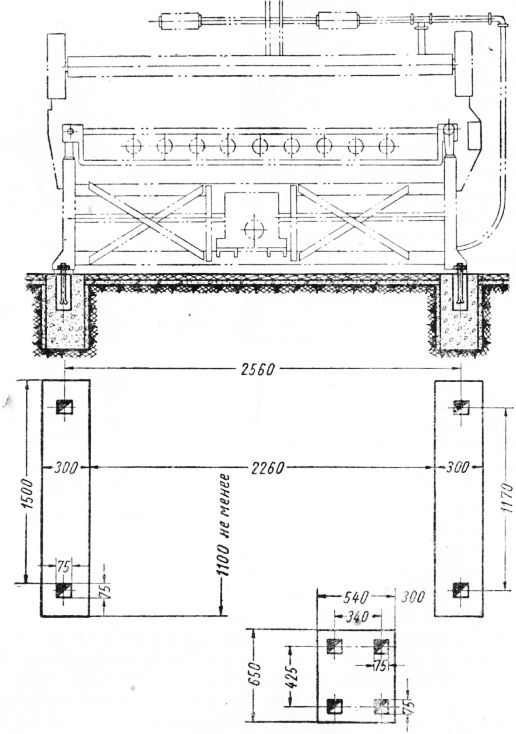

Рис. 11. Монтажная схема фрезерного станка Ф-4.

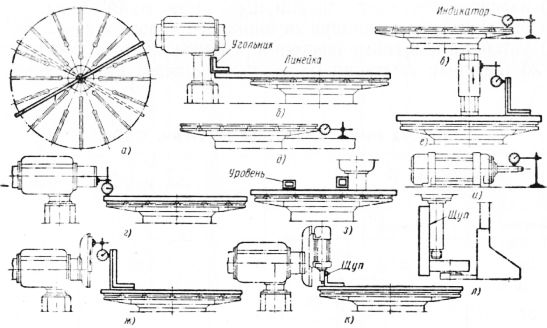

Рис. 12. Схема смазки шпинделя фрезерного станка Ф1. Технические условия по нормам точности, которым должны удовлетворять фрезерные станки без шипорезной каретки Или с кареткой:

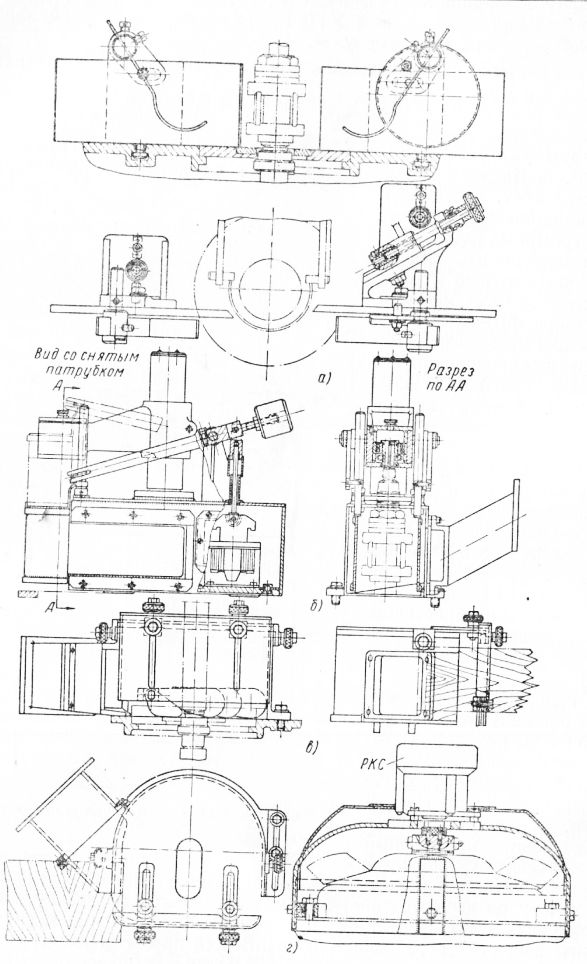

Рис. 13. Схемы проверки фрезерных станков. Выверенный фрезерный станок должен обеспечивать равномерность ширины и параллельное расположение по отношению к базовой поверхности шпунта (шириной-10—15 мм и глубиной 15—25 лш) в бруске (сечением 30×50 мм), выбираемого в один проход фрезой или другим режущим инструментом, укрепленным на шпинделе. Допуск: а) на равномерность ширины 0,1 мм на длине 1000 мм и б) на непараллельность базовой поверхности 0,3 мм на длине 1000 мм. Станок также должен обеспечивать равномерность ширины и параллельное расположение по отношению к базовой поверхности проушки (шириной 10—15 мм и глубиной 100—125 мм), выбираемой в одном бруске (сечением не менее 50 х 100 мм). Допуск: а) равномерность ширины 0,1 мм на длине 1000 мм и б) на непараллельность базовой поверхности бруска 0,1 мм на длине 1000 мм. При фрезеровании под прямым углом неточность допускается с допуском 0,1 мм на длине 100 мм. Наладка фрезерного станка для плоскостной обработки: Наладка фрезерного станка для профильной обработки заготовки по линейке: Наладка фрезерного станка для криволинейной обработки по кольцу: Фрезерный станок Ф-1 относится к группе легких быстроходных фрезерных станков. Электрооборудование и наиболее изнашивающиеся детали станка: Смазка. Подшипники шпинделя смазываются масляным туманом (см. том I) при подаче капель индустриальной смазки 12 через капельницу и пополняется 1 раз в смену ; подшипники упорного кольца и шпиндельной бабки-смазкой УТВ 1 раз в месяц, а подшипник шпиндельной оправки 1 раз в смену. Фрезерный станок с шипорезной рамкой ФШ-4 предназначен для зарезки простых рамных шипов и выполнения разных фрезерных работ. Число оборотов шпинделя в минуту для фрезерных работ 8000, а для шипорезных 4000. Дополнительно к тому, что имеется на станке Ф-4, на станке ФШ-4 использованы для шипорезной каретки—шарикоподшипники № 1208 (5 шт.), и № 1204 (1 шт.). Смазка подшипников каретки производится солидолом УС-2 1 раз в 3 месяца. Для привода шпинделя в станке использован двухскоростной электродвигатель Т-51/4/2, 4,5/5 кет, 1500/3000 об/ мин, с реле контроля скорости РКС для торможения противотоком, прикрепленного к задней стенке двигателя. Наладка фрезерного станка при за-резке шипов:

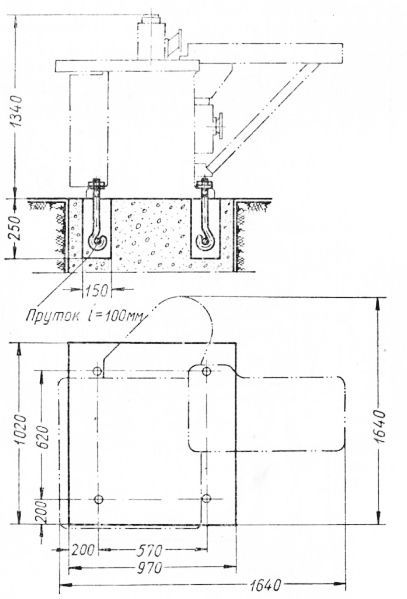

Рис. 14. Монтажная схема фрезерного станка ФШ-4.

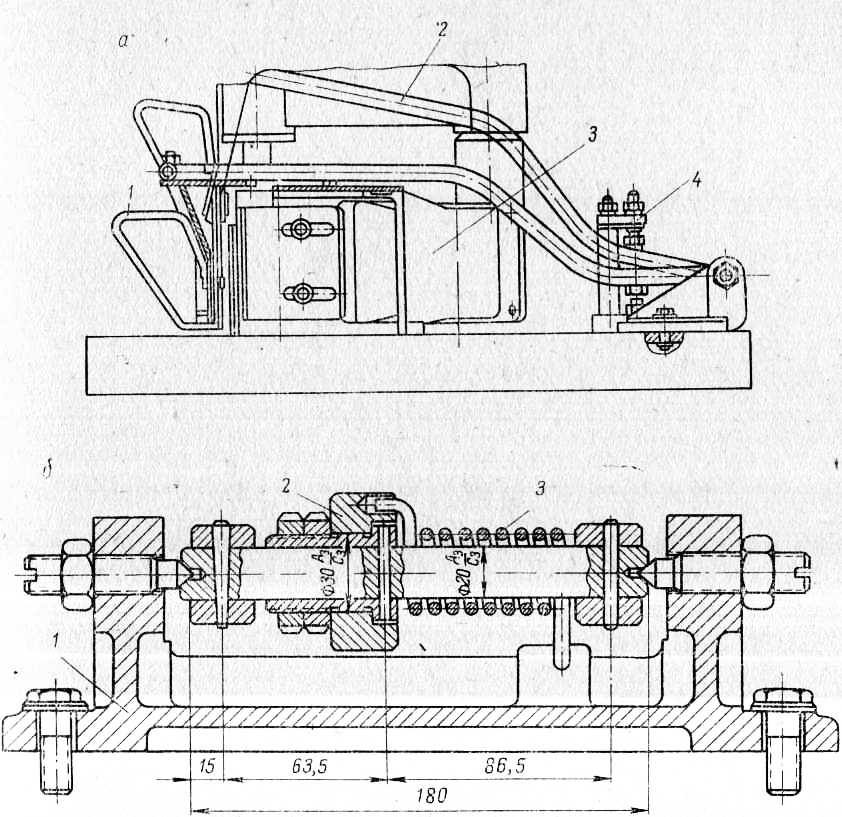

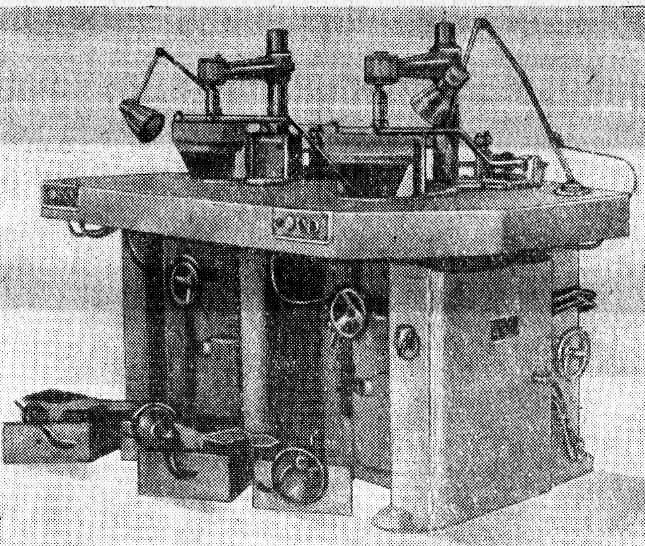

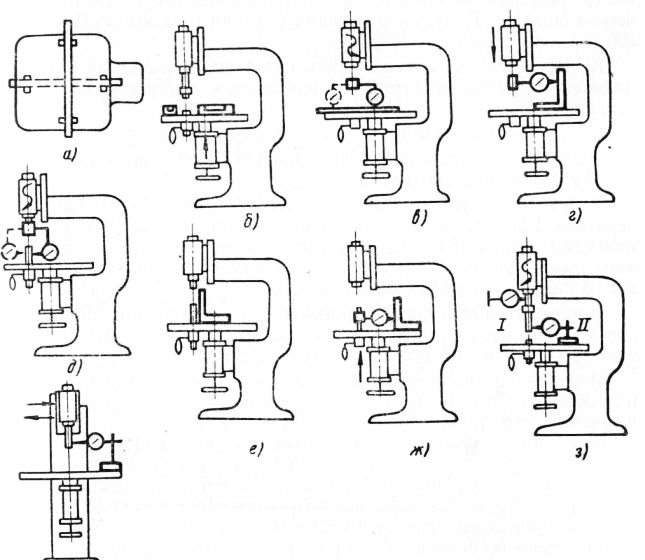

Рис. 15. Схемы наладки фрезерного станка ФШ-4. На рис. 15 приведены схемы установки линейки (а), ограждений (б и б) и реле контроля скорости РКС (г). Фрезерный станок с подачей ценной звездочкой ФА-4 предназначен для обработки криволинейных и прямолинейных деталей, наколотых на иглы шаблона, обтянутого перфорированной стальной полосой, в отверстия которой входят зубья подающей звездочки. Устройство шаблона показано на рис. 16. На шаблоне по периферии в канавке укрепляется без люфта роликовая цепь t = 12,7 мм. Электрооборудование и наиболее изнашивающиеся детали станка: Смазка (дополнительные сведения к данным, приведенным по станку Ф-4): редуктор заливается маслом индустриальным 30 1 раз в 3 месяца, опоры сменных шестерен смазываются солидолом УС-2 1 раз в месяц. Двухшпиндельный фрезерный станок с карусельным столом Ф2К (Ф2ВК) предназначен для обработки (оправки) деталей и щитов больших размеров в производствах с массовой выработкой однообразной продукции. Электрооборудование и наиболее изнашивающиеся детали станка:

Рис. 16. Шаблон для работы фрезерного станка ФА—4: Смазка. Червячная пара стола смазывается индустриальным маслом 30 1 раз в 2 месяца, редуктор 1 раз в месяц и штоки цилиндров 1 раз в смену, шпиндели стола, шейки вала червяка, промежуточный вал фрикционной муфты, вал сектора и ролик реостата, конус распределительного золотника—солидолом УС-2 1—2 раза в смену.

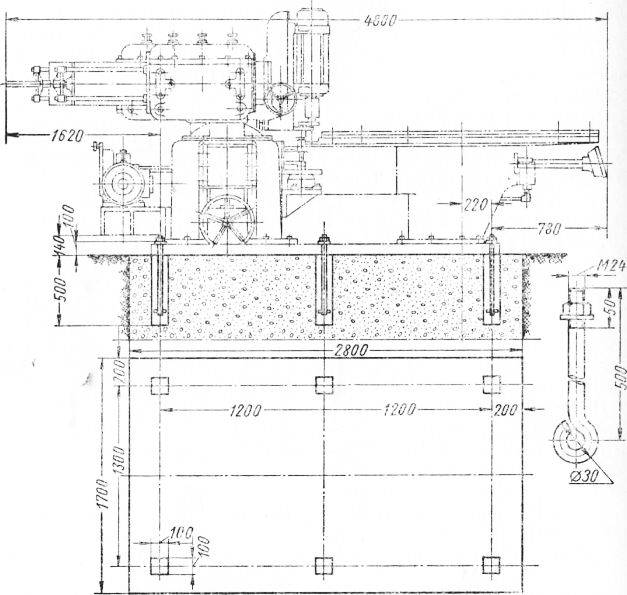

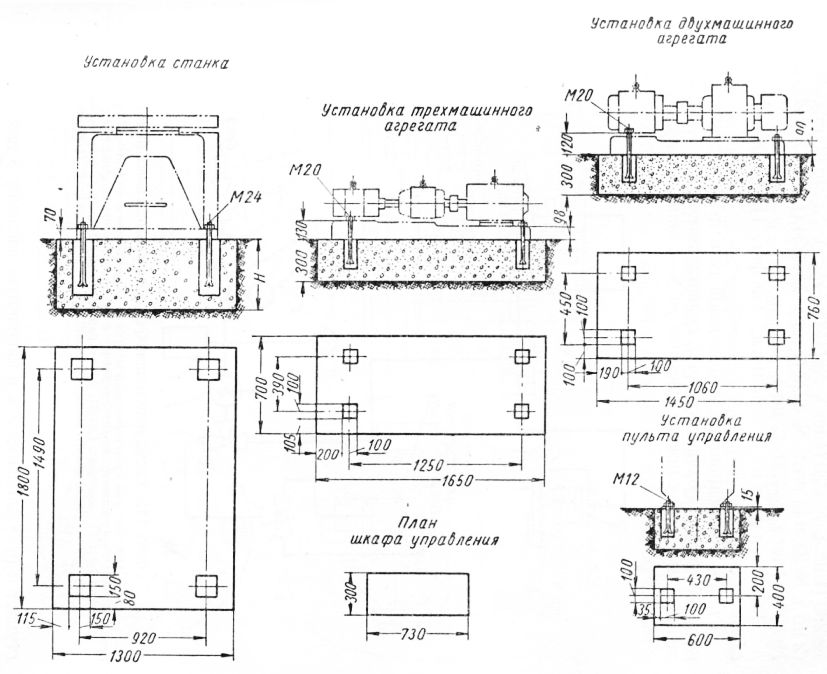

Рис. 17. Монтажная схема фрезерного станка Ф2ВК. Технические условия по нормам тучности, которым должен соответствовать станок Ф2ВК после монтажа или ремонта.

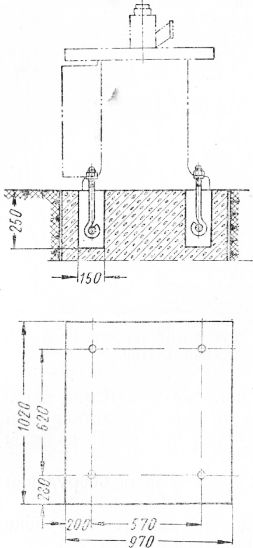

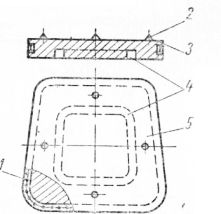

Рис. 18. Схемы проверки фрезерного станка типа Ф2ВК. При наладке фрезерного станка с карусельным столом типа Ф2ВК следует: Одношпиндельный фрезерный станок с карусельным столом Ф1К имеет диаметр стола 1000 мм и предназначен для менее крупных деталей, чем станок Ф2ВК. Станок монтируется на кирпичном или бетонном фундаменте согласно схеме, с выверкой по уровню с точностью до 0,2 мм на длине 1000 мм. Необходимо до электромонтажа через боковую дверцу надеть груз на стержень, укрепленный на торце. Оборудование и наиболее изнашивающиеся детали станка:

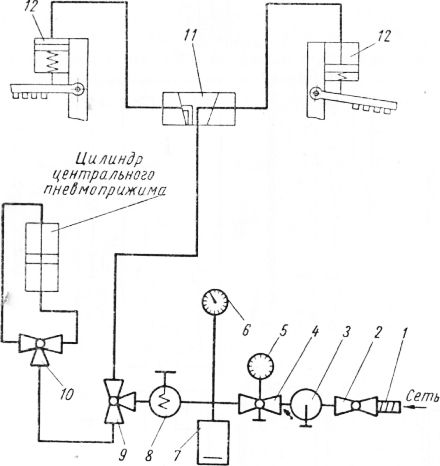

Рис. 20. Монтажная схема фрезерного станка Ф1К. Пневмопривод станка. Станок присоединяется к воздушной сети цеха ниппелем, через который воздух проходит в кран, водоотделитель, в регулятор давления, который снижает давление до 5—6 ати. Отсюда воздух поступает к реле давления и в капельную масленку для насыщения воздуха парами масла и далее к воздушному переключателю.

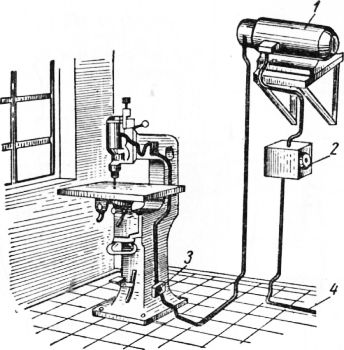

Рис. 21. Схема пневмопривода фрезерного станка Ф1К: Переключателем пользуются зависимости от способа обработки детали: При эксплуатации необходимо: Настройка станка Ф1К:

Рис. 22. Схемы наладок фрезерного станка Ф1К: Пуск станка: Техника безопасности: Копировально-фрезерный станок с верхним шпинделем ВФК-1 предназначен для фрезерования плоских и криволинейных поверхностей, выборки пазов и гнезд различной конфигурации, сверления и цековки отверстий, а при наличии специальных приспособлений — для художественно-орнаментных работ.

Рис. 23. Схема установки копировально-фрезерного станка ВФК-1 : Станок монтируется, как показано на рис. 23. Преобразователь частоты тока следует устанавливать на стене или колонке, а пусковой ящик — вблизи преобразователя частоты. Технические условия по нормам точности, которым должен удовлетворять копировально-фрезерный станок с верхним шпинделем типа ВФК-1 после монтажа или ремонта (по Манжосу).

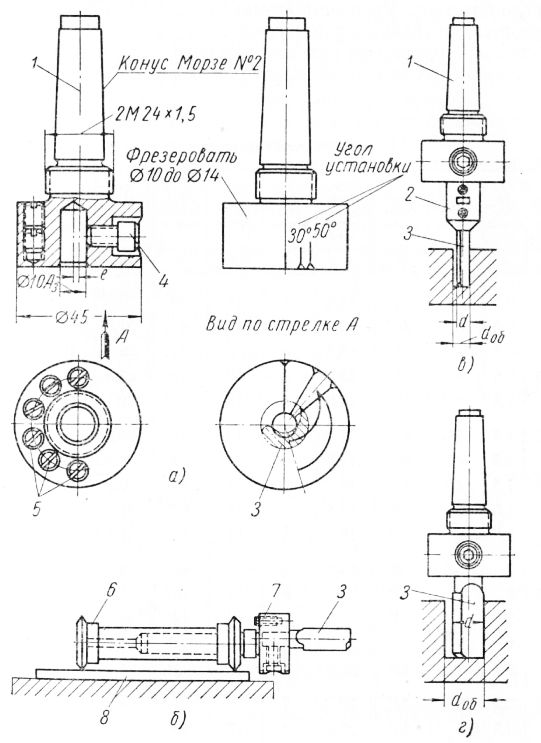

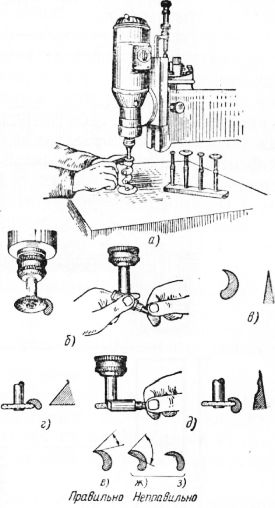

Рис. 24. Схемы проверки копировально-фрезерного станка типа ВФК-1. На станке ВФК-1 использованы: В комплект станка должны входить режущие инструменты и различные приспособления для различных работ на нем : патроны для фрез № 2, 3, 5 и 7 ; переходные патроны диаметром 5,6 и 7 мм ; цанговые патроны в сборе с комплектом цанг ; оправка для пазовых фрез № 10, 12 и 16 ; оправка для шлифовального круга ; приспособление для балансировки патронов ; копировальные пальцы диаметром 18/17, 12/11 и 8/7 мм; клюг для смены пальцев; ключ рожковый и др.; фрезы однолезвийные диаметром 5 ; 6 ; 7 ;.8; 9,5 ; 12 ; 13 ; 15 ; 18 и 19 мм. Заточка фрез осуществляется электрокорундовым круглом зернистостью 46—60, твердости СМ-М, на бакелитовой или керамической связке. Режущий инструмент станка ВФК-1. На станке применяются однорезцовые, двухрезцовые и трехрезцовые фрезы. Одно-резцовые фрезы обеспечивают точность до 0,1 мм, они закрепляются в регулируемом эксцентриковом патроне; эти фрезы применяются разных диаметров — от 1,5 до 36 мм. Фрезы изготовляются за одно целое с оправкой. Трехрезцовые фрезы сложны в изготовлении и применяются редко. Фрезы могут быть заточены на этом же станке шлифовальным кругом нужного профиля, вставленным в шпиндель станка. Рекомендуемый угол резания 25—35°, а угол заострения для твердых пород 30° и для мягких пород 20°; задний угол 10—15°.

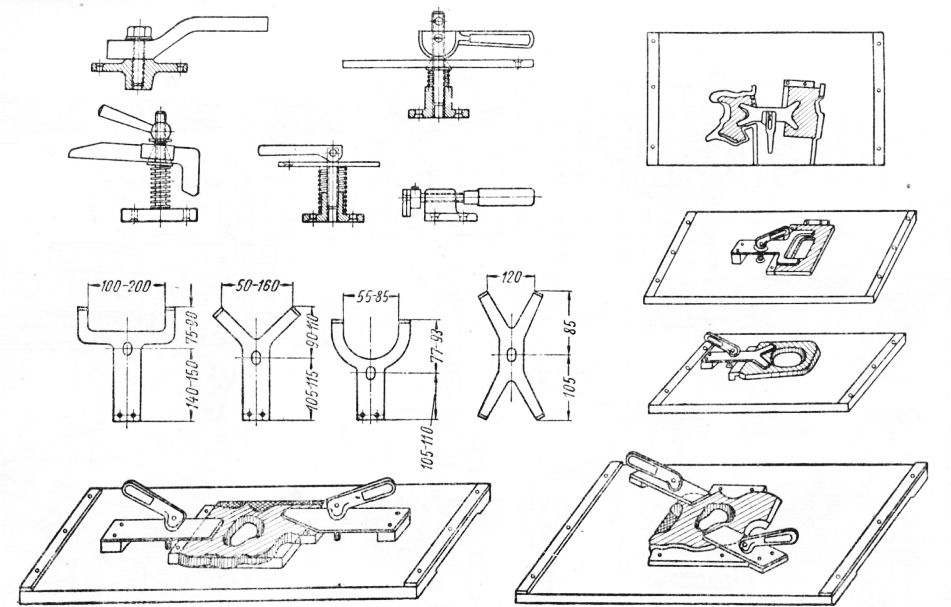

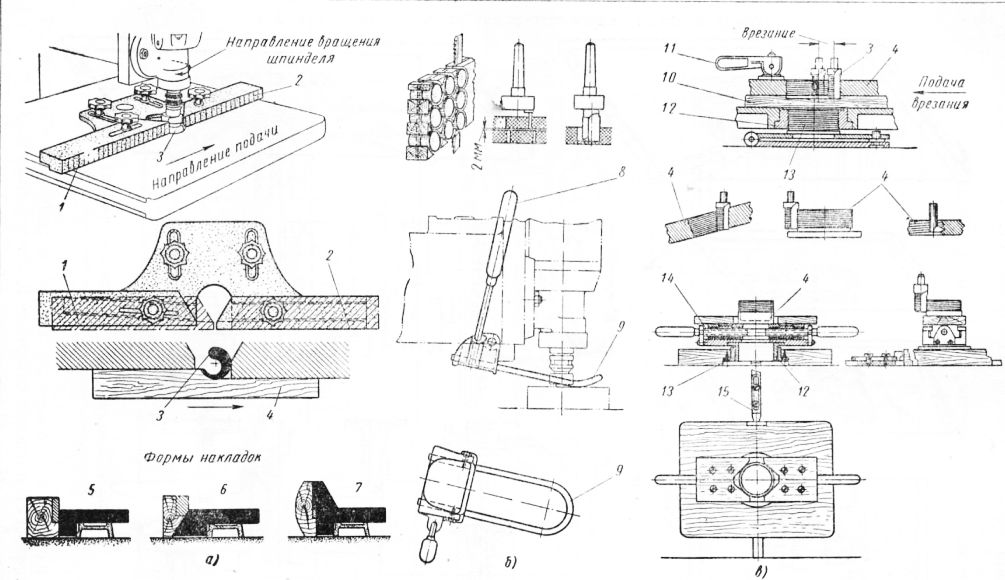

Рис. 25. Приспособления к станку ВФК-1 : Каждая фреза балансируется вместе с патроном на специальном, приспособлении, которое состоит из оправки с конусом Морзе и двух ножевых роликов, расположенных на концах этой оправки. Этими роликами оправка с вставленным в нее балансируемым патроном и фрезой кладется на выверенную по уровню зеркальную стеклянную пластину. Уравновешивание производится поворотом гайки-противовеса, находящейся в патроне. На рис. 25, в показана схема крепления фрезы диаметром до 7 мм при помощи переходного патрона, а на рис. 117, г — схема установки фрезы диаметром свыше 7 мм. Шаблоны- негативы следует изготовлять из клееной фанеры толщиной до б—8 мм, а при массовом производстве — из металла. Шаблон крепится на шаблонной доске, которая изготовляется из клееной фанеры толщиной до 30 мм. В шаблоне необходимо предусматривать отверстия и пазы для стружки в месте выхода фрезы. Шаблон и копировальная доска должны изготовляться соответственно заданной форме и размеру изделия. На рис. 26 показаны схемы построения и крепления шаблонов и устройство копировальной доски. Как видно, для изделия, имеющего трехступенчатую форму, необходимо иметь 3 шаблона, которые крепятся снизу копировальной доски. Изделие при этом крепится сверху копировальной доски. На схеме показаны : 7 — эксцентрик, 2 — прихват, 3 — изделие, 4 — планка, 5 — вырез для руки, 6 — полозок, 7 — ограничительная планка, 8 — круговые планки. Ступени изделия и соответственно шаблонов обозначены I, II и III. Для удобства работы и обеспечения безопасности рабочего необходимо делать копировальную доску большего размера и применять хорошее крепление. На рис. 27 приведены схемы крепежных приспособлений и примеры крепления изделий. Смазку подшипников шпинделя и электродвигателя следует производить смазкой УТВ, поворачивая колпачковую масленку на г/з оборота за 2—3 смены. Нельзя подавать излишнее количество смазки. Нагрев подшипников не должен превышать 60 °С. Наладка станка ВФК-1: Некоторые схемы наладок показаны на рис. 120. На схемах обозначены: 1 — левая накладка ; 2 — правая накладка ; 3 — фреза ; 4 — изделие ; формы накладок (5 — нормальной, 6 — с фаской и 7 — с уступом); 8 — рукоятка ; 9 — прижим ; 10 — доска ; 11 — прижим ; 12 — гайка ; 13 — копировальный винт; 14 — тиски и 75 — упор. Техника безопасности (основные дополнительные правила к общим правилам по технике безопасности):

Рис. 26. Пример построения копировальной доски: На рис. 28 показаны методы установки заточного круга и заточки фрез. Для заточки применяют электрокорундовые круги зернистостью 46—60, твердости СМХ — Мх на бакелитовой или керамической связке, диаметром 40 мм и толщиной 6—3 мм, в зависимости от диаметра затачиваемой фрезы. Устанавливается круг, как показано на рис. 29, а.

Рис. 27. Приспособления для зажима изделий на станке ВФК-1.

Рис. 28. Схемы наладок копировально-фрезерного станка ВФК-1: При заточке нельзя сильно прижимать фрёзу к кругу во избежание отпуска режущих кромок. Держать фрезу следует под углом, затачивая ее по передней грани, тогда получается: правильный профиль. Нельзя держать фрезу, как показано на рис. 121, д и г, так как в этих случаях получается неправильная форма заточки, как видно на рис. 121, ж из. Фрезерно-копировальный 8-шпин-дельный станок К8 предназначен для фрезерования по копиру углублений на поверхности плоских или объемных деталей, главным образом в мебельных производствах. Фрезерование может осуществляться одновременно несколькими (до восьми) шпинделями, кинематически связанными с девятым ведущим шпинделем, которым рабочий водит по копиру, закрепленному на передвижном столе, на котором также укрепляется до восьми заготовок. При обработке плоских деталей копир и заготовки крепятся на столе, а при обработке заготовок кругом они так же, как и копир, крепятся в центрах, синхронно вращаясь от общего механизма привода. Все 8 рабочих и один ведущий шпиндели расположены на поворотных кронштейнах, смонтированных на общей оси. Дополнительные к табл. 25 данные технической характеристики станка К8: расстояние между шпинделями 200 мм; число оборотов центровых шпинделей в минуту 0,5; 0,65 и 1,0; осевое расстояние мжду центрами 50—1100 ; вертикальное перемещение стола 135 мм; скорость перемещения стола вверх 57 и вниз 79 ммIмин.; диаметр фрез 4—10 мм. На станке применены: а) электродвигатели для шпинделей А031-2, 0,6 кет, 3000 об/мин (4 шт.), трехскоростной электродвигатель подачи Г52/8/6/4; 2,3/3,2/4 кет, 750/1000/1500 об/мин; шарикоподшипники шпинделей 36204 кл. А (16 шт.).

Рис. 29. Заточка фрез на станке типа ВФК-1. Технические условия по нормам точности, которым должен удовлетворять фрезерно-копировальный многошпиндельный станок типа К8 после монтажа или ремонта:

Рис. 30. Монтажная схема 8-шпиндельного копировального станка К8. После отладки станок должен обеспечивать получение точных изделий с допуском в пределах 0,5 мм. Общие правила по технике безопасности для фрезерных станков 1. Ремни и шкивы должны быть ограждены. Нерабочая часть режущего инструмента (фрез и фрезерных головок) должна быть ограждена металлическим кожухом, надежно укрепленным на расстоянии не менее 10 мм от фрез. Кожух ограждения одновременно должен являться приемной воронкой эксгаустер-ной установки, отсасывающей стружки. Рабочая часть ножевой головки должна иметь ограждение, которое открывалось бы под действием обрабатываемой детали. 2. При фрезеровании сложных профилей необходимо применять прижимные приспособления, а при обработке коротких деталей — направляющие колодки. 3. Шпиндельный суппорт должен надежно стопориться, чтобы шпиндель не опускался самопроизвольно. Шпиндель следует крепить затяжной гайкой. Гайка на шпинделе должна иметь закругленную форму с лысками для ключа. 4. Вставные ножи, закрепляемые болтами, следует периодически проверять, а болты — подтягивать. Под ножи не разрешается под-кладывать подкладки. Фрезы и фрезерные головки, работающие со скоростью резания выше 50 м/сек, следует проверять на специальных установках на разрыв от центробежной силы. 5. Станочник не должен отходить от станка до полной его остановки и не тормозить фрезу или ремень деревянным бруском; для этой цели устанавливается специальный тормоз. При работе по шаблону (цулаге) для обработки ;леталей с криволинейными кромками: Дополнительные (к общим) правила по технике безопасности: Реклама:Читать далее:Шипорезные станки деревообрабатывающих предприятийСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|