|

|

Категория:

Фрезерные работы Фасонные поверхности замкнутого контура можно обрабатывать фрезерованием на вертикально-фрезерных станках с помощью ручного управления по разметке, круглого стола по разметке, накладного копира, копировального фрезерования. Фрезерование с помощью ручного управления. Фрезерование фасонной поверхности замкнутого криволинейного контура по разметке с помощью ручного управления заключается в том, что предварительно размеченную заготовку закрепляют либо непосредственно на столе вертикально-фрезерного станка, либо в тисках, либо в приспособлении. Фрезерование фасонной поверхности производят концевой фрезой путем одновременного перемещения стола в продольном и поперечном направлениях так, чтобы снять лишний слой металла в соответствии с размеченным контуром. Такой метод фрезерования применяется лишь в условиях единичного или мелкосерийного производства и требует высокой квалификации рабочего. Разберем пример фрезерования замкнутого криволинейного контура прихвата из стали 45 (рис. 82). Заготовку следует устанавливать не на столе станка, а на подкладке, закрепив прихватами и болтами, чтобы фреза при обработке не касалась рабочей поверхности стола. При установке заготовки необходимо следить за тем, чтобы стружка не попадала между соприкасающимися плоскостями стола, подкладки и заготовки. Фрезерование фасонной поверхности по разметке производят комбинированием ручных подач (продольной и поперечной). Фрезеровать по контуру начисто за один проход невозможно. Сначала производят черновое фрезерование. Врезание фрезы должно происходить плавно. Выводят фрезу за границы контура ручным управлением поперечной подачей. Фрезерование фасонных поверхностей требует от фрезеровщика постоянного наблюдения за ходом процесса. После того как произведено черновое фрезерование и оставлен небольшой припуск (1—2 мм), приступают к чистовому фрезерованию. При чистовом фрезеровании, тщательно следя за разметочной риской, следует очень плавно перемещать стол во избежание получения брака.

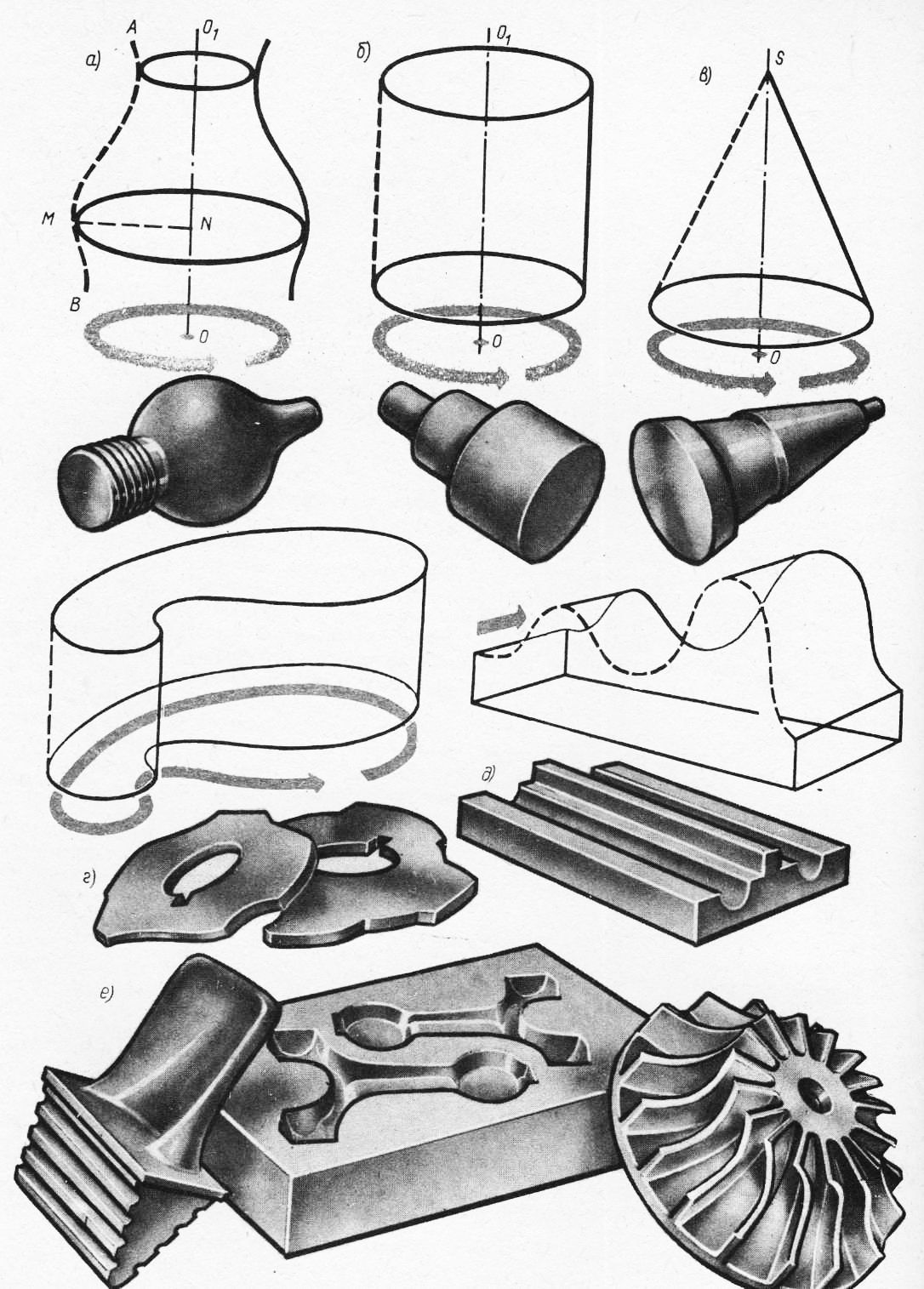

Рис. 1. Виды фасонных поверхностей, обрабатываемых на фрезерных станках

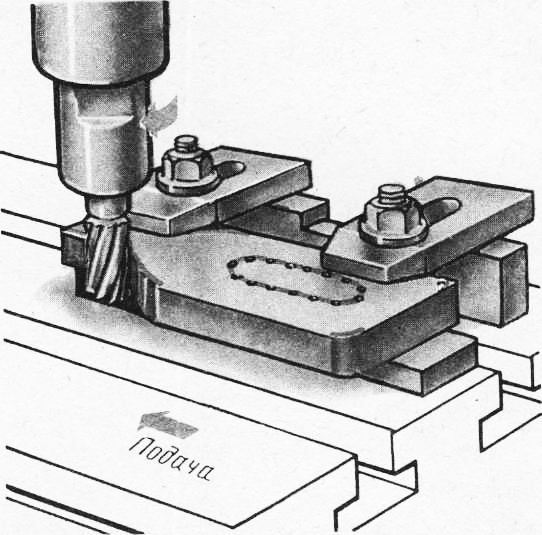

Рис. 2. Фрезерование фасонной поверхности

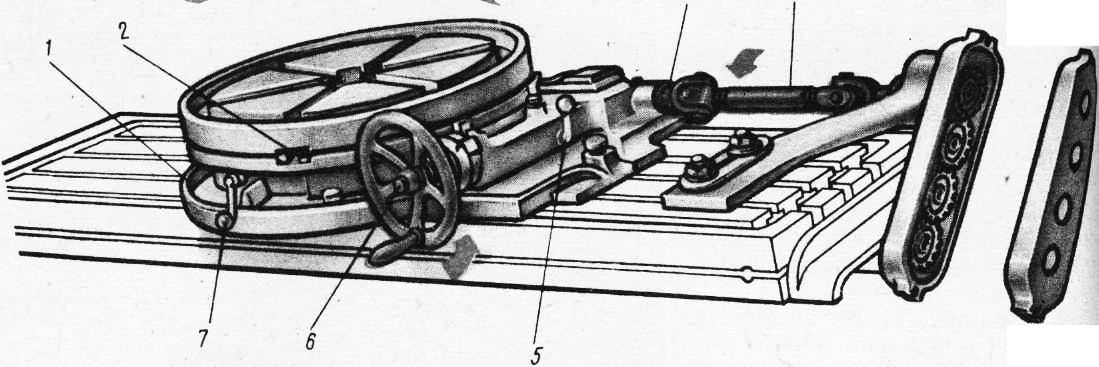

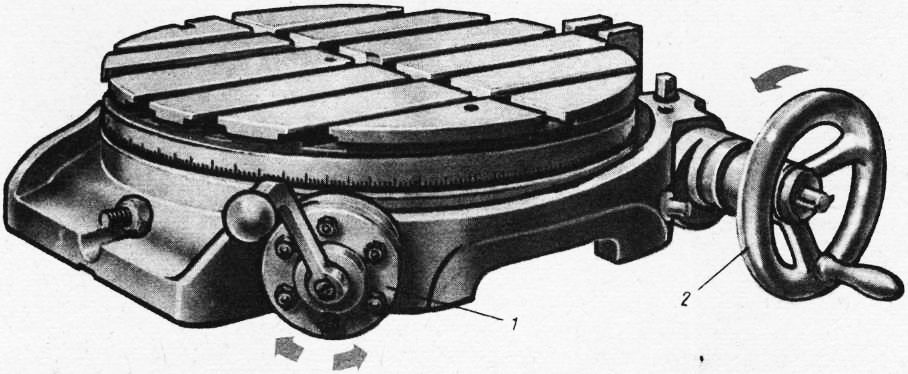

Фрезерование с применением круглого поворотного стола. Фасонные поверхности фрезеруют на круглом поворотном столе, являющемся принадлежностью вертикально-фрезерного станка. Круглые поворотные столы выпускают с ручным приводом, с ручным и механическим приводом от станка, с приводом от индивидуального электродвигателя. Поворотные столы с ручным приводом нормализованы, имеют общую конструкцию. Диаметры стола 160, 200, 250 и 320 мм. Поворотные столы с ручными механическим приводом выпускают с диаметрами стола 320, 400, 500 и 630 мм (рис. 3). Эти столы имеют два червяка: один для ручного, другой для механического поворота планшайбы от привода станка. Вручную стол можно вращать маховичком. Для привода круглых столов на фрезерных (станках 6Н11, 6Р12 и 6Р13 в механизме подач стола имеется специальный валик. На некоторых моделях консольно-фрезерных станков передача вращательного движения столу осуществляется от ходового винта продольной подачи стола. В обоих случаях вращение планшайбы производится через вал, расположенный под рабочим столом станка параллельно ходовому

Рис. 3. Круглый поворотный стол с ручным механическим приводом

винту продольной подачи, зубчатую передачу, заключенную в специальном кронштейне, через шарнир и телескопический вал. Включение вращения от привода производится рукояткой. Каждый стол снабжен кулачками, ограничивающими участки круговой обработки, передвигаемыми и закрепляемыми в круговом пазу, и реверсивным механизмом для изменения направления вращения планшайбы. Эти столы, как и столы с ручным управлением, имеют стопорное устройство, позволяющее жестко закреплять планшайбу в требуемом положении рукояткой. На поворотном столе обрабатываемые заготовки закрепляют вручную. Для сокращения вспомогательного времени на крепление заготовок применяют поворотные столы со встроенным пневматическим или гидравлическим приводом. На рис. 4 показан общий вид поворотного стола с диафрагменным пневмоприводом для закрепления обрабатываемых заготовок. Крепление заготовок производится следующим образом. В столе имеется шток с резьбовым отверстием, в которое ввинчивают сменные тяги. С помощью этих тяг закрепляют обрабатываемые заготовки или освобождают их поворотом рукоятки распределительного крана. Маховиком осуществляется вращение стола.

Рис. 4. Круглый стол с диафрагменным пневмоприводом для закрепления заготовок

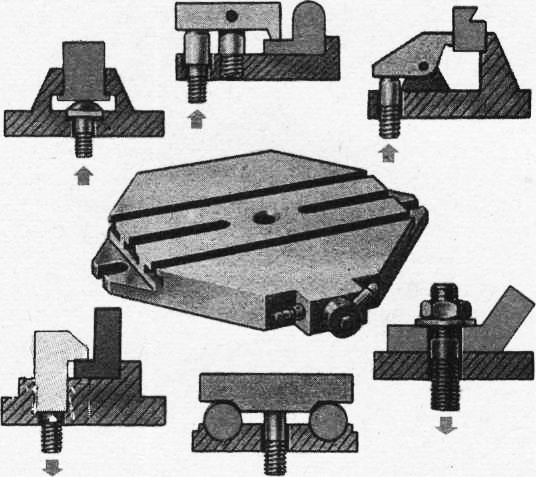

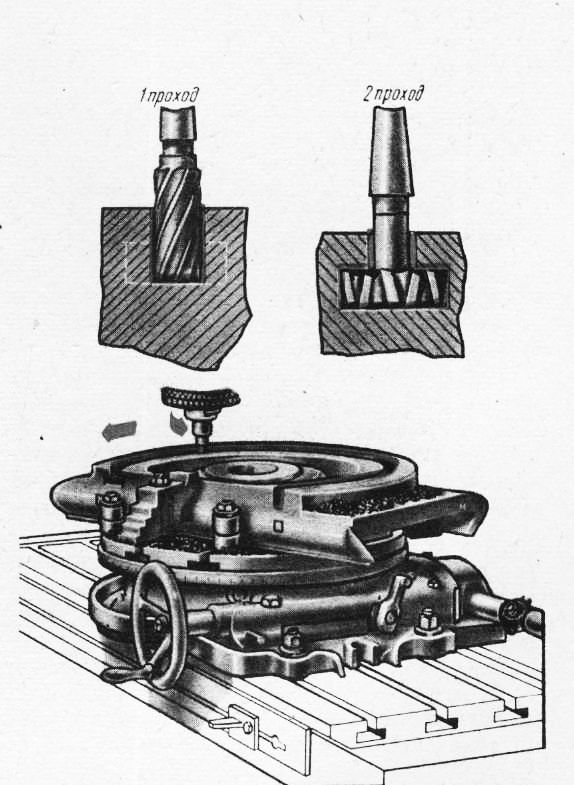

На рис. 5 показаны схемы наладок для закрепления заготовок на столе с диафрагменным пневмоприводом. На таких столах заготовки крепят через сменные тяги различных конструкций, ввинчиваемые в резьбовые отверстия штока стола. Столы с индивидуальным электроприводом. Вращение стола от привода станка связано с большой затратой времени на наладку станка (установка кронштейна с зубчатыми колесами, установка промежуточного валика с шарнирами и др.). Поэтому целесообразно применять переносный накладной стол с индивидуальным приводом. Его можно установить на любом вертикально-фрезерном станке. Такие столы имеют необходимый комплект сменных зубчатых колец, позволяющих получить требуемую окружную скорость (круговую подачу) планшайбы. Рассмотрим наладку станка на фрезерование кругового Т-образного паза (рис. 6). Как и в ранее рассмотренном случае, обработку кругового паза производят за два прохода: сначала фрезеруют прямоугольный паз концевой фрезой, а затем фрезой для Т-образных пазов. Установка круглого поворотного стола. Перед установкой стола необходимо тщательно протереть основание поворотного стола и поверхность станка, на которой его устанавливают. Ввести в соответствующие пазы стола станка с двух сторон прижимные болты с гайками и шайбами и закрепить поворотный стол. Вставить в центральное коническое отверстие круглого поворотного стола центрирующий штифт. Заготовку устанавливают и закрепляют центрирующим штифтом, прихватами или сменными тягами в случае применения стола с пневмоприводом для закрепления заготовок. При фрезеровании круговых пазов необходимо совместить центр окружности кругового паза с центром поворотного стола. При вращении кругового поворотного стола вокруг вертикальной оси каждая точк? заготовки будет перемещаться по окружности радиусом, равным расстоянию этой точки от центра стола. Расстояние между центром поворотного стола и центром концевой фрезы должно быть равно радиусу окружности оси кругового паза. Таким образом, при обработке круговых пазов очень важно правильно установить заготовку. Правильность установки можно проверить легким касанием заготовки вращающейся фрезой в двух диаметрально противоположных положениях, т. е. при повороте стола на 180°.

Рис. 5. Схемы наладок для закрепления заготовок на столе с диафрагменным пневмоприводом

Рис. 6. Фрезерование кругового Т-образного паза

Рис. 7. Фрезерование кулачка по накладному копиру

Рис. 8. Схема копировального фрезерования замкнутого контура

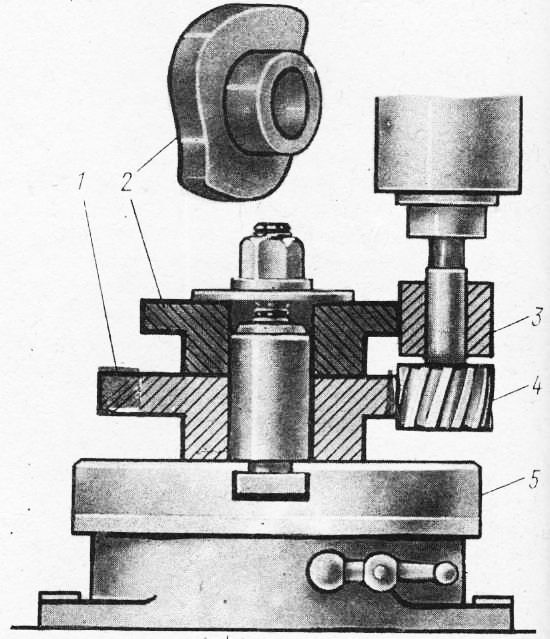

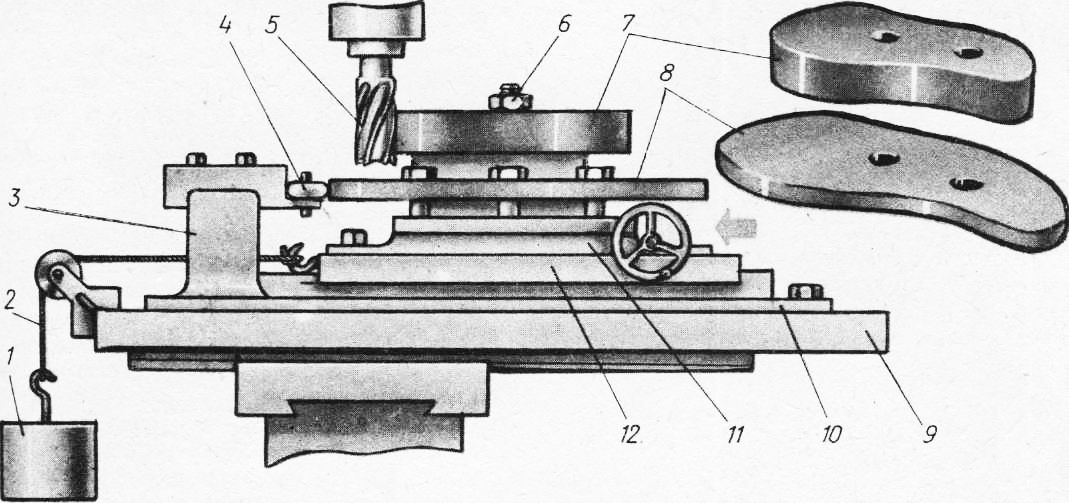

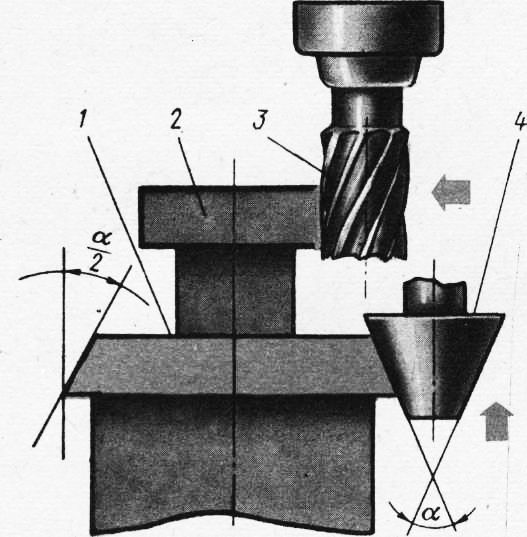

Наладка круглых столов с индивидуальным электроприводом на требуемую минутную подачу при фрезеровании фасонных поверхностей, контур которых представляет собой дуги сопряженных окружностей различных диаметров, осуществляется подбор соответствующих сменных зубчатых колес для различных участков контура. Непрерывное фрезерование на круглом вращающемся столе (см. рис. 6) является одним из наиболее производительных методов обработки деталей фрезерованием, так как в этом случае вспомогательное время перекрывается машинным, т. е. процесс фрезерования происходит непрерывно, без остановки для загрузки заготовками и снятия обработанных деталей. Фрезерование по накладным когирам. Этот метод применяется в условиях единичного и мелкосерийного производства при обработке фасонных поверхностей замкнутого криволинейного контура — дисковых кулачков и деталей с фасонным и прямолинейным контуром. На рис. 87 показана наладка для обработки кулачка на вертикально-фрезерном станке с поворотным столом. Обработка по замкнутому контуру осуществляется концевой фрезой, которой сообщается траектория движения, соответствующая заданному контуру обрабатываемой детали. Требуемая форма заготовки достигается с помощью накладного копира, который представляет собой дисковый кулачок, профиль которого повторяет профиль обрабатываемой детали. Копир накладывают на заготовку и крепят в оправке вместе с ней. Оправку вставляют в центральное отверстие поворотного стола. На хвостовике концевой фрезы устанавливают закаленный ролик с наружным диаметром, равным диаметру фрезы. Фрезерование осуществляется при одновременном вращении стола (с ручным или механическим приводом) и ручном управлении рукоятками продольной и поперечной подач, которые координируются таким образом, чтобы обеспечить постоянный контакт ролика с копиром. Если ролик все время катится по копиру, то фреза точно воспроизведет профиль копира. При этом методе обычно достигается точность профиля обработанного кулачка в пределах 0,05—0,15 мм, причем брак практически исключается, так как фреза, направляемая роликом по’ копиру, не может «зарезать» контур детали. Чтобы не было искажения профиля детали после каждой переточки фрезы, ролик также следует прошли-фовывать на размер переточенной фрезы. Копировальное фрезерование фасонных поверхностей замкнутого контура на вертикально-фрезерных станках. Сущность копировального фрезерования состоит в том, что обрабатываемой заготовке сообщают движение по определенной программе в соответствии с формой контура обрабатываемой детали. На рис. 8 приведена схема копировального фрезерования фасонной поверхности замкнутого контура (кулачка). На стол вертикально-фрезерного станка устанавливают плиту. По ее направляющим свободно перемещается под действием груза плита. На плите установлен поворотный стол с приспособлением. На оси стола закреплены болтом и гайкой 6 копир 8 и заготовка. На плите установлена стойка с копировальным роликом. Под действием груза обеспечивается постоянный контакт между роликом и копиром, так как груз прикреплен тросом к плите. В процессе фрезерования столу вместе с заготовкой сообщается вращательное движение.

Рис. 9. Компенсация износа ролика и копира

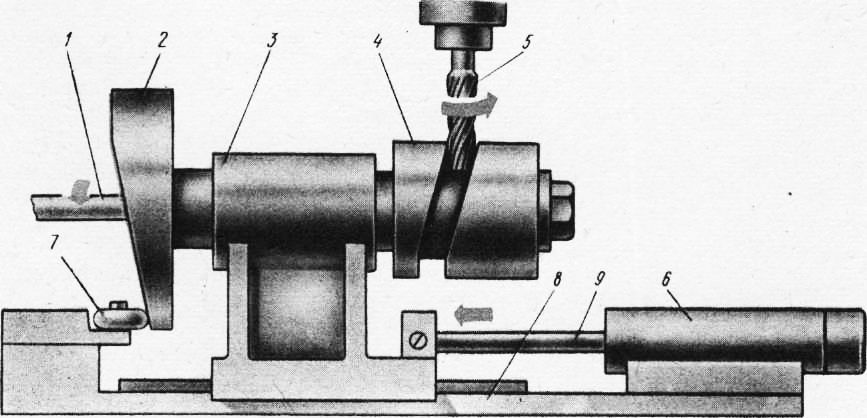

Получение фасонной поверхности кривол нейного замкнутого контура достигается те что копир имеет профиль, соответствующк профилю детали. При этом винт продольна подачи стола станка отсоединяют и перемет ние стола в продольном направлении задаст профилем копира, прижатого к кулачку. Фас» ная поверхность кулачка обрабатываете за один оборот стола (заготовки). После переточки фрезы диаметр ее уменьшается и, следовательно, при обработке таю! фрезой деталь будет получаться «полнее», с контуром больших размеров. Компенсация износа фрезы и неточности изготовления копира достигается тем, что ролик изготовляю коническим (с углом конуса а), а не цилиндра ческим (рис. 9), копир — наклонным с углом а . Такая форма ролика и копира позволяет компенсировать износ фрезы подъемом ролика на величину, при которой размеры обрабатываемой детали 2 достигнут первоначальных, как при обработке неизношенной фрезой. Применение конического ролика желательно также при обработке кулачков по накладному копиру. На рис. 10 приведена схема для фрезерования концевой фрезой замкнутых канавок по цилиндрической поверхности с переменным шагом (цилиндрические кулачки). В стойке перемещается шпиндель, получающий равномерное вращательное движение от привода подачи стола. На шпиндель жестко посажен торцовый копир. На правом конце шпинделя установлен патрон, в котором крепится заготовка. Стойка перемещается по направляющим плиты, закрепленной на столе вертикально-фрезерного станка. Программа этого движения задается профилем копира, в который упирается ролик. Постоянный контакт ролика и копира обеспечивается пружиной или пневмо-цилиндром, поршень которого через шток соединен со стойкой.

Рис. 10. Схема копировального фрезерования канавок по замкнутому контуру

Такие поверхности можно фрезеровать на станках с программным управлением. Реклама:Читать далее:Фрезерование фасонных поверхностей незамкнутого контураСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|