|

|

Категория:

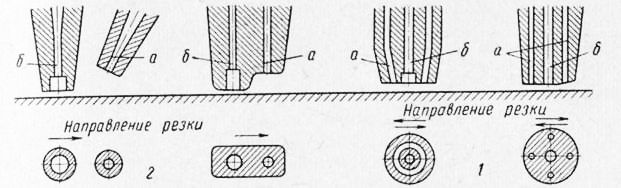

Резание металла В газокислородном резаке конструктивно объединены подогревательная и собственно режущая части. Подогревательная часть газокислородного резака по принципу устройства, конструкции и методам расчета аналогична сварочным горелкам. В зависимости от давления горючего газа подогревательная часть может быть инжекторной или безынжекторной. Инжектор необходим при пользовании ацетиленом низкого давления. При ацетилене среднего давления или горючих газах, подаваемых под достаточным давлением, можно пользоваться резаками с безынжекторным подогревательным устройством. В промышленности обычно пользуются резаками с инжекторным подогревательным устройством, независимо от давления применяемого горючего газа. Относительное расположение каналов для режущего кислорода и подогревательного пламени показано на рис. 1. Последовательное расположение отверстий для режущего кислорода и подогревательного пламени в настоящее время применяется редко, оно пригодно лишь для резки в одном направлении; впереди должно находиться подогревательное пламя, а за ним следует струя режущего кислорода. При изменении направления резки на противоположное режущий кислород попадает на недостаточно подогретый металл и процесс резки прекращается. Значительно удобнее концентрическое расположение выходных отверстий для смеси подогревательного пламени и для режущей струи кислорода. В резаках с концентрическим расположением выходных отверстий подогревательное пламя получает форму огненной трубки, по оси которой располагается режущая струя кислорода. Устройство с кольцевой щелью наиболее распространено в кислородных резаках малой и средней мощности, изготовляемых нашей промышленностью. Для мощных резаков кольцевая щель не дает пламени достаточной мощности, увеличение ширины щели делает пламя неустойчивым и приводит к обратным ударам. Поэтому для резаков средней и большой мощности рекомендуется подавать подогревательную смесь через отверстия круглого сечения, расположенные концентрически вокруг отверстия для режущего кислорода в один или два ряда.

Рис. 1. Расположение сопел газокислородного резака:

а — подогревательная смесь; б — режущий кислород; 1 — концентрическое расположение сопел; 2 — последовательное расположение сопел

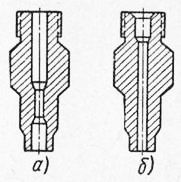

Резаки с выходными отверстиями, расположенными концентрически, позволяют вести резку в любом направлении: струя режущего кислорода попадает всегда на достаточно подогретый металл, что весьма удобно, а для фигурной резки, когда направление резки значительно меняется, необходимо. Поэтому в настоящее время применяют почти исключительно резаки с концентрическим расположением отверстий, а резаки с последовательным расположением отверстий почти вышли из употребления. Мощность подогревательного пламени выбирают в соответствии с толщиной разрезаемого металла. Обычно для расчетов принимают, что 85% необходимого тепла для процесса резки получается в результате реакции сгорания железа в кислороде, а остальные 15% дает подогревательное пламя. При конструировании резака следует обеспечить необходимую длину подогревательного пламени, для того чтобы оно могло подогревать нижележащие слои металла. В мощных резаках для резки стали больших толщин приходится применять подогревательное пламя длиной свыше метра. Длина пламени зависит от применяемого горючего газа, а именно от скорости его сгорания. Быстро-сгорающие газы, например ацетилен, дают короткое пламя. Газы, горящие медленнее, дают пламя более длинное; особенно длинное пламя дает водород, который поэтому иногда и применяется в резке металла больших толщин. Достаточно длинное пламя дают также метан, природный газ. Пламя регулируется на максимальную температуру, а поэтому имеет обычно избыток кислорода по сравнению с пламенем, применяемым для сварки. Важное значение имеет устройство внутреннего канала режущего мундштука или сопла для режущего кислорода. Обычно в нашей промышленности применяют сопла цилиндрические или ступенчато-цилиндрические (рис. 244). При этих соплах приходится пользоваться кислородом довольно высокого давления, причем необходимое давление быстро возрастает с толщиной разрезаемого металла. Для резки стали необходима достаточно мощная струя кислорода, обеспечивающая требующуюся скорость сжигания металла. Струя на всю толщину разрезаемого металла должна быть по возможности цилиндрической, с минимальным уширением, для обеспечения постоянной ширины реза по всей толщине металла. Для успешного сдувания расплавленного шлака и доступа к поверхности металла скорость кислорода в струе должна быть высокой, — как показывает опыт, порядка 500—700 м/сек, т. е. скорость должна быть сверхзвуковой. Цилиндрические сопла обладают низким к. п. д., и для получения необходимой скорости истечения кислорода и нужной длины цилиндрической части струи приходится прибегать к довольно высокому давлению кислорода, поступающего в резак, причем это давление быстро растет с увеличением толщины разрезаемого металла. Сопла с криволинейными образующими дают значительно лучшие результаты, как показали исследования, проведенные М. М. Борт. Улучшение работы сопла прежде всего проявляется в понижении рабочего давления режущего кислорода на входе в резак. Единственным обоснованием применения цилиндрических сопел в настоящее время может являться лишь простота их изготовления. Несовершенство цилиндрических сопел особенно сказывается при резке стали больших толщин. Необходимое давление режущего кислорода уже для толщины 200 мм достигает 10 am, а для толщины 400—500 мм доходит до 20—25 am. Для подачи кислорода высокого давления требуются специальные бронированные шланги; кислород выходит из сопла при давлении выше атмосферного и, расширяясь, образует струю конической формы. Значительное уменьшение давления охлаждает кислород вследствие дросселирующего эффекта и замедляет резку- Поэтому толщина 400—500 мм для цилиндрических сопел может считаться предельной.

Рис. 2. Сопла для режущего кислорода:

а — ступенчато-цилиндрическое; б — цилиндрическое

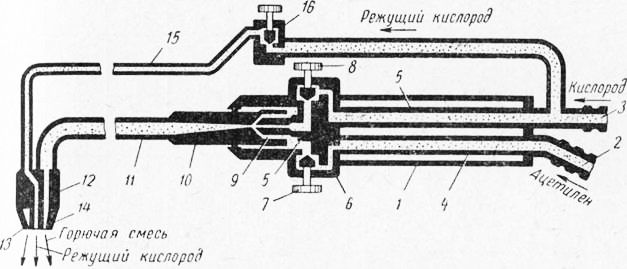

В мощных кислородных резаках кислород режущий и кислород для подогревательного пламени подводят по отдельным шлангам, поэтому к резаку подводят три шланга: два кислородных и один ацетиленовый. Малые и средние резаки обычно изготовляют двухшланговыми, кислород подводится одним общим шлангом и уже в самом резаке распределяется на режущее сопло и на питание подогревательного пламени. Наша промышленность изготовляет несколько типов кислородных резаков для ручной резки различного назначения, а также специальные резаки для установки на газорежущих машинах.

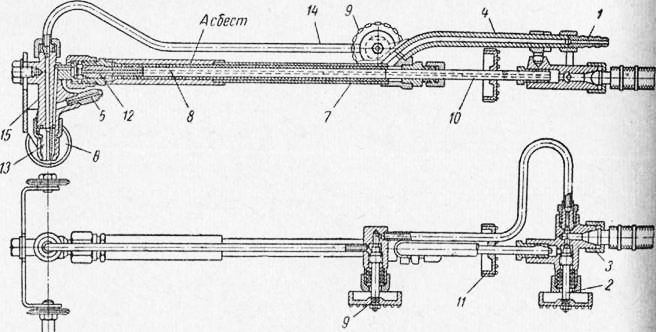

Рис. 3. Устройство резака УР

Рис. 4. Конструкция резака УР

Ручной резак УР состоит из двух основных частей — ствола и наконечника. Ствол состоит из рукоятки с ниппелями и трубками для ацетилена и кислорода и корпуса с регулировочными вентилями — ацитиленовым и кислородным. Наконечник включает в себя инжектор, смесительную камеру, трубку горючей смеси, трубку режущего кислорода с вентилем, наконечник резака с мундштуками — внутренним и наружным. Действие подогревательной части резака аналогично действию инжекторной сварочной горелки. Открытием вентиля 16 подается режущий кислород, сжигающий металл и производящий резку. Внешний вид резака УР представлен на рис. 2. Для резки стали толщиной 5—300 мм резак комплектован пятью внутренними и двумя наружными мундштуками. Для удобства перемещения и поддержания постоянного расстояния от среза мундштука до поверхности разрезаемого металла резак снабжен тележкой с двумя роликами.

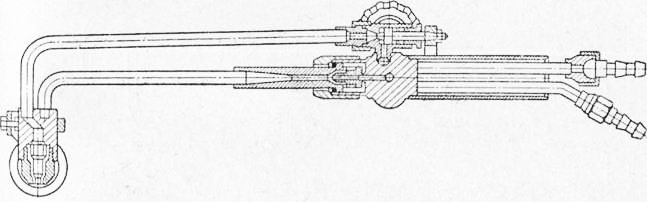

Рис. 5. Бензорез (керосинорез)

Применение ацетилена для газокислородной резки не обязательно; во многих случаях не только возможно, но и желательно заменять ацетилен другими, более дешевыми и менее дефицитными горючими газами. Ацетилен дает слишком высокую температуру подогревательного пламени, что часто ведет к оплавлению кромок; сверх того, ацетилен при неточной регулировке подогревательного пламени науглероживает кромки реза, что делает их способными к закалке и затрудняет последующую механическую обработку. Замена ацетилена другим горючим газом не требует большой переделки резака, рассчитанного для работы на ацетилене. В большинстве случаев требуется лишь некоторое увеличение подачи подогревательной смеси, для чего меняется или несколько растачивается наружный подогревательный мундштук. С широким развитием газификации весьма целесообразен перевод резки на природный газ, представляющий собой обычно почти чистый метан, хорошо удовлетворяющий требованиям резки. Резку можно успешно производить и на жидких горючих. Бензорез или керосинорез, изготовляемый нашей промышленностью, включает в себя специальный резак и бак для горючего. Резак инжекторного типа состоит из вентиля для подогревательного кислорода, маховичка для регулировки подачи горючего, испарителя, инжектора, головки со сменными мундштуками, подогревательного мундштука для испарения горючего, ниппеля для кислорода и ниппеля для горючего. Кислород, поступивший в резак, разветвляется на две части. Подогревательный кислород поступает в трубку, находящуюся внутри трубки. Трубка обмотана асбестом, заполняющим трубку и впитывающим горючее; к концу трубки припаян инжектор. Горючее поступает в трубку, далее в трубку и по асбестовой оплетке — в испаритель, где испаряется пламенем подогревателя. Режущий кислород через вентиль и трубку поступает к режущему мундштуку. Бак для горючего (рис. 6) состоит из резервуара, ручного нагнетательного воздушного насоса, предохранительного клапана, отводящей трубки, запорного вентиля, ниппеля для присоединения шланга.

Рис. 6. Бак для горючего

Главной особенностью бензореза является наличие испарительной камеры, в которой горючее превращается в пары, поступающие в камеру смешения, где они образуют горючую смесь с подогревательным кислородом для питания подогревающего пламени. Также изготовляют специальные резаки для различных назначений, например, для срезки заклепочных головок, для вырезки жаровых труб в паровых котлах, для вырезки круглых отверстий малого диаметра, например под сборочные болты и заклепки, для строгания и поверхностной обработки металла и т. д. Реклама:Читать далее:Процесс газокислородной резкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|