|

|

Категория:

Металлорежущие станки Погрешности обработки, возникающие вследствие геометрической неточности станка. Виды возникающих погрешностей определяются, с одной стороны, характером выполняемой операции, с другой — характером отклонений во взаимном расположении и форме направляющих рабочих органов. Например, плоскость стола фрезерного станк должна быть параллельна плоскости, проходящей через ось шпинделя станка. При несоблюдении указанного условия плоскость, обрабатываемая цилиндрической фрезой, не будет параллельна опорной поверхности. Плоскость, в которой происходит перемещение поперечных салазок по направляющим, также должна быть параллельна плоскости, проходящей через ось шпинделя, так как в ином случае перемещение поперечных салазок приведет к изменению настроенного размера, определяющего расстояние между поверхностью стола и осью шпинделя.

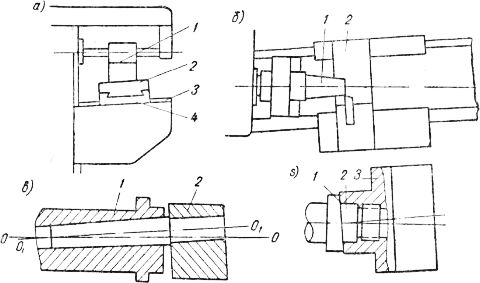

Рис. 1. Погрешности, возникающие вследствие геометрической неточности станка. При непараллельности направляющих суппорта оси шпинделя вместо цилиндрической поверхности будет получена коническая поверхность. При искажении прямолинейной формы направляющих в горизонтальной плоскости возникнут искажения формы образующей линии обрабатываемой поверхности. Искажения формы направляющих кругового движения также приводят к искажению формы обработанной поверхности. Так, при овальности шейки шпинделя токарного станка круговая направляющая линия обрабатываемой поверхности принимает форму овала. Погрешности обработки могут возникнуть также при наличии погрешностей в положении посадочных поверхностей, определяющих положение режущего инструмента или обрабатываемой детали относительно рабочих органов станка. Например, при перекосе оси 0101 конического центрирующего отверстия относительно оси 00 шпинделя, закрепленная на оправке деталь, у которой обрабатывается наружная поверхность, примет форму, показанную на чертеже. Если коническое отверстие центрирует режущий инструмент, например сверло, то несоосность конического отверстия и шпинделя приведет к увеличению диаметра обрабатываемого отверстия и может вызвать поломку режущего инструмента. Неперпендикулярность упорного торца к оси шпинделя приводит к переносу зажимного патрона, а биение центрирующего буртика 2 — к биению патрона. В том и в другом случае возникают погрешности обработки. Для типовых моделей станков с установившейся компоновкой геометрическая точность нормируется упомянутым выше ГОСТ. При проектировании станков с оригинальной компоновкой и специальных станков необходимо установить положение координатных плоскостей станка. Если станок имеет вращающийся рабочий орган, то две координатные плоскости, расположенные взаимно перпендикулярно, обычно проходят через ось вращающегося рабочего органа, а третья — перпендикулярно к этой оси. Одна из плоскостей, проходящих через ось вращающегося рабочего органа, располагается параллельно плоскости движения одного из рабочих органов, совершающих прямолинейные движения. Если станок не имеет вращающегося рабочего органа, то одна из координатных плоскостей располагается параллельно плоскости перемещения рабочего органа, совершающего прямолинейное движение, вторая — перпендикулярно к ней и параллельно направлению перемещения рабочего органа, а третья — перпендикулярно к двум первым. После выбора координатных плоскостей анализируется влияние погрешностей в расположении направляющих, опорных поверхностей и посадочных мест для установки обрабатываемых деталей, приспособлений и режущего инструмента на погрешности обработки и устанавливаются нормы на эти погрешности. При установлении допускаемой величины погрешностей следует руководствоваться указанными выше ГОСТ. Одновременно должны быть разработаны и методы проверки величины погрешностей, возникающих в процессе изготовления и сборки станка. Методы проверки геометрической точности. При проверке геометрической точности вращающихся рабочих органов проверяется биение оси и правильность расположения опорных поверхностей и посадочных мест. Если шпиндель имеет центрирующую шейку и упорный буртик для посадки зажимных приспособлений, то проверяется биение центрирующей шейки и упорного буртика. Биение центрирующей шейки проверяется с помощью индикатора, штифт которого опирается на центрирующую шейку. Так как перемещение штифта индикатора является результатом совместного действия погрешностей формы центрирующей шейки и ее биения, то предварительно должна быть проверена форма шейки. Проверка биения упорного торца также производится индикатором, наконечник которого опирается на торец. Индикатор показывает величину суммарного перемещения, возникающего вследствие осевого биения торца и осевого биения шпинделя. Поэтому предварительно должна быть установлена величина осевого биения шпинделя, которая проверяется с помощью индикатора, опирающегося на шарик, расположенный на оси шпинделя и закрепленный в короткой оправке. Величина перемещения штифта индикатора зависит от сочетания перемещений шпинделя и биения торца упорного буртика и меняется в зависимости от положения полярного угла точки контакта штифта индикатора с торцом. Проверка производится при нескольких положениях точки контакта. Биение торца определяется как алгебраическая сумма наибольших показаний индикатора при проверке биения торца и шпинделя. Биение конического центрирующего отверстия шпинделя проверяется с помощью точной цилиндрической оправки с коническим хвостом. Оправка устанавливается коническим хвостом в отверстие шпинделя. С помощью индикатора проверяется биение оправки у торца шпинделя и на определенном расстоянии от торца шпинделя. На основе полученных показаний определяется угол между осью шпинделя и осью центрирующего отверстия.

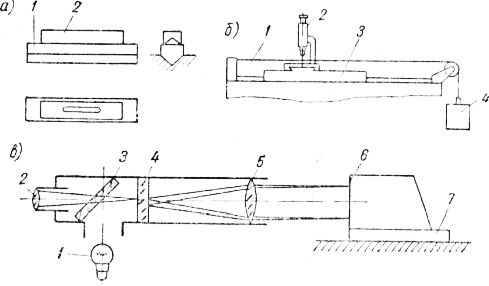

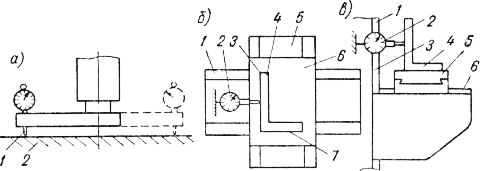

Рис. 2. Проверка прямолинейности направляющих. Прямолинейность направляющих. При проверке направляющих определяется их прямолинейность в двух взаимно перпендикулярных плоскостях и параллельность различных граней направляющих друг другу. При относительно небольшой длине направляющих их прямолинейность может быть проверена с помощью контрольной линейки. Линейка устанавливается на направляющих на двух плитках одинакового размера и зазор между плоскостью направляющей и линейкой в различных точках определяется с помощью набора плиток. Для проверки прямолинейности направляющих в вертикальной плоскости может быть использован прецизионный уровень. Уровень устанавливается на короткий ползун, форма которого соответствует форме проверяемых направляющих, и вместе с ползуном перемещается вдоль направляющих. Устанавливая уровень по длине станины в ряд положений с равными интервалами между ними, отмечают по шкале уровня углы наклона направляющих в соответствующих сечениях. На основе полученных данных можно построить профиль направляющей в вертикальной плоскости. Прямолинейность направляющих в вертикальной плоскости проверяют также с помощью желоба, заполненного керосином. Зеркало жидкости, заполняющей желоб, является горизонтальным. Желоб располагают вдоль направляющей. По направляющей перемещают короткий ползун с микрометрическим винтом, имеющим острый конический конец. Переставляя ползун по длине станины в ряд положений с равными интервалами между ними, доводят острый конец микрометрического винта до контакта с зеркалом керосина и по шкале винта отмечают величину погрешности для каждого положения. Высокая точность и удобство проверки достигаются при использовании различных оптических приборов. Проверка прямолинейности направляющих в горизонтальной плоскости может быть произведена с помощью струны и микроскопа, установленного на салазках или коротком ползуне. Перемещая микроскоп вдоль струны, натянутой под действием груза, отмечают по шкале микроскопа величину погрешности направляющих. Для проверки прямолинейности направляющих в горизонтальной и вертикальной плоскостях может быть использован автоколлиматор. По направляющим станины перемещается короткий ползун, на котором установлено металлическое зеркало. На зеркало падает параллельный пучок лучей, направляемый автоколлиматором. Источник света освещает полупрозрачное зеркало, которое направляет пучок света на сетку с двумя взаимно перпендикулярными шкалами, расположенную в фокусе линзы. Линза направляет параллельный пучок света с изображением шкалы на зеркало 6. Отраженное под углом изображение шкалы спроектируется на сетку с соответствующим смещением. По смещению шкал, наблюдаемому в окуляре, определяют отклонение направляющих в вертикальной и горизонтальной плоскостях от заданного направления. При проверке взаимной параллельности направляющих короткий ползун с установленным на нем индикатором перемещается по одной из направляющих, а штифт индикатора скользит по второй направляющей. Проверка взаимного расположения направляющих и осей шпинделей. Параллельность направляющих оси шпинделя в двух взаимно перпендикулярных плоскостях проверяется с помощью точной оправки, установленной в шпинделе, ось которой совпадает с осью шпинделя и индикатора, установленного на подвижном рабочем органе. Штифт индикатора последовательно перемещается вдоль образующих оправки, расположенных в двух взаимно перпендикулярных поверхностях. После проверки параллельности направляющих может быть проверена параллельность опорной поверхности стола оси шпинделя. Эта проверка производится с помощью неподвижного индикатора, штифт которого опирается на поверхность линейки, установленной на столе. При перемещении стола в направлении оси шпинделя индикатор покажет величину наклона стола относительно направляющих, а соответственно и оси шпинделя. Перпендикулярность оси шпинделя к опорной поверхности стола может быть проверена с помощью индикатора, закрепленного в шпинделе. Штифт индикатора находится в контакте с поверхностью стола. При повороте шпинделя индикатор покажет отклонение оси шпинделя от перпендикулярности в двух взаимно перпендикулярных плоскостях. Проверка взаимной перпендикулярности направляющих осуществляется с помощью угольника. На столе, направляющие которого должны быть перепендикулярны к направляющим, устанавливается угольник. С помощью неподвижного индикатора угольник выверяется таким образом, чтобы грань 3 была параллельна направляющим. Штифт индикатора опирается на грань и угольник вместе со столом перемещается вдоль направляющих. Угольник должен быть выверен так, чтобы в процессе перемещения индикатор не показывал бы отклонений. После выверки угольника штифт индикатора опирается на грань угольника и стол перемещается по направляющим. По показаниям индикатора судят о неперпендикулярности направляюших. Взаимная перпендикулярность направляющих также может быть проверена с помощью угольника. После проверки параллельности плоскости стола направляющим на опорную поверхность стола устанавливается угольник. При перемещении консоли по направляющим неподвижно закрепленный индикатор покажет величину отклонения от перпендикулярности направляющих. Пользуясь методами, подобными описанным, можно произвести все необходимые проверки. Кинематическая точность. Как указывалось выше, при кинематическом профилировании источником погрешностей, возникающих в процессе обработки, могут явиться погрешности передаточных отношений кинематической цепи, осуществляющей функционально связанные перемещения соответствующих рабочих органов.

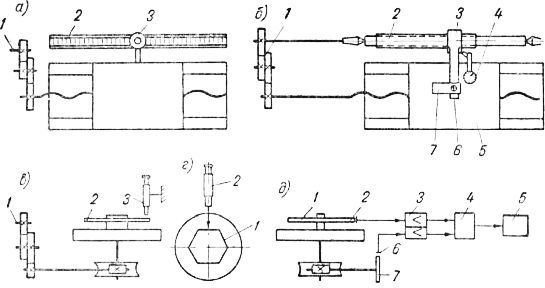

Рис. 3. Проверка взаимного расположения осей и направляющих. Погрешности передаточных отношений могут быть постоянными или переменными. Постоянные погрешности возникают вследствие невозможности точного подбора чисел зубьев зубчатых колес, входящих в кинематическую цепь. Невозможность точного подбора обусловливается тем, что числа зубьев, которые могут быть использованы, ограничены сравнительно узким интервалом чисел: минимальное число зубьев принимается равным 20, а максимальное обычно не превышает 100—125, так как при увеличении числа зубьев возрастают габариты соответствующих узлов станка. Число пар сменных шестерен, числа зубьев которых подбираются в соответствии с требующимся передаточным отношением, обычно не превышает двух. Таким образом, возможности подбора чисел зубьев ограничены. Еще больше возможности подбора суживаются вследствие того, что набор сменных шестерен, прилагаемый к станку, включает далеко не все числа, имеющиеся в пределах от минимального до максимального значений. В большинстве случаев методы подбора, рассматриваемые ниже, позволяют осуществить подбор с весьма высокой точностью, однако в некоторых особо точных станках вводятся дополнительные кор-рекционные устройства для исправления погрешностей подбора сменных шестерен. Переменные погрешности передаточного отношения могут возникнуть в связи с погрешностями изготовления элементов кинематической цепи. Например, при биении зубчатого колеса мгновенное передаточное отношение зубчатой пары будет непрерывно изменяться. Кинематические цепи, осуществляющие функционально связанные перемещения рабочих органов станков, в большинстве случаев состоят из зубчатых колес. Последними звеньями этих цепей являются либо винт с гайкой, либо червячная передача. Поэтому при рассмотрении вопросов кинематической точности мы ограничимся только цепями этого вида, хотя в отдельных случаях в станках встречаются кинематические цепи для осуществления функционально связанных перемещений, имеющие в своем составе и другие механизмы. Мгновенное передаточное отношение зубчатой пары является функцией ряда погрешностей зубчатых колес, входящих в состав этой пары: биения начальной окружности, накопленной погрешности шага, погрешностей профиля и др., которые возникают при изготовлении и в процессе износа. Наибольшую роль играют биение и накопленная погрешность шага. В работах, посвященных вопросам кинематической точности зубчатых передач, анализируется совместное влияние указанных погрешностей. Однако ГОСТ 1643—56 и ГОСТ 1758—56, нормирующие допуски и отклонения для различных зубчатых передач, устанавливают допуск на кинематическую погрешность колеса, который и может быть непосредственно использован при рассмотрении вопросов точности кинематических цепей. При определении погрешности в перемещении рабочего органа необходимо также учитывать накопленную погрешность шага ходового винта. Еслй последним звеном кинематической цепи является червячная передача, то определяется погрешность в угле поворота вала червячного колеса. Пользуясь при этом формулой, необходимо учитывать также кинематическую погрешность червячной пары, которая определяется ГОСТ 3675—56. Следует заметить, что погрешности в перемещении рабочего органа в основном определяются погрешностями последнего звена — ходового винта или червячной пары. Методы проверки кинематической точности зависят от характера движения рабочего органа. При прямолинейном перемещении для этой цели могут быть использованы плоские металлические штриховые меры, которые применяются в отсчетных устройствах станков. Штриховая мера устанавливается неподвижно, а на подвижном рабочем органе закрепляется микроскоп. Сменные шестерни подбираются таким образом, чтобы за один оборот вала рабочий орган перемещался бы на один мм. По шкале микроскопа определяются погрешности в фактическом перемещении рабочего органа. Для проверки кинематической точности станков, предназначенных для образования винтовых поверхностей, используется эталонный винт высокой точности. Винт устанавливается между центрами и получает вращение от шпинделя станка. Винт сообщает движение гайке, которая имеет поводок. Поводок входит в держатель, установленный на суппорте. Держатель не позволяет гайке вращаться, но оставляет свободу перемещения вдоль оси. На суппорте установлен также индикатор, штифт которого опирается на торец гайки. Сменные шестерни подбираются так, чтобы за один оборот шпинделя, а соответственно и эталонного винта, суппорт перемещался бы на величину шага эталонного винта. Следовательно, индикатор и гайка все время будут перемещаться на одинаковую величину и при отсутствии кинематических погрешностей штифт индикатора не будет смещаться. При наличии кинематических погрешностей гайка и индикатор будут перемещаться на различную величину и индикатор покажет величину кинематической погрешности. Вместо индикатора может быть установлен сигнальный измерительный прибор, сигналы которого могут быть записаны на пленку с помощью осциллографа. При вращающемся рабочем органе кинематическая точность может быть проверена с помощью круговой шкалы и микроскопа. Точная стеклянная круговая шкала с ценой деления 1° устанавливается на вращающемся рабочем органе. Деления шкалы наблюдаются в микроскоп. Сменные шестерни подбираются так, чтобы за один оборот вала рабочий орган повернулся бы на один градус. По шкале микроскопа определяют разницу между расчетным и фактическим перемещением. Для проверки кинематической точности может быть использован также автоколлиматор. На вращающемся рабочем органе устанавливается многогранная металлическая зеркальная призма. На грань призмы проектируется с помощью автоколлиматора изображение шкалы, а изображение шкалы, отраженное призмой, наблюдается в окуляр автоколлиматора. По смещению шкал, наблюдаемому в окуляр автоколлиматора, определяется неперпендикулярность грани призмы к оси автоколлиматора. Вращением рабочего органа первая грань призмы, называемой также полигоном, устанавливается перпендикулярно к оси коллиматора. Далее рабочий орган последовательно поворачивается на угол между гранями призмы и в автоколлиматоре наблюдается отклонение каждой очередной грани от перпендикулярности.

Рис. 5. Проверка кинематической точности. В настоящее время применяются различные электрические приборы, которые позволяют фиксировать кинематическую ошибку на ленте осциллографа или на специальной ленте самописца. Оригинальный магнитный прибор для проверки кинематической точности разработан Научно-исследовательским институтом металлорежущих станков в Праге. На столе и на валу червяка устанавливаются металлические диски. На перифирии дисков имеется слой, на котором можно вести магнитную запись. Запись производится методом, аналогичным используемому в магнитофонах. Вокруг намагниченного диска создается синусоидально изменяющееся магнитное поле с целым числом волн. Минимальная длина волны 20 мк; наибольшая накопленная погрешность может быть доведена до минимальной величины 1,5 мк. Отношение числа волн, записанных на диске, к числу волн, записанных на диске, равно передаточному отношению червячной пары. При вращении дисков в магнитных головках генерируются синусоидально изменяющиеся сигналы, которые после усиления в усилителе поступают к фазочувствительному детектору. В результате кинематической неточности появляется сдвиг фаз сигналов, генерируемых в головках. Фазочувствительный детектор вырабатывает сигнал, пропорциональный сдвигу фаз, который поступает к записывающему устройству. При работе станка под нагрузкой возникают дополнительные кинематические погрешности, обусловленные деформациями звеньев кинематической цепи, колебательными процессами, зазорами в кинематической цепи. Для уменьшения кинематических погрешностей следует уменьшать число звеньев кинематической цепи, обеспечивать высокую жесткость и вводить устройства для устранения зазоров. С целью уменьшения статических погрешностей, т. е. погрешностей, возникающих в ненагруженной цепи, применяют различного рода коррекционные устройства. Погрешности установочных перемещений и ограничения рабочих ходов. Как мы видели выше, взаимное расположение обрабатываемой детали и режущего инструмента при ограничении установочных перемещений и рабочих ходов определяется либо с помощью отсчетных устройств, либо с помощью жестких ограничителей, до которых рабочий орган доводится вручную, либо с помощью ограничителей ходов системы автоматического управления. С помощью отсчетных устройств осуществляется: В первых трех случаях с помощью отсчетного устройства осуществляется перемещение рабочего органа на заданную величину. Погрешности перемещения зависят от «разрешающей способности» механизма установочных перемещений и соответствия действительной величины перемещения величине, определяемой с помощью отсчетного устройства. Под разрешающей способностью понимается минимальное перемещение рабочего органа, которое можно осуществить с помощью механизма установочных перемещений. Величина минимального перемещения определяется ценой деления отсчетного устройства и «чувствительностью» привода установочных перемещений. Минимальное перемещение, которое можно выполнить с помощью отсчетного устройства, обычно равно цене деления отсчетного устройства и только в отдельных случаях, при большом интервале между штрихами делений отсчетного устройства, можно переместить рабочий орган на величину, меньшую цены деления, определяя долю интервала на глаз. Если точность задания величины перемещения превышает цену деления, то величина перемещения, выполняемого с помощью отсчетного устройства, будет отличаться от заданной. Например, если цена деления 0,02 мм, а размер задан с точностью до 0,01 мм, то перемещение можно выполнить только с точностью до 0,02 мм. Минимальное перемещение рабочего органа может также ограничиваться чувствительностью привода установочных перемещений. К ведущему звену привода установочных перемещений должно быть приложено усилие, величина которого определяется силами трения в направляющих рабочего органа. В процессе возрастания усилий до требующейся величины происходит деформация звеньев привода. В момент начала движения сила трения в направляющих рабочего органа падает, так как коэффициент трения покоя уменьшается до значения, соответствующего коэффициенту трения движения. Соответственно уменьшаются и силы, вызвавшие упругие деформации звеньев привода. При этом привод, действуя как деформированная пружина, перемещает рабочий орган вперед. Величина этого перемещения в основном определяется жесткостью привода, падением нагрузки при переходе от состояния покоя к состоянию движения и массой перемещаемого рабочего органа. К вопросу о чувствительности привода мы вернемся ниже, в параграфе, посвященном жесткости. Соответствие действительной величины перемещения рабочего органа величине перемещения, определяемой с помощью отсчетного устройства, в значительной мере зависит от форм связи отсчетного устройства с рабочим органом. Подробно этот вопрос рассматривается ниже, в параграфе, посвященном механизму установочных перемещений. Здесь же заметим, что отсчетное устройство может быть связано с рабочим органом непосредственно или кинематически. При наличии кинематических связей погрешности в величине действительного перемещения возникают вследствие кинематических погрешностей передач. Если установка рабочего органа в заданное положение происходит при его перемещении как в прямом, так и в обратном направлении, то погрешности в действительном положении возникают также вследствие наличия зазоров в кинематических цепях. Для уменьшения указанных погрешностей в кинематических цепях предусматриваются устройства для устранения зазоров и коррекционные устройства, компенсирующие кинематические погрешности. Влияние зазоров в кинематических цепях может быть также устранено применением специальных приемов при выполнении установочных перемещений. При каждом очередном перемещении рабочий орган подают в заданное положение, перемещая его постоянно в одном и том же направ-. лении. Если по характеру выполняемого процесса рабочий орган надо переместить в противоположном положении, то его перемещают на величину большую требующейся и затем возвращают назад. Требующиеся при этом движения могут выполняться также автоматически. При повторной установке рабочего органа влияние рассмотренных погрешностей исключается. Жесткие ограничители, до которых рабочий орган доводится вручную, используются только для повторной установки рабочих органов. В этом случае основным источником погрешностей являются колебания усилий прижима к жесткому ограничителю, а соответственно и деформаций звеньев, ограничивающих перемещение рабочего органа. Вопрос о погрешностях, возникающих в данном случае, подробнее рассматриваются в параграфе, посвященном механизмам точных установочных перемещений. Погрешности ограничения установочных перемещений и рабочих ходов в системах автоматического управления в значительной мере зависят от структуры системы автоматического управления и вида, а также конструкции привода, используемого для этих перемещений. Влияние указанных факторов на точность рассматривается в соответствующих главах, посвященных конструкции привода и системам автоматического управления, здесь же ограничимся рассмотрением ряда общих факторов, независящих непосредственно от системы автоматического управления. К числу основных факторов относятся: динамические качества .привода, скорость движения рабочего органа перед остановкой, стабильность сил сопротивления и чувствительность привода. Под динамическими качествами привода в данном случае понимается быстрота реакции привода на сигнал остановки или изменения скорости. Динамические качества привода в значительной мере определяются массой привода, приведенной к рабочему органу. От приведенной массы зависит кинетическая энергия системы перед остановкой. Запас кинетической энергии перед остановкой может колебаться вследствие возможных колебаний скорости привода. Силы сопротивления также не являются стабильными. Силы резания могут изменяться вследствие колебания припусков, механических характеристик материала отдельных деталей партии, затупления режущего инструмента. Силы трения также могут изменяться в связи с изменением температуры, нагрузок и других факторов. Изменение величины кинетической энергии системы и сил трения приводит либо к изменению усилий, действующих на жесткий ограничитель в момент остановки, либо к изменению величины выбега рабочего органа после выключения привода. В том и в другом случае возникают погрешности в размерах. Чем меньше приведенная масса привода, тем меньше выбег рабочего органа, а соответственно и величина рассеивания выбега, которая примерно пропорциональна самому выбегу. При механическом приводе уменьшения приведенной Массы можно достигнуть выбором наиболее рациональной схемы привода, применением пар, обладающих высоким к. п. д., правильным определением минимальной необходимой мощности привода, соответствующим конструктивным оформлением деталей привода. Существенное уменьшение приведенной массы привода может быть получено при использовании передач винт — гайка с циркулирующими шариками, так как благодаря высокому к. п. д. этих передач значительно снижается потребная мощность привода, а соответственно уменьшается и приведенная масса. Так как величина кинетической энергии еще в большей степени зависит от скорости, то при высоких требованиях к точности остановки прибегают к автоматическому уменьшению скорости движения рабочего органа перед остановкой, в ряде случаев до 2—5 мм/мин. Повышение точности достигается также при торможении привода. При сигнальных ограничителях ходов точность остановки зависит также от рассеивания времени передачи сигнала и времени срабатывания механизмов переключения. Рассеивание времени передачи сигнала и времени срабатывания механизмов переключения также примерно пропорционально самому времени. По данным, приведенным акад. В. И. Дикушиным, рассеивание времени-срабатывания составляет +30% от времени срабатывания. Время срабатывания механизмов переключения может быть определено применительно к их конкретной конструкции. Время срабатывания аппаратуры системы управления зависит от ее типа, размеров и других параметров. Так, например, время срабатывания кодовых реле, которые используются в системах управления, составляет около 0,015 сек, время срабатывания тяговых электромагнитов колеблется в пределах 0,05—0,2 сек. Практически безынерционной является электронная и полупроводниковая аппаратура. Реклама:Читать далее:Тепловые деформации и износ режущего инструментаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|