|

|

Категория:

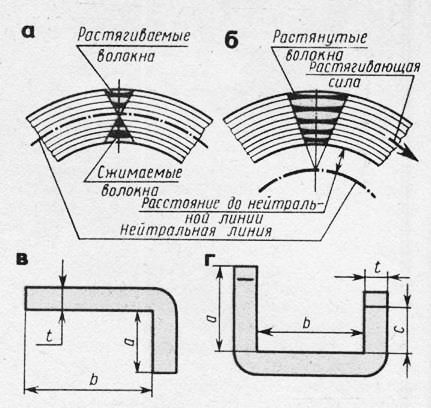

Гибка и правка металла Гибка — способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма. Слесарная гибка выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с помощью специальных приспособлений. Тонкий листовой металл гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами. Гибке подвергают только пластичный материал. Гибка деталей — одна из наиболее распространенных слесарных операций. Изготовление деталей гибкой возможно как вручную на опорном инструменте и оправках, так и на гибочных машинах (прессах). Сущность гибки заключается в том, что одна часть заготовки перегибается по отношению к другой на заданный угол. Происходит это следующим образом: на заготовку, свободно лежащую на двух опорах, действует изгибающая сила, которая вызывает в заготовке изгибающие напряжения, и если эти напряжения не превышают предел упругости материала, то деформация, получаемая заготовкой, является упругой и по снятии нагрузки заготовка принимает первоначальный вид (выпрямляется). Однако при гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму, поэтому напряжения изгиба должны превышать предел упругости и деформация заготовки в этом случае будет пластической, при этом внутренние слои заготовки подвергаются сжатию и укорачиваются, наружные слои подвергаются растяжению и длина их увеличивается. В то же время средний слой заготовки — нейтральная линия — не испытывают ни сжатия, ни растяжения и длина его до и после изгиба остается постоянной (рис. 1, а). Поэтому определение размеров заготовок профилей сводится к подсчету длины прямых участков (полок), длины укорачивания заготовки в пределах закругления или длины нейтральной линии в пределах закругления. При гибке деталей под прямым углом без закруглений с внутренней стороны припуск на загиб берется от 0,5 до 0,8 толщины материала. Складывая длину внутренних сторон угольника или скобы, получаем длину заготовки детали.

Рис. 1. Напряжения в заготовке при простом изгибе (а), при изгибе с растяжением (б), схемы для определения длины заготовок (в, г)

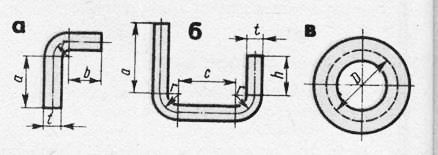

Рис. 2. Схема для определения длины заготовок:

а — угольника с внутренним закруглением, б — скобы закруглением, в — кольца

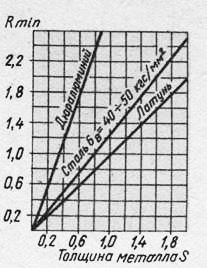

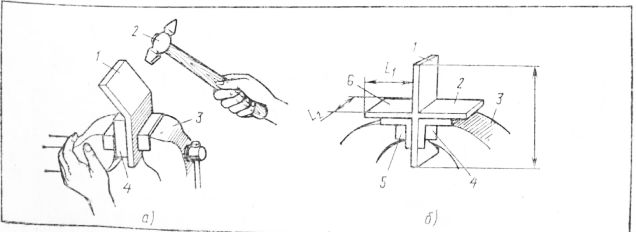

Рис. 3. График для определения радиуса загиба листового и полосового- материала

В процессе гибки в металле возникают значительные напряжения и деформации. Они особенно ощутимы, когда радиус гибки мал. Чтобы не появились при этом трещины в наружных слоях, радиус гибки не должен быть меньше минимально допустимого радиуса, который выбирается в зависимости от толщины и рода изгибаемого материала (рис. 3). —- Слесарю очень часто приходится выполнять операцию, связанную с пластическим деформированием металла — гибку. Ни одна слесарная работа, пожалуй, без нее не обходится. При сгибании металла его волокна испытывают одновременно и сжатие и растяжение. Поэтому в ходе гибки нужно соблюдать определенные правила, чтобы пластическая деформация изгиба не перешла в деформацию разрыва: Гнуть слесарю чаще всего приходится либо полосовую сталь, либо трубы. Приемы работы с этими двумя видами металла существенно различаются. — Гибка заготовок из листового материала. Гибку деталей типа уголков выполняют в такой технологической последовательности: вначале подготовляют рабочее место и подбирают соответствующий инструмент для гибки, правят на плите листовую заготовку, размечают контур и определяют длину заготовкиs Затем заготовку и планку устанавливают между губок тисков и закрепляют. Правой рукой захватывают ручку молотка так, чтобы большой, указательный и средний пальцы были немного вытянуты вдоль ручки, а безымянный и мизинец, охватывая ручку, создавали правильное направление удара. Молотком наносят легкие удары по поверхности листовой заготовки и загибают ее под углом 90°. Двойной уголок начинают гнуть только после разметки его длины Ll и ширины L2. Подготовленную заготовку длиной L зажимают в тисках между угольниками-прокладками и загибают правую полку угольника, а затем левую полку по угольникам-прокладкам. После окончания гибки уголки опиливают в размеры и снимают заусенцы с острых кромок. Круглые или полукруглые детали из листового материала гнут ручным способом. Например, на рис. 5, а показан прием гибки Заготовки хомутика на оправке, зажатой в тисках. Прежде чем приступить к гибке, нужно отрезать стальную полосу соответствующей ширины и толщины, обогнуть ее вокруг оправки и вставить между губками тисков. Слегка ударяют молотком по всей окружности заготовки, одновременно зажимая в тисках концы хомутика, и получают нужную форму согласно заданным размерам.

Рис. 4. Гибка заготовок типа уголков

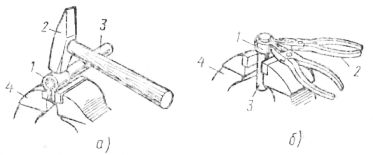

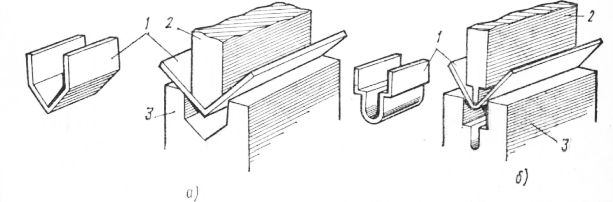

Рис. 5. Гибка заготовок типа хомутика На рис. 5, б показан другой пример гибки хомутика из латунной полосы толщиной 0,5 мм с помощью плоскогубцев. После расчета длины заготовки и ее разметки в местах изгиба зажимают в тисках оправку. Диаметр оправки должен быть равным диаметру отверстия хомутика. Двумя плоскогубцами изгибают заготовку по оправке, получая правильную форму. К средствам малой механизации слесарно-сборочных работ относятся настольные ручные прессы усилием 5—10 кН, а также простейшие, но очень производительные угловые и фасонные штампы. На рис. 6 показаны два вида штампов, состоящие из пуансона и матрицы, предназначенные для гибки заготовок углового и фасонного профиля. Гибка труб. В ремонтных мастерских часто возникает необходимость получения криволинейных деталей круглого или иной формы трубчатого сечения. Такие детали можно легко получить гибкой. В конструкции очень многих машин входят детали, изготовленные из заготовок трубчатого сечения и предназначенные для подведения смазочного материала, сжатого воздуха, воды или жидкого топлива. Такие детали в большинстве изготавливают из отрезков прутков,

Рис. 6. Гибка заготовок с помощью гибочного штампа

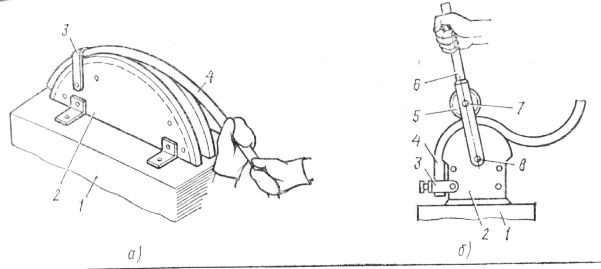

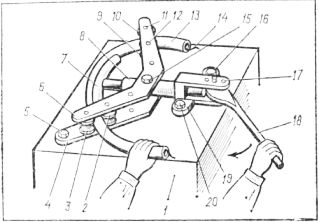

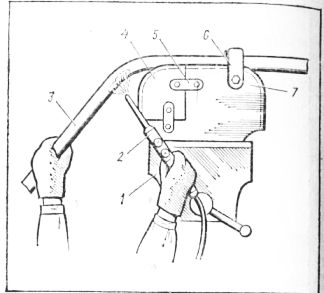

Рис. 7. Гибка труб вручную труб (прямых или изогнутых). При слесарно-сборочных работах часто приходится изготовлять специальные фасонные детали из прутков и труб. При гибке необходимо добиться, чтобы заготовка после снятия нагрузки сохранила приданную ей форму. Простейшим приспособлением для гибки труб диаметром 25— 30 мм в холодном состоянии является параллельная пластина, установленная на плите. В верхней части пластины по центру проходит паз, радиус которого соответствует диаметру трубы. На пластине установлен хомутик, который служит упором при гибке трубы. Перед тем как приступить к гибке, в трубу вводят спиральную пружину, наружный диаметр которой соответствует внутреннему диаметру трубы. Затем надевают рукавицы, вставляют трубу в хомутик и двумя руками загибают трубу вниз до получения нужного изгиба. Заготовку из трубы можно гнуть роликом, установленным на оси в пазу рычага, вращающегося на оси стойки, приваренной к плите. Радиус выпуклого контура стойки соответствует диаметру трубы, установленной в хомутике. Трубы гнут ручным и механизированным способами в холодном и горячем состоянии с наполнителями и без них. Это зависит от диаметра, угла изгиба и материала трубы. Для гибки труб диаметром 12 мм и более необходимы специальные приспособления. Специальное приспособление, показанное на рис. 8, закреплено на плите и предназначено в основном для гибки труб больших и малых радиусов. На плите закрепляют болтами планку и головку. В направляющие отверстия нижней планки вставляют пальцы и фасонные ролики, а в трубу — фасонный сменный вкладыш, внутренний профиль которого соответствует Диаметру трубы. В трубу вставляют спиральную пружину, немного изгибают трубу вручную и укладывают в приспособление а планку между роликами и вкладышем. В отверстия нижней планки вставляют пальцы и вторые, охватывающие трубу. На пальцы устанавливают верхнюю планку и закрепляют ее болтом на трубе. Убедившись, что заготовка трубы установлена между роликами правильно, приступают к гибке. Левой рукой захватывают трубу, а правой рукоятку с эксцентриком, установленным на пальце в пазу головки. Поворачивая эксцентрик влево, получают первоначальный радиус гибки трубы. Выворачивают болт, снимают верхнюю планку, ролики и пальцы. Снимают трубу с приспособления, вынимают из трубы сменный вкладыш и устанавливают следующий вкладыш. Вынимают палец и переставляют рычаг с эксцентриком в следующее положение, закрепив его пальцем, установленным в следующее отверстие. Затем вновь собирают приспособление и приступают к гибке трубы уже меньшим радиусом. Меняя вкладыш, получают нужный радиус кривизны трубы.

Рис. 8. Гибка трубы в специальном приспособлении

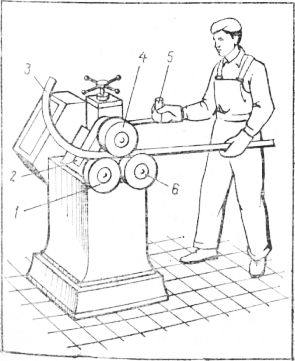

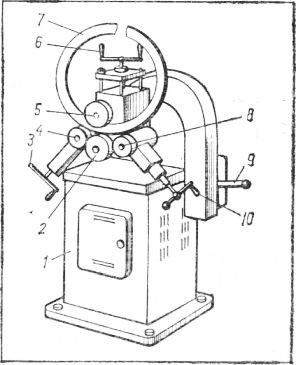

Рис. 9. Гибка трубы с подогревом Иногда в качестве наполнителя используют воду, которую в трубе замораживают, или засыпают в полость трубы песок. При гибке труб в горячем состоянии работают в рукавицах. На рис. 9 показан способ гибки трубы с подогревом места изгиба газовой горелкой на приспособлении со сменной фасонной вставкой, закрепленной с двух сторон планками на пластине. Прежде чем приступить к гибке трубы, нужно установить пластину приспособления в тиски и закрепить. Левой рукой в рукавице вставляют трубу в хомутик, а правой подводят пламя газовой горелки в месту изгиба; слегка нажимая левой рукой на трубу сверху, постепенно изгибают ее до нужного радиуса. Радиус гибки зависит от радиуса сменной фасонной вставки. Трубы нагревают паяльными лампами, в горнах или пламенем газовых горелок. Для каждой трубы в зависимости от диаметра и материала должен быть установлен допустимый радиус изгиба. Радиус закругления при гибке труб берут не менее трех диаметров трубы. Если трубу изгибают под углом 90°, то нагревают участок, равный четырем диаметрам трубы; если под углом 45° — трем диаметрам трубы и т. д. Участок изгиба на трубе размечают мелом по заранее заготовленным шаблонам. При гибке сварных труб шов располагают снаружи, а не внутри изгиба, иначе труба может разойтись по шву. Стальные трубы нагревают до ярко-красного цвета, алюминиевые и дюралюминиевые — до тех пор, пока от прикосновения к трубе не начнет обугливаться бумага. Гибка труб вручную малопроизводительна и тяжела, поэтому там, где это возможно, целесообразно применять механические или пневматические приспособления или специальные гибочные станки. Трубы в кольцо гнут на трехроликовом гибочном станке. На рис. 136 показана гибка в кольцо трубы диаметром до 25 мм без наполнителя. В процессе гибки трубу пропускают между роликами. Положение верхнего ролика относительно двух нижних регулируют рукояткой. При вращении рукоятки по часовой стрелке верхний ролик опускается вниз, и, наоборот, при вращении против часовой стрелки ролик поднимается вверх. Наладив станок, левой рукой в рукавице вставляют конец трубы между роликами, так, чтобы при выходе из-под роликов труба скользила по поддерживающему ролику. Большой радиус гибки получают на трехроликовом станке в несколько переходов. Заготовки, имеющие форму кольца, спирали и т. п., получают на четырехроликовых станках. Четырехроликовый станок состоит из станины, внутри которой смонтирован приводной механизм, двух ведущих фасонных роликов, подающих заготовку, и двух нажимных роликов, изгибающих заготовку. Нужный радиус гибки регулируют рукоятками.

Рис. 10. Гибка трубы на гибочном станке

Рис. 11. Гибка трубы в кольцо на четырехроликовом станке Вращая рукоятку против чая совой стрелки, поднимают верхний ведущий ролик относительно нижнего ведущего ролика на диаметр трубы. Между роликами устанавливают трубу. Вращая рукоятку по часовой стрелке, опускают ведущий ролик и прижимают заготовку к ведущему нижнему ролику. Затем включают электродвигатель и производят гибку. Получив нужный диаметр заготовки, рукояткой выключают станок. При подгонке концы труб необходимо зачищать от заусенцев. Это удобно делать шарошками — фигурными напильниками, приводимыми во вращение от пневмодрели. Концы труб небольшого диаметра зачищают личными напильниками или специальными шарошками, вставляемыми в дрель. Реклама:Читать далее:Гибка деталей из листового и полосового металлаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|