|

|

Категория:

Токарные автоматы и полуавтоматы Гидравлические копировальные суппорты используются на станках различных размеров. О широких возможностях их применения дает представление пример обработки с помощью гидравлического суппорта детали весом около 2 г на тяжелом токарном станке.

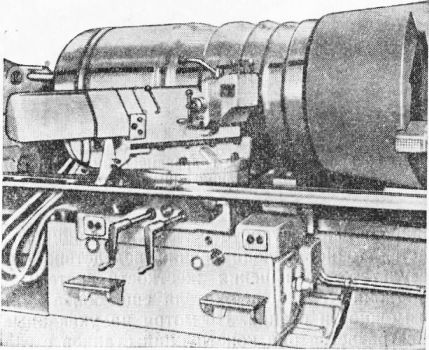

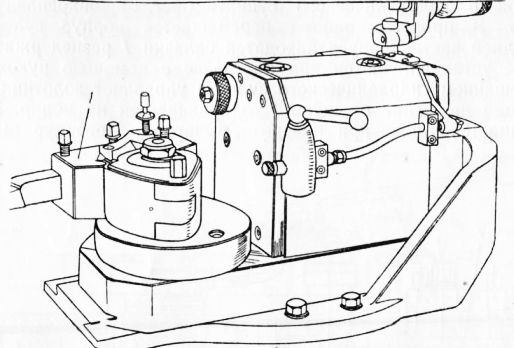

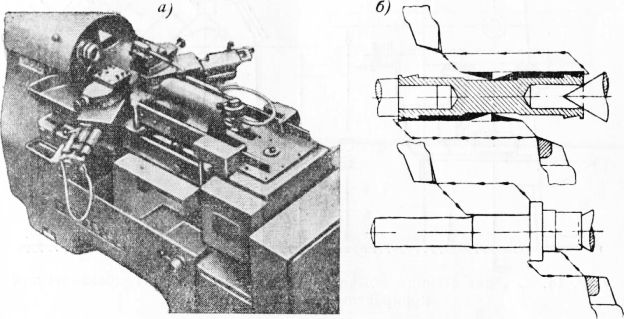

Рис. 1. Гидравлический копировальный суппорт тяжелого токарного станка. Конструкции суппортов, выпускаемых различными иностранными фирмами, весьма многообразны. Наиболее характерными особенностями, отличающими одни конструкции от других, являются: месторасположение суппорта, копира и применяемая гидросхема. Гидрокопировальный суппорт располагается под углом 45—60° к оси обрабатываемой детали либо спереди, либо сзади станка. Размещение направляющих суппорта под углом к оси обрабатываемой детали обеспечивает возможность подрезки перпендикулярных торцов. Размещение гидрокопировального суппорта спереди связано с рядом недостатков. Как правило, при этом исключается возможность использования верхнего поворотного суппорта. При установке на гидрокопировальном суппорте четырехпозиционного резцедержателя снижается точность копирования вследствие ошибок фиксации и в результате уменьшения жесткости системы. Применение же однопозиционного резцедержателя еще более сужает технологические возможности станка. Несмотря на указанные недостатки, в практике встречается ряд конструкций станков с гидравлическим суппортом, расположенным спереди.

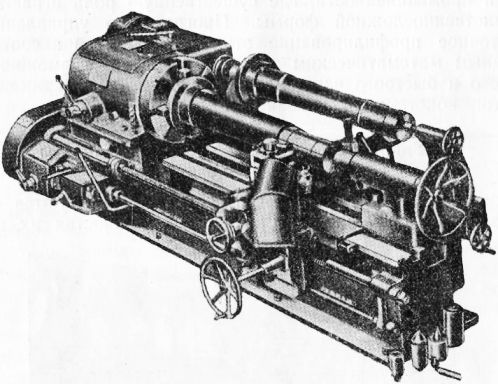

Рис. 2. Токарный станок с гидравлическим копировальным суппортом, установленным спереди. При размещении гидравлического суппорта сзади спереди можно поместить обычный поворотный суппорт с четырехпозиционным резцедержателем, и полностью сохранить универсальность станка. Это имеет существенное значение, так как позволяет токарю изготовить первую деталь из партии на этом же станке обычным путем и, используя ее в качестве копира, обработать остальные детали с помощью гидравлического копировального суппорта. Следует отметить, что при заднем расположении копировального суппорта несколько затрудняется пользование рукоятками для установки суппорта в соответствии с диаметром обрабатываемой детали.

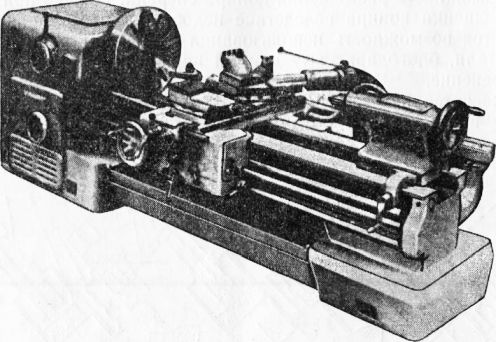

Рис. 3. Токарный станок с гидравлическим копировальным суппортом, установленным сзади. При размещении гидравлического суппорта сзади копир или образцовая деталь могут размещаться либо снизу под суппортом, либо сверху на специально устанавливаемой продольной балочке.

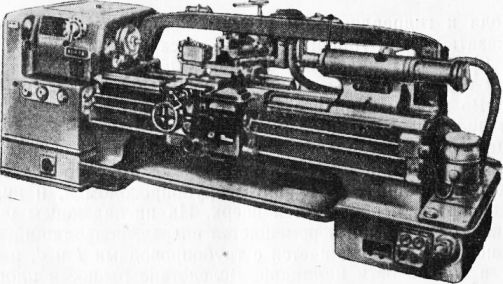

Рис. 4. Токарный станок с гидравлическим копировальным суппортом, расположенным сзади, и продольной балочкой для установки копира сверху. При размещении копира сверху он лучше защищен от стружки, более доступен для наблюдения; однако конструкция при этом несколько усложняется, вследствие чего большее применение получил первый вариант размещения копира под суппортом. Если гидравлический суппорт находится спереди, то, наряду с рассмотренными вариантами расположения копира, появляется также возможность размещения копира спереди. Однако при переднем размещении копира вследствие недостатка места практически исключается возможность использования в качестве копира образцовой детали, благодаря чему данный вариант находит ограниченное применение. Что касается насоса, то он обычно устанавливается на масляном баке возле станка; подача масла производится по гибким шлангам, и только на крупных станках насос устанавливается на суппорте.

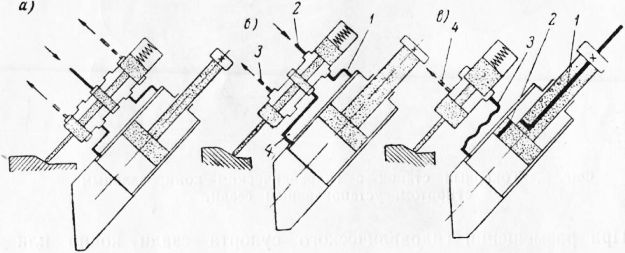

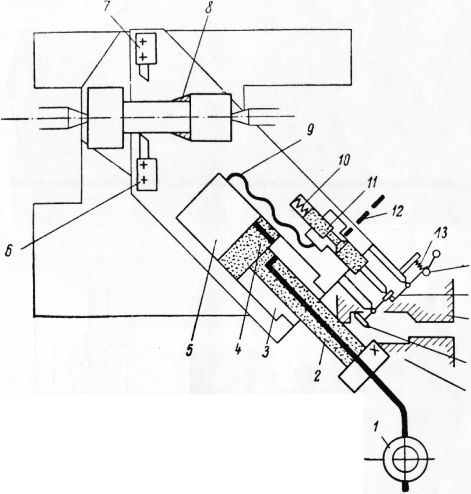

Рис. 5. Схемы гидравлических копировальных суппортов. Переходя к гидравлическим схемам копировальных суппортов, можно указать на три типичных варианта схем. В первом варианте золотник, смещаясь под действием копира, направляет поток масла либо в верхнюю, либо в нижнюю полость цилиндра. Во втором варианте используется дифференциальный цилиндр. Если профиль копира имеет подъем, то золотник смещается вверх, подводящий трубопровод соединяется с трубопроводом верхней полости цилиндра, а трубопровод нижней полости цилиндра — со сливным трубопроводом, и цилиндр вместе с суппортом перемещается вверх. На ниспадающем участке профиля копира золотник перемещается вперед, подводящий трубопровод одновременно соединяется с трубопроводами, и масло поступает в обе полости цилиндра. Вследствие разности площадей цилиндр перемещается вниз. В третьем варианте масло, поступая по трубопроводу, попадает в верхнюю полость цилиндра, откуда оно проходит через дросселирующее отверстие в нижнюю полость и далее через трубопровод 3 и золотник может поступать в сливной трубопровод. Если золотник смещается вверх, то трубопровод соединяется со сливным трубопроводом, давление в нижней полости цилиндра падает и цилиндр с суппортом идет вверх. Если золотник перемещается вниз, то слив масла прекращается, давление в нижней полости возрастает и вследствие разности площадей цилиндр перемещается вниз. В первом случае необходимо точно выдержать расстояние между четырьмя кромками золотника, во втором — между двумя кромками, а в третьем случае работает всего одна кромка, размещение которой может быть произвольным. Таким образом, с технологической точки зрения проще всего третий вариант. Однако необходимо отметить, что по данным исследований проф. Е. М. Хаймовича, последний вариант дает при малых подачах большее рассогласование положения следящих механизмов и соответственно более низкую точность копирования. Все же вследствие своей простоты последний вариант находит значительное распространение.

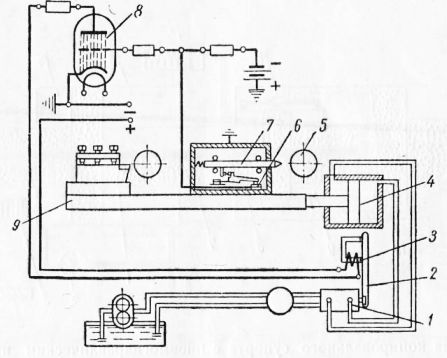

Рис. 6. Схема гидравлического копировального суппорта с электронным управлением. В целях повышения точности копирования и уменьшения давления на щуп применяются пневмогидравлические, электрогидравлические следящие системы и др. Например, в пневмогидравлических следящих системах давление воздуха, регулируемое щупом, используется с помощью сильфона для переключения золотника гидравлической системы. В электронно-гидравлической системе фирмы VDF переключение золотника производится электромагнитом. Щуп, опирающийся на копир, управляет контактами реле, включенными в цепь сетки электронной лампы. Сетка управляет анодным током, который приводит в действие электромагнит, переключающий с помощью рычага золотник гидравлической системы, управляющий подачей масла в цилиндр и перемещающий суппорт. Наряду со стремлением к повышению точности работы копировальных суппортов следует отметить тендецию к упрощению их конструкции. Это сказывается, в частности, в попытках устранить необходимость в специальной установке с гидравлическим насосом и баком. С этой целью для перемещения копировального суппорта используется пневмогидравлический привод. Перемещение суппорта осуществляется давлением сжатого воздуха, который поступает по трубопроводу в левую полость пневматического цилиндра. Одновременно сжатый воздух попадет через дроссель в правую полость, которая связана через отверстие полого штока с полостью. Таким образом, шток, в котором непосредственно закреплен резец, перемещается вперед под давлением воздуха в полостях, а назад — под давлением воздуха, действующего в полости. Полости сообщаются с атмосферой с помощью клапана, управляемого щупом, скользящим по копиру. При подъеме профиля копира клапан открывается, давление в полостях падает и шток перемещается вправо. При опускании профиля копира клапан закрывается, давление в полостях поднимается и шток перемещается влево. Клапан прижимается к седлу под действием сильфона.

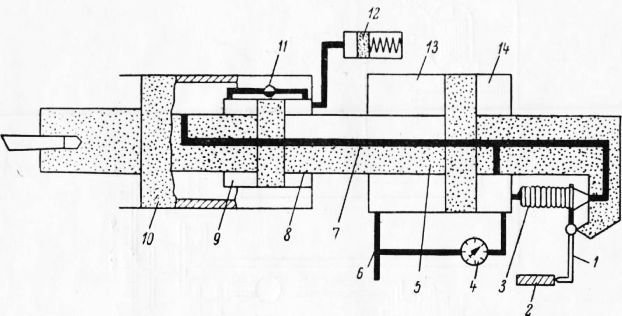

Рис. 7. Схема копировального суппорта с пневмогидравлическим приводом. Для регулирования скорости подачи и обеспечения равномерности хода служит гидравлический цилиндр. При движении штока масло перекачивается из полости цилиндра в полость через дроссель. Утечки масла в цилиндре пополняются поршнем под действием усилия предварительно сжатой пружины. При использовании гидравлических суппортов для обработки деталей с большим перепадом диаметров возникает необходимость обточки ступеней с малым диаметром в несколько проходов. Для выполнения этой операции гидравлические суппорты снабжают дополнительными устройствами, существенно упрощающими процесс обработки в несколько проходов. Шток гидравлического суппорта закреплен неподвижно. В процессе работы перемещается корпус суппорта. В передней части корпуса находятся салазки резцедержателя, которые устанавливаются при настройке с помощью рукоятки. Перемещением гидравлического суппорта управляет золотник, получающий движение от щупа, опирающегося на копир. Щуп перемещается также при повороте рычага. Повернув рычаг, можно прекратить перемещение гидравлического суппорта раньше чем щуп дойдет до копира. Для остановки суппорта в заданном положении при обточке в несколько проходов служит револьверный упор, установленный на кронштейне, закрепленном на неподвижном основании. В процессе работы соответствующий регулируемый винт упора устанавливается в горизонтальное положение; при перемещении суппорта шток, упираясь в винт, поворачивает рычаг, и движение суппорта прекращается.

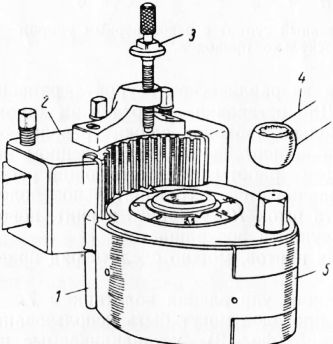

Рис. 8. Гидравлический копировальный суппорт с револьверным упором для работы в несколько проходов. Используя несколько упорных винтов, можно сделать ряд предварительных проходов. Рукоятка служит для ручного управления золотником. Для обработки в несколько проходов могут быть использованы также быстросменные державки, устанавливаемые на гидравлических суппортах. Державка, с заранее установленным на соответствующую длину резцом, имеет внутренние зубцы на дуговой поверхности и фиксируется зубцами жестко закрепленного зубчатого цилиндра. Державка прижимается к поверхности зубчатого цилиндра хомутом, выступы которого заходят в пазы державки. Хомут затягивается эксцентриком с помощью рукоятки. Положение державки по высоте определяется регулируемым винтом.

Рис. 9. Гидравлический копировальный суппорт с быстросменной державкой для резца. Для обработки в несколько проходов можно, кроме того, использовать соответствующее число копиров, которые закрепляются в пазах цилиндрической оправки, устанавливаемой на центрах, и поворотом последней поочередно вводятся в работу. Необходимо отметить, что копиры для первых проходов могут быть изготовлены с низкой точностью и их стоимость оказывается сравнительно невысокой. При использовании группы копиров для обработки в несколько проходов применение быстросменных державок также оказывается полезным, так как дает возможность обработки различных участков профиля различными резцами. Поскольку гидравлический суппорт обычной конструкции позволяет обрабатывать перпендикулярные торцы только с одной стороны детали, а для обработки торцов, обращенных в другую сторону, требуется вторая установка, то появился ряд специальных конструкций суппортов, допускающих обработку торцов с обоих сторон с одной установки. К их числу относятся суппорты с взаимно перпендикулярными салазками, расположенными под углем 45°, имеющими самостоятельные цилиндры. При обработке буртиков, расположенных с одной стороны, работают одни салазки, а при обработке буртиков, расположенных с другой стороны — вторые салазки. Эта конструкция отличается сложностью и обладает невысокой жесткостью.

Рис. 10. Быстросменная державка.

Рис. 11. Схема гидравлического копировального суппорта для обточки перпендикулярных торцов с двух сторон. Практический интерес представляет суппорт, позволяющий обрабатывать буртики с двух сторон по двум копирам. Супорт имеет привод с дифференциальным поршнем. На каретке суппорта установлено два резца. При работе резцом по копиру подрезаются торцы, обращенные в сторону задней бабки. Вместо торцов, обращенных в сторону передней бабки, обрабатываются конические поверхности. Материал детали, который должен быть удален при работе резцом, обозначен на чертеже штриховкой. Масло от насоса поступает через полый шток в полость, откуда оно через дросселирующее отверстие попадает в полость. Из полости масло поступает через трубопровод и золотник в сливной трубопровод. Под действием пружины золотник стремится закрыть сливной трубопровод. Перемещением золотника управляет рычаг, башмак которого попеременно опирается либо на копир, либо на копир. При работе резцом по копиру удаляется материал, показанный штриховкой, и подрезается торец, обращенный в сторону передней бабки.

Рис. 12. Применение гидравлических копировальных суппортов для торцевой обточки: При работе по копиру рычаг приподнимается поворотом эксцентрика. Тогда при подъеме профиля копира золотник перемещается назад, полость соединяется со сливным трубопроводом, давление в полости падает и суппорт отходит от оси центров. При опускании профиля копира золотник перемещается вперед, сливной трубопровод перекрывается, давление в полости повышается и суппорт идет по направлению к оси центров. Для перехода на работу по копиру поворотом эксцентрика освобождается рычаг. Под действием пружины, которая сильнее пружины, рычаг перемещает золотник назад. Сливной трубопровод открывается и суппорт перемещается по направлению к копиру до тех пор, пока башмак щупа не упрется в копир. Рычаг щупа, поворачиваясь под действием копира, отводит рычаг и позволяет золотнику занять положение, обеспечивающее равновесие сил, действующих на суппорт со стороны обоих полостей. Начиная с этого момента, движением суппорта управляет копир.

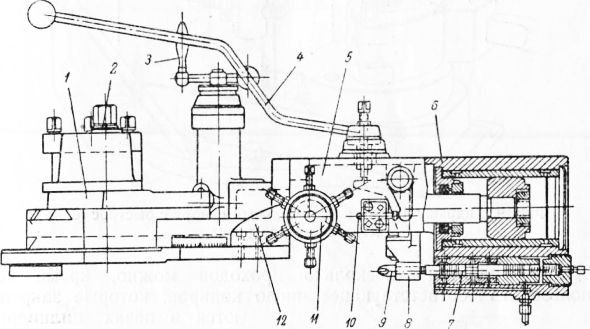

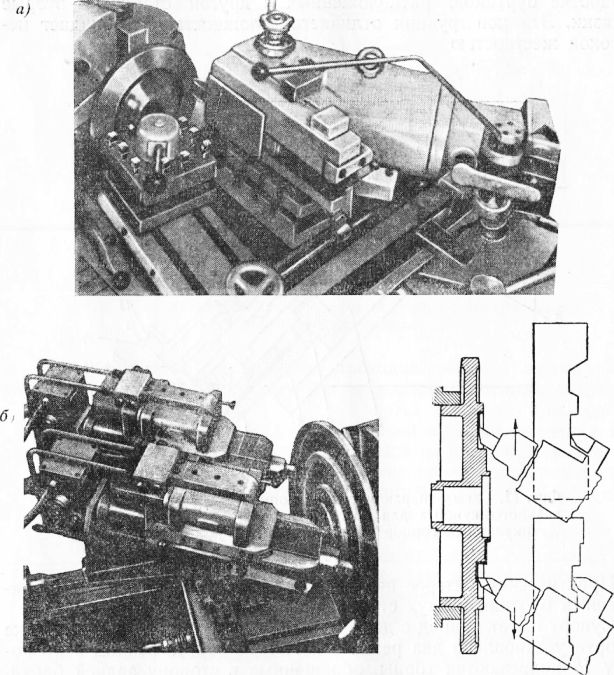

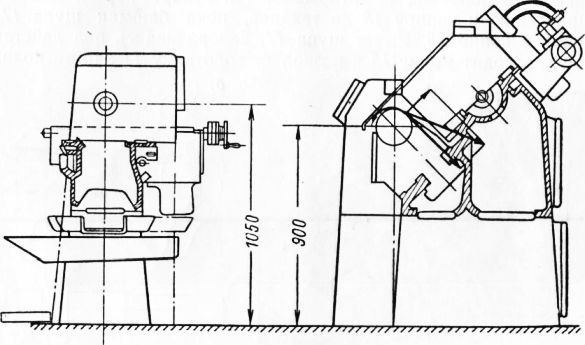

Рис. 13. Гидрокопировальные полуавтоматы: Копировальные суппорты применяются также для обточки торцевых поверхностей. В этом случае обычно пользуются копиром, а не образцовой деталью. Так как обычный копировальный суппорт позволяет обработать при торцевой обточки либо только внутренние, либо только наружные цилиндрические поверхности, то для одновременной обработки тех и других поверхностей применяют два параллельно работающих суппорта. Наряду с гидрокопировальными суппортами, устанавливаемыми на обычных токарных станках, иностранными фирмами выпускается большое число типов гидрокопировальных полуавтоматов. Гидрокопировальные полуавтоматы обычно имеют, кроме копировального суппорта, поперечный суппорт для прорезки глубоких канавок и выполнения других подобных операций. Полуавтоматы с двумя ; копировальными -суппортами обеспечивают возможность обработки буртиков двух сторон. На базе копировальных суппортов строятся также специальные станки, как например, многорезцовый копировальный полуавтомат для обработки кулачковых валиков автомобильных двигателей. Следует отметить, что для повышения жесткости и улучшения отвода стружки гидрокопировальным полуавтоматам придается специфическая форма, представление о которой дает сечение станины, показанное на рис. 14.

Рис. 14. Сечения станины обычного токарного станка и гидравлического копировального полуавтомата. Реклама:Читать далее:Копировально-токарные полуавтоматы с программным управлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|