|

|

Категория:

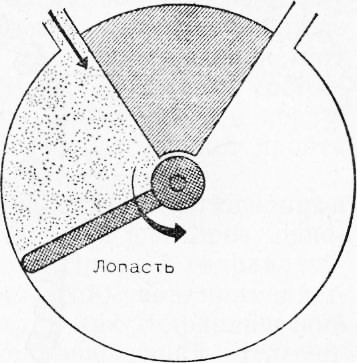

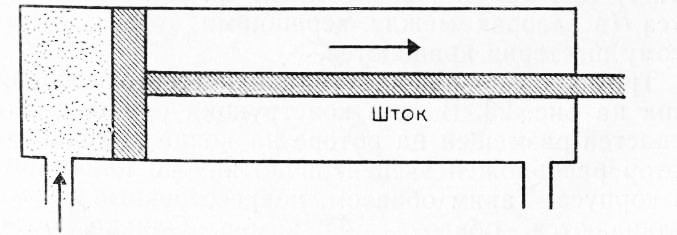

Роботы в промышленности Далее: Электрические приводы Когда более двух десятилетий назад были применены первые роботы «Юнимейт», они двигались под аккомпанемент жалобного воя и лязга гидравлического приводного механизма. Гидравлический привод казался естественным подходом: имевшийся контроллер был сравнительно примитивным, требовавшаяся полезная нагрузка для робота была выше той, которая, казалось, подходила для электрических моторов, а управляемые вручную гидравлические устройства подобного рода десятилетия применялись, например, в мостовых кранах, тракторах (для заднего хода). Преимущества гидравлических систем заключаются в их способности создавать большие усилия при относительно малых размерах исполнительного механизма за счет высокого давления жидкости, примерно в сто раз превышающего атмосферное. Насосное оборудование громоздко, однако жидкость направляется по трубопроводу малого сечения для обеспечения движения узла робота с использованием сравнительно небольшого устройства. Кроме того, жидкость (разновидность минерального масла) обладает свойством при движении составных частей гидравлической системы смазывать их. При огнеопасной обстановке масло заменяется невоспламеняемой жидкостью, например смесью двухатомного спирта с водой. При высоких рабочих температурах, например в литейных цехах, в качестве гидравлических жидкостей используют сложные эфиры фосфорной или кремниевой кислоты. В конструкциях роботов применяют различные методы и устройства для преобразования высокого давления гидравлической жидкости в полезное движение. В основном это гидравлические поршни, обеспечивающие линейные (с определенной длиной) или вращательные движения между заданными точками, гидравлические моторы непрерывного вращения. Роторный лопастной исполнительный механизм — разновидность гидравлического поршня — предназначен для обеспечения вращения менее чем на один оборот. Механизмы состоят из одной или более лопастей (обычно одной для роботов), закрепляемых на центральном валу радиально, и вращаются внутри корпуса под действием подаваемой в камеру жидкости. Лопасть (связанная с валом) будет Двигаться, пока не займет требуемое угловое положение. Движение назад осуществляется благодаря подаче жидкости в другую камеру с противоположной стороны лопасти. Гидравлические цилиндры обеспечивают также линейное перемещение за счет подачи масла с одного или другого конца цилиндра с поршнем внутри.

Рис. 1. Роторный лопастной исполнительный механизм

Рис. 2. Гидравлический цилиндр

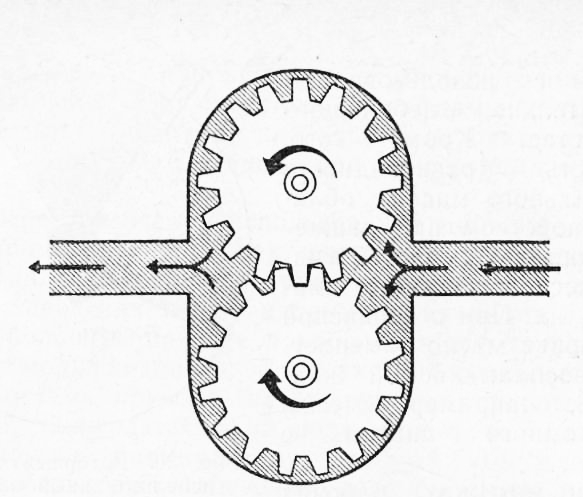

Рис. 3. Гидравлический шестереночный мотор-насос

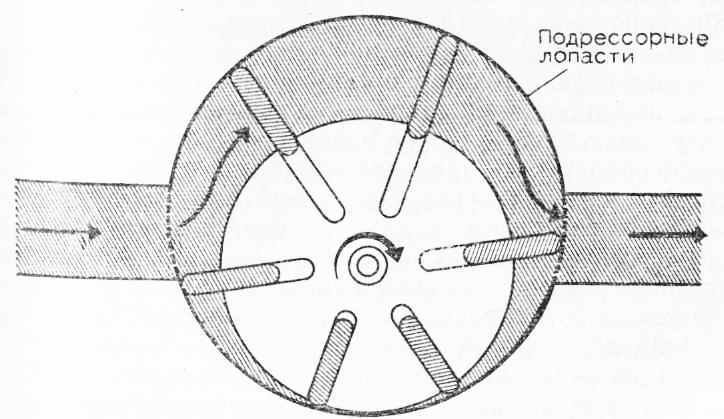

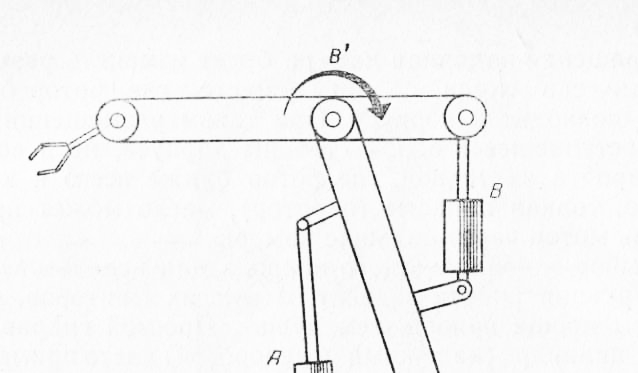

Вид гидравлического мотора зависит от стоимости и требований эксплуатации робота. На практике нехарактерно использование гидравлических моторов для роботов, поскольку потребность в сложном передаточном механизме может свести на нет преимущества гидравлики. В некоторых конструкциях мотора гидравлические цилиндры прикреплены к ведущему колесу для преобразования возвратно-поступательного движения во вращательное (например, как в паровозах или поршнях двигателей внутреннего сгорания). На рис. 3 показан принцип работы мотора, когда жидкость подается в малый зазор между корпусом двумя взаимосцепленны-ми шестернями. Так как жидкость не может пройти между шестернями, она обходит их у поверхности корпуса (в зазорах между вершинами зубьев). Благодаря этому шестерни вращаются. Третья разновидность гидравлического мотора показана на рис. 4. В этой конструкции ряд подрессорных лопастей размещен на роторе на конце выходного вала. Ротор расположен эксцентрично внутри цилиндрического корпуса. Таким образом, подрессоренные лопасти выталкиваются, образуя ряд камер. Однако, поскольку ротор расположен эксцентрично с камерой, то по мере сг0 вращения заданная камера будет изменять размеры, практически сходя на нет в месте, где ротор ближе всего подходит к корпусу. При таком размещении масти), поступившее с одной стороны корпуса, не в состоянии пройти за точкой, где ротор ближе всего к корпусу, но, толкая лопасти (и ротор), масло может пройти сквозь мотор через большие камеры. Выбор гидравлического привода для использования в конструкции робота зависит от многих факторов, однако чем проще привод, тем лучше. Простой гидравлический цилиндр (надежный и недорогой) часто применяется для всех систем и используется как гидравлический привод, либо непосредственно двигающий телескопический узел, либо обеспечивающий вращение посредством воздействия на рычаг. На рис. 5 показан робот-манипулятор, вращение плеча А’ которого осуществляет цилиндр А, предплечья В’ — цилиндр В. Если требуются более высокие динамические характеристики, то пользуются одной из конструкций гидравлического мотора с системой зубчатых передач. Хотя этот привод энергетически выгоден и обеспечивает хорошие эксплуатационные качества, стоимость его намного больше и, будучи механически более сложным, он менее надежен. Следовательно, возрастут и эксплуатационные расходы. Рассмотренные три вида гидравлических приводных устройств позволяют сделать вывод, что каждая из этих конструкций может эксплуатироваться в качестве гидравлического насоса. Аналогично поршневому насосу может действовать и поворотное колесо, которое посредством электрического мотора всасывает и откачивает масло с помощью линейного поршня (принцип действия велосипедного насоса). Уменьшить пульсацию на выходе можно, используя несколько поршней, каждый из которых прикреплен к различным точкам вокруг колеса.

Рис. 4. Гидравлический лопастной мотор-насос

Рис. 5. Гидравлическая рука, вращающаяся с помощью гидравлических цилиндров

Вращение двух шестерен во втором виде мотора позволяет использовать его как насос. Масло из подводящего к корпусу патрубка попадает в зазоры между впадинами зубьев и корпусом и затем по мере вращения шестерен выбрасывается через выходные отверстия. На этом основана работа ротора в лопастном моторе, где масло засасывается в расширяющиеся камеры у входного отверстия, а затем выталкивается, как только камеры начинают сжиматься у выходного отверстия. Рассмотренные насосы могут использоваться для обеспечения необходимого давления жидкости и приведения в действие гидравлического робота. На практике поршневой насос применяется для удвоения давления в некоторых других моделях (давление достигает нескольких сот килограммов на квадратный сантиметр). В большинстве роботов используют или шестереночный насос (обычно для систем, предназначенных для выполнения легких работ), или лопастной (для тяжелых работ). Несмотря на высокое давление, гидравлические насосы в роботах обычно не в состоянии подавать боль-той объем масла в заданный отрезок времени. Тем не менее в случае когда телескопическому поршню необходимо на полной скорости пройти с максимальным ходом за короткий период, гидравлической системе требуется жидкости больше, чем может дать насос. Расход жидкости пополняется за счет хранящейся под высоким давлением жидкости в гидравлическом аккумуляторе. Насос или нагнетает масло в накопительный подрессоренный поршень, или поддерживает масло под нужным давлением посредством газа высокого давления, действующего на диафрагму. Этот аккумулятор затем питает оставшуюся часть системы. Когда потребность в гидравлической жидкости превышает производительность насоса, объем жидкости в аккумуляторе, находящейся под высоким давлением, убывает. Однако такая неожиданная потребность крат-ковременна (в следующий момент роботу, может быть, придется бездействовать в течение нескольких секунд), так что насос вскоре сможет восстановить истощенный аккумулятор. Аккумуляторы, применяемые в роботах типа «Юнимейт-200», отличаются от гидравлических насосов тем, что увеличивают скорость расхода масла более чем в три раза. Преимуществом гидравлических систем является способность их «запасать» энергию и таким образом справляться с возникающими колебаниями нагрузки. Однако это преимущество частично снижается, так как гидравлический робот использует одно и то же высокое давление, даже поднимая всего несколько граммов. Кроме того, насос, аккумулятор, исполнительные механизмы и остальная часть гидравлической системы робота постоянно усложняются. Например, объединяются несколько клапанов как для управления расходом и направлением жидкости, так и для регулирования давления. Во избежание повреждения системы в состав включают систему сброса давления, которая позволяет жидкости течь обратно от любого исполнительного механизма через клапан сброса давления, если (возможно, из-за того, что рука пытается поднять слишком тяжелый груз) давление жидкости поднимется выше заданного значения, подобно действию клапана в скороварке. Однако гидравлическая жидкость не должна вырываться наружу, она должна возвращаться по трубам в резервуар для гидравлической жидкости. То же самое применимо для жидкости, вытесняемой действующим исполнительным механизмом (нагнетание жидкости в одну камеру поршня, естественно, выталкивает ее из другой). Таким образом, для всей системы должна иметься сеть трубопроводов для возврата жидкости. Клапаны сервоуправления необходимы для управления потоком как жидкости высокого давления к исполнительному механизму, так и жидкости низкого давления обратно. Следовательно, задача электрического клапана— одновременно закрывать или открывать две трубы. Но для обратного действия устройства клапан должен «обменивать» конечное назначение двух труб (например, связывать линию высокого давления с одной из двух камер линейного исполнительного механизма). Такие селекторные клапаны, как правило, довольно дороги. Стоимость клапанов, как правило, не снижается по мере уменьшения их размеров. Таким образом, в небольших роботах они могут стать очень дорогими. Другие проблемы, связанные с гидравликой (такие, как низкие температуры, увеличивающие вязкость жидкости и способные сделать робот «вялым»), делают гидравлические приводы роботов для многих приложений менее привлекательными, чем электрические. Недавно, однако, предполагалось, что электрореологические (ЭР) жидкости могли бы, наконец, решить эту проблему в робототехнике. Эти так называемые жидкости-джемы состоят из суспензии мельчайших неметаллических частиц (диаметром около одной тысячной доли миллиметра) в масляной среде. При нормальных условиях суспензии ведут себя, как традиционные жидкости, однако при воздействии на них высокого электрического напряжения они немедленно «замерзают» внутри электрического поля и ведут себя, как твердое тело. Такая быстрая смена состояния (в одном из направлений) может произойти в пределах миллисекунды. Это свойство электрореологических жидкостей можно было бы использовать для сложных недорогих клапанов. Оптимальные условия для создания электрореологического эффекта, как было установлено, возникают при подаче напряжения 2000 В через щель диаметром 1 мм. Контролировать расход ЭР-жидкости через трубу можно было бы просто, если бы она протекала между двух пластин, закрепленных параллельно, и взаимодействовала бы с электронной системой, управляющей роботом. При отсутствии напряжения на пластинах жидкость проходила бы свободно. Однако при подаче напряжения она затвердевала бы между пластинами и блокировала поток. При наличии двух отдельных клапанов, размещенных на одном из разветвлений вилки гидравлического трубопровода, было бы легко отвести поток жидкости по одному из двух путей простым переключением напряжения с одной группы пластин на другую. В настоящее время считается, что практически такие системы могут появиться только через несколько лет. Реклама:Читать далее:Электрические приводыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|