|

|

Категория:

Кузнечные работы Горячештамповочные прессы являются наиболее распространенными кривошипными машинами. Они предназначены для горячей объемной штамповки и штамповки выдавливанием, кроме того, их можно использовать для горячей и холодной калибровки поковок. Горячештамповочные прессы представляют собой весьма прогрессивные машины и успешно конкурируют со штамповочными молотами. Штамповка на горячештамповочных прессах осуществляется так же, как и на молотах, в многоручьевых штампах. Однако производительность механического пресса и качество изделий, получаемых на нем, значительно выше, чем при штамповке на молотах. При обработке на механическом прессе заготовка в каждом ручье обжимается только один раз (одним ходом ползуна), в то время как на молоте для этого требуется несколько (8—10) ударов. Давление ползуна и конечное положение штампов при каждом ходе механического пресса постоянны, что обеспечивает постоянство размеров и механических свойств поковок. Недостатком штамповки на механических прессах является то, что горячий металл соприкасается со штампом значительно дольше, чем на молоте. Это не всегда позволяет обрабатывать на механических прессах сплавы с узким температурным интервалом ковки (например, жаропрочные стали), так как поковка быстро охлаждается. Кривошипные ковочно-штамповочные прессы могут заменять паровоздушные молоты примерно по такому соотношению: 1 кН усилия равен 0,1 кг массы падающих частей молота, например пресс усилием 1000 кН может выполнять те же работы, что и молот с массой падающих частей 100 кг. В Советском Союзе выпускаются ковочно-штамповочные прессы с усилием от 2000 до 100 000 кН и числом ходов ползуна в минуту 90—35.

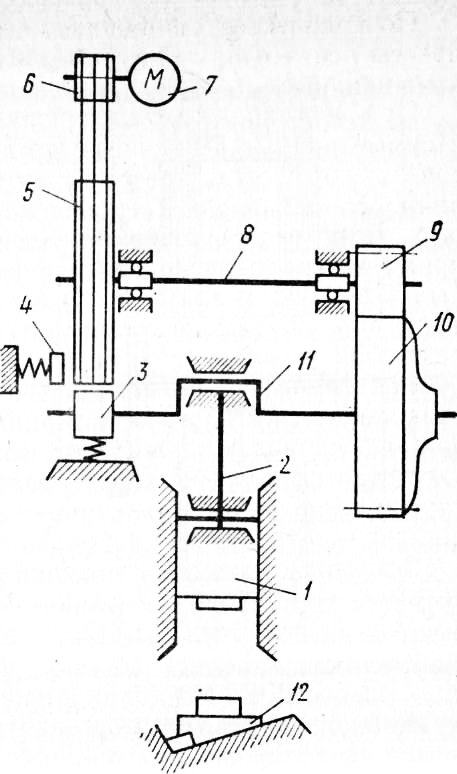

Рис. 1. Типовая схема кривошипного пресса:

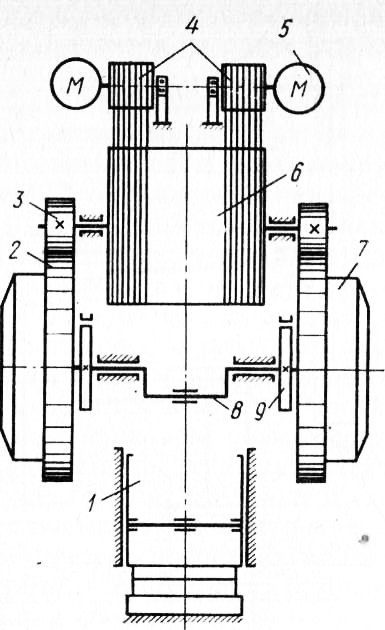

Рис. 2. Кинематическая схема пресса ПККШ-8000:

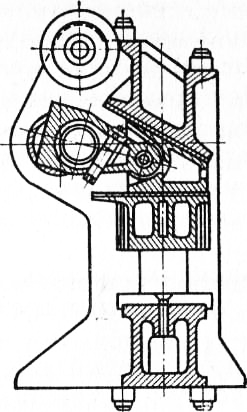

Рис. 3. Схема кривошипного пресса с подвижным клином в ползуне Пресс предназначен для горячей штамповки и калибровки поковок из черных и цветных металлов в цехах массового и крупносерийного производства. Он отличается большой производительностью и точностью штамповки. На рис. 2 приведена кинематическая схема пресса ПККШ-8000, усилием 80 МН (8000 тс), типичная для мощных ковочно-штамповочных прессов. Пресс приводится в движение двумя электродвигателями, передача от электродвигателей к главному валу двухступенчатая. Шкив-маховик получает движение от вала электродвигателя через клиноременную передачу. Главный вал 8 приводится от маховика через двустороннюю зубчатую передачу. Кованый из легированной стали главный вал вращается в разъемных подшипниках с бронзовыми вкладышами. Ползун пресса перемещается по направляющим станины. Направляющие ползуна облицованы стальными калеными планками. В головной части ползуна смонтирован выталкиватель для удаления поковки из верхней половины штампа; он приводится в движение от шатуна пресса. Передача вращения главному валу осуществляется через две фрикционные многодисковые муфты. Эти муфты конструктивно объединены с большими зубчатыми колесами привода пресса, муфты включаются с помощью сжатого воздуха (при выпуске сжатого воздуха в атмосферу муфта выключается). На прессе установлены два главных тормоза ленточного типа. Торможение осуществляется пружинами, растормаживание — сжатым воздухом, подаваемым в тормозные цилиндры. Смазка пресса — густая централизованная — осуществляется специальным масляным насосом. Для контроля давления в маслопроводе установлен самопишущий манометр. Система управления — электропневматическая. Включение пресса осуществляется педалью или кнопками управления. Система управления обеспечивает работу пресса на обычных режимах: одиночный ход, автоматические ходы и толчковое перемещение ползуна. В последние годы разработаны новые схемы привода кривошипных прессов, обеспечивающие повышенную жесткость. Один из них — привод с подвижным клином в ползуне. Такая схема позволяет значительно уменьшить перекосы ползуна при эксцентричных нагрузках. Реклама:Читать далее:Горизонтально-ковочные прессыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|