|

|

Категория:

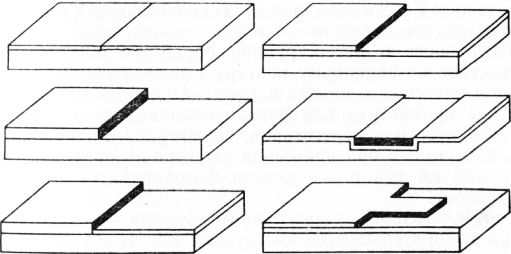

Покрытия Применение граничащих покрытий обусловлено различием в требованиях к функциональным свойствам сопряженных участков поверхности деталей, а также стремлением улучшить эстетические достоинства последних. На рис. 1 изображены схемы основных вариантов комбинированных граничащих покрытий, нашедших более или менее широкое применение в технологии. Они отличаются друг от друга строением, особенностями технологии получения и связанной с этими двумя факторами точностью контуров сопряжения.

Рис. 1. Модели вариантов граничащих комбинированных покрытий. Каждый из вариантов характеризуется определенным сочетанием оксиДных силикатных, металлических и полимерных пленок, а также последовательностью их нанесения. Первый вариант лишь до некоторой степени может быть назван граничащим покрытием, так как на всю деталь нанесена однородная покровная пленка. Граница здесь образуется только за счет различной фактуры основы па сопряженных участках поверхности. Такая отделка в технике нанесения покрытий является одним из приемов, способных в ряде случаев повысить декоративные достоинства детали или изделия. Она может быть использована только при нанесении на конструкционные металлы оксидных или металлических пленок, которые в отличие от силикатных и полимерных достаточно четко воспроизводят фактуру основы. На пластмассах и керамических материалах аналогичный декоративный эффект можно получить только при предварительном нанесении металлопокрытий. Наиболее эффектно выглядит сочетание зеркально блестящих и зернисто-матовых участков на металлических деталях, покрытых электролитическим хромом с подслоем блестящего никеля. Технологический процесс в этом случае заключается в тщательной шлифовке всей поверхности и пескоструйной обработке отдельных ее участков по заданному контуру с последующим нанесением блестящего никеля и хрома. Подобная отделка находит применение для декорирования изделий металлогалантереи — портсигаров, зажигалок, пудрениц и т. п., а также при нанесении защитно-декоративных покрытий на некоторые детали фотоаппаратов и других приборов. Аналогичного декоративного эффекта можно достичь при избирательном пескоструении или травлении полированной поверхности алюминия в сочетании с последующим анодированием и адсорбционной окраской. Местная защита в процессе пескоструйной обработки или травления может выполняться различными способами, от которых зависит четкость контура и экономическая целесообразность всей отделки. При необходимости пескоструйной обработки заданных участков обычно применяются металлические трафареты и оправки, плотно прилегающие к защищаемой поверхности. При избирательном травлении участки, не подлежащие матированию, изолируют химически стойкими полимерными, пленками, которые наносятся кистью или пульверизатором по трафарету и легко удаляются с деталей после извлечения их из травильных растворов. Однако эти способы местной защиты могут использоваться в тех случаях, когда требования к точности контура сопряжения невелики. При необходимости получения точного контура сопряжения глянцевых и матовых участков можно использовать только метод травления с применением декалькомании или фотопроцессов, который будет рассмотрен ниже. Примером второго варианта граничащих покрытий является нанесение какого-либо однослойного или многослойного покрытия не на всю поверхность детали, а лишь на часть ее. Обычно этот вариант применяется для металлических деталей, имеющих весьма точные посадочные или резьбовые участки, не допускающие нанесения покрытий и связанной с ними химической обработки; применяется он также для полимерных и силикатных деталей с целью декорирования отдельных участков их поверхности, а также для сообщения этим участкам некоторых специальных свойств, например электропроводности, отражательной способности и т. п. При частичном нанесении лакокрасочных и силикатных покрытий, вакуумных металлических конденсаторов защита участков, не подлежащих отделке, может осуществляться с помощью металлических оправ или трафаретов. В случае нанесения оксидных или металлических пленок из водных растворов изоляция чаще всего выполняется с помощью химически стойких лаков или пленочных материалов, легко удаляемых после процесса нанесения покрытия. Получение точных контуров сопряжения возможно, как и в первом варианте, лишь при использовании декалькомании и фотопроцессов. Третий вариант является усложнением второго и представляет собой сопряжение по заданным границам двух, а иногда и трех разнородных покрытий. Практическое применение этого варианта ограничивается сочетанием металлопокрытий с оксидными пленками на деталях из некоторых конструкционных металлов. Причем это сочетание должно быть таким, чтобы металл покрытия был инертным по отношению к выбранным оксидирующим растворам. Наиболее типичной является комбинация никелированных или хромированных участков на черных металлах и особенно на сплавах меди с оксидными пленками на их основе. Сначала наносят электролитическим способом металлопокрытия, а затем оксидные пленки при полном погружении детали в оксидирующий раствор. Выбор технологии оксидирования обусловлен химическими свойствами наносимого металлопокрытия. Так, например, частично никелированную деталь можно оксидировать химическим и электрохимическим способом, в то время как хромовое покрытие разрушается при электролитическом оксидировании. Если на заданных участках детали находятся такие распространенные металлопокрытия, как медь, цинк или олово, то оксидирование непокрытых ими участков основного металла возможно только при полной изоляции этих металлопокрытий от оксидирующего раствора, что представляет серьезные технологические затруднения и потому нецелесообразно. Одним из немногочисленных, но типичных примеров применения рассматриваемого варианта может являться нанесение комбинированного покрытия на латунную трубу какой-либо оптической системы, когда ее наружная поверхность должна быть защищена никелем или хромом, а внутренняя — покрыта черной оксидной пленкой, исключающей блики и отслаивание покрытия, ведущее к засорению оптики. Конечно, третий вариант не исключает и таких сочетаний, как металлические и лакокрасочные или металлические и стеклоэмалевые покрытия, при условии последовательной двухкратной местной защиты, т. е. сначала защищают участок поверхности, подлежащей окраске, и на остальную часть детали наносят металлопокрытие; затем изолируют металлизированную поверхность, а на остальную наносят лакокрасочную или стек-лоэмалевую пленку. Но при этом значительно возрастает трудоемкость процесса отделки и снижается четкость граничного контура. Технологические трудности, характерные для третьего варианта, обусловливают сравнительно широкое применение в практике нанесения покрытий четвертого варианта, в соответствии с которым одно из покрытий наносится на всю деталь, а другое покрывает только часть поверхности. Для деталей, изготовленных из конструкционных металлов, и в первую очередь из стали и медных сплавов, часто используются такие сочетания. Всю поверхность детали покрывают оксидной или фосфатной пленкой, после чего на часть поверхности наносят лакокрасочную пленку или слой стеклоэмали. Такая отделка используется в производстве оптических и других приборов для труб, корпусов, панелей и т. п. Внутренняя поверхность этих деталей имеет только оксидную или фосфатную пленку, а наружная — двухслойное покрытие типа оксид— краска. Нередки случаи, когда вся поверхность детали электролитически покрывается металлической пленкой (никелем, цинком и т. п.) с последующей окраской определенных участков. Подобное сочетание используется для отделки, например ручек управления, имеющих резьбовые, а также посадочные или трущиеся концевики высокого класса точности. На отдельные участки деталей, представляющих собой тела вращения, нанесение лакокрасочных покрытий может осуществляться во время их центрированного вращения, без трафаретов, при помощи кисти с получением относительно четкого граничащего контура. Граничащие покрытия рассматриваемого варианта могут представлять собой сочетание двух металлических пленок. Например, вся деталь покрыта серебром, а некоторые ее участки — золотом по серебру. Типичным примером такого сочетания может служить облагораживание столовых и чайных приборов, в частности ложек. Здесь поверхность, не подлежащая золочению, изолируется по серебряному слою лаковыми пленками, которые после нанесения позолоты удаляются. Красивые композиции можно получить, комбинируя гладкие блестящие или полублестящие лакокрасочные покрытия, с матовыми или текстурированными типа трескающихся, морщинистых и молотковых. Для этого вся поверхность детали покрывается гладкой эмалью, а отдельные ее участки перекрываются по трафарету одной из указанных текстурированных пленок. Несколько своеобразным случаем применения четвертого варианта является так называемая тонировочная лтделка деталей с художественным рельефом, па которой границы участков сопряжения размыты. Сущность ее состоит в следующем. На всю деталь наносится электролитически слой металлопокрытия; затем всю поверхность подвеграют оксидированию или на нее наносят слой другого металла. Образовавшиеся тонкие оксидные или металлические пленки слегка отшлифовывают, протирая их влажным войлоком с абразивным порошком типа пемзы. При этом с выпуклых частей рельефа пленка частично снимается, обнажая слой ранее нанесенного металла. Так производится, например, отделка оксидированных или золоченых серебряных деталей (изделий), имеющих штамповочный или чеканный рельеф, который приобретает при этом большую выразительность. Отделка деталей, изготовленных из конструкционных металлов и пластмасс, производится несколько иначе. На всю поверхность наносят лакокрасочное покрытие с последующей металлизацией определенных ее участков способом конденсации металла в вакууме. Места, не подлежащие металлизации, защищают специальными трафаретами или пленками. Предохранение от механических повреждений тонких металлических пленок, нанесенных на заданные участки методом вакуумной конденсации, осуществляется лакировкой всей поверхности детали. Примером применения такого сочетания покрытий могут служить различные металлические или полимерные отражатели, ручки управления радиоаппаратурой, всевозможные игрушки и сувениры. Пятый вариант граничащих покрытий несколько напоминает инкрустационную отделку. Он в основном, применяется для нанесения покрытий на металлические детали, имеющие достаточно четкий и глубокий рельеф, наносимый в технических целях или с целью художественной отделки. Типичным для этого варианта является сочетание электролитически нанесенных металлических пленок с лакокрасочными или стеклоэмалевыми покрытиями. При сочетании металлопокрытия с лакокрасочным сначала на всю поверхность детали наносят необходимую металлическую пленку, после чего углубления рельефа заполняют лакокрасочным материалом холодной или горячей сушки. Если же металлопокрытие должно сочетаться с силикатным, то вначале на выемочный рельеф наносится стеклоэмаль, а потом вся деталь или изделие покрывается металлической пленкой в соответствующей гальванической ванне. Инкрустационные покрытия применяются для декорирования различных изделий металлогалантереи, сувениров, а также в производстве всевозможных заводских марок и технических сюжетов невысокой точности. Особенности технологии нанесения граничащих инкру-стационных покрытий зависят от геометрических характеристик рельефа, все разнообразие которых может быть сведено к двум основным случаям. Первый объединяет объекты, на которых вдавленный рельеф занимает незначительную часть их поверхности. Второй относится к деталям, где вдавленная часть поверхности преобладает. Заполнение лакокрасочными материалами или стеклоэмалевым шликером небольших участков рельефа производят кистью или шпателем, аккуратно удаляя инкрустационный материал, случайно попавший на поверхность, не подлежащую заполнению, специальным тампоном. При инкрустировании деталей с преобладающим вдавленным рельефом всю поверхность покрывают инк-рустационным материалом и после его затвердевания шлифуют и полируют до обнажения выпуклых участков. В большинстве подобных случаев нанесение лакокрасочных или силикатных эмалей целесообразно выполнять обливанием или распылением. Для заполнения рельефа применяются как обратимые, так и необратимые лакокрасочные материалы. Последние имеют определенные преимущества в том случае, если они применяются для деталей с преобладающим вдавленным рельефом, так как, высыхая при комнатной температуре, они обычно хорошо поддаются шлифовке и полировке. Силикатные эмали, применяемые для инкрустацион-ных покрытий, обычно содержат повышенное количество окислов свинца, снижающих температуру их оплавления. Шестой и последний из рассматриваемых вариантов граничащих покрытий, с технологической точки зрения, является наиболее сложным. Обычно он применяется при необходимости получения точных технических или художественных изображений на общем фоне какого-либо гладкого однотонного покрытия. Такие изображения могут быть получены методами декалькомании и фотопечати. Воспроизведение сюжета при помощи декалькомании по точности уступает способу фотопечати. Однако декалькомания технологически выполняется проще и, в отличие от фотопроцессов, может применяться на поверхностях относительно сложного профиля.

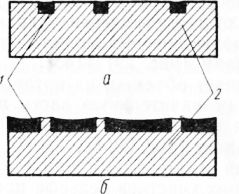

Рис. 2. Варианты ннкрустационных покрытии:

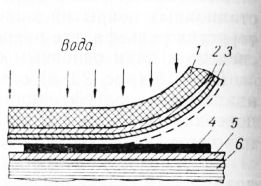

Рис. 3. Схема состояния оттиска декалькомании в момент перевода отпечатанного изображения: Сущность декалькомании заключается в использовании литографских оттисков, отпечатанных на специальной бумаге, покрытой водорастворимым клеевым слоем. Если на поверхность предмета наложить такой увлажненный оттиск, то благодаря размягчению клеевого слоя пленка краски, т. е. отпечатанное изображение, легко отделяется от бумаги и переводится на предмет. Обычно тонкая лакокрасочная пленка переведенного изображения вместе с фоновым покрытием для упрочнения перекрывается защитным слоем прозрачного лака. Один из технологических вариантов декалькомании состоит в следующем. На контактную сторону переводного изображения или на поверхность объекта, а лучше на то и на другое вместе наносят тонкий слой специального лака из краскораспылителя. Лак служит для прочной связи переводного изображения с поверхностью фонового покрытия; его излишек, окаймляющий изображение, должен легко и быстро удаляться растворителем, не разрушающим фоновое покрытие и красочное изображение. Описанный способ дает возможность получать не только одно- и многокрасочные изображения на различных по своей природе фоновых покрытиях. Применение для переводных отпечатков лакокрасочных пленок, обладающих химической стойкостью, расширяет возможности декалькомании в технологии граничащих покрытий. Так, при нанесении переводных пленок, представляющих собой композицию мелкодисперсного асфальта, затертого на типографской олифе с небольшими добавками воска и вазелина, после припудривания их асфальтовым порошком и оплавления образуются кислотоупорные покрытия. Используя их, можно получать на конструкционных металлах методом травления различные граничащие по сложному контуру металлические и оксидные покрытия, рельефные сюжеты и т. п. Например, нанеся декалькоманией кислотоупорное изображение на латунную полированную поверхность, остальные участки можно покрыть никелем и после удаления асфальтовой пленки в горячем щелочном растворе обнажившиеся участки основного металла оксидировать. Сочетая подобную методику с химическим или электрохимическим травлением, несложно получить граничащее покрытие с рельефом. Аналогичными декалькомании возможностями обладают процессы фотопечати и фототравления, обладающие большей точностью воспроизведения заданных контуров, но только на плоских поверхностях. Принцип получения граничащих покрытий с применением фототехники основан на следующем. На обрабатываемую поверхность наливом наносят слой эмульсии, которая после центрифугирования покрывает поверхность тонкой равномерной пленкой. Участки высушенной эмульсионной пленки после воздействия на них света через плотно прижатый негатив, выполняющий роль фототрафарета, теряют способность растворяться в воде, а после задубения и термообработки приобретают определенные кислотоупорные свойства. (Процесс задубення эмульсии заключается в способности ряда коллоидов, таких как шеллак, желатин, альбумин и другие, коагулировать на свету в присутствии двухромовокислых солей калия и аммония.) Не останавливаясь на технике контактной фотопечати, известной художникам, рассмотрим один из типичных случаев получения на ее основе граничащих покрытий с точными изображениями. В качестве примера можно взять изготовление тыльных шкал или художественных сюжетов. Наиболее подходящим конструкционным материалом для этой цели является полированное стекло, хотя в некоторых случаях возможно применение прозрачных полимерных материалов типа метилметакрилата. На одну из сторон стеклянной пластины заданного формата наносится тонкая металлическая пленка методом химического восстановления или конденсацией в вакууме. (Чаще всего получают серебряные или алюминиевые покрытия). Затем на металлическую пленку наносится слой светочувствительной эмульсии, которая засвечивается через плотно прижатый к ней фототрафарет с заданным сюжетом. После соответствующей обработки освещенных участков с остальной поверхности пластины пленка металла удаляется травлением. На поверхности стекла остается зеркальное изображение заданного сюжета, которое по всей пластине перекрывается непрозрачной лакокрасочной пленкой. В процессе эксплуатации стекло служит надежной защитой полученного граничащего покрытия. По такой технологии изготовляют диапазонные шкалы транзисторных приемников, номограммы для многих приборов, памятные значки с различными сюжетами и т. п. Одним из способов получения изображений на различных конструкционных материалах с применением фототехники является трафаретная печать. Трафарет изготовляется фотохимически на шелковом, капроновом или металлическом сите так, чтобы изображение было образовано ячейками, не заполненными фотоэмульсией. При переносе изображения на изделие эти ячейки заполняются пленкообразователем, обладающим заданными свойствами (цвет, химическая стойкость и т. д.). С одной трафаретной формы может быть получено большое количество отпечатков. Эластичность трафарета позволяет наносить изображения на криволинейные поверхности. В последнее время в связи с развитием техники вихревого напыления полимерных порошков успешно применяется электростатический метод нанесения граничащих покрытий по фототрафарету. Сущность этого способа заключается в том, что в герметически закрытой камере под сетчатым фототрафаретом, на котором лежит обрабатываемая металлическая деталь, взвихривается мелкодисперсный полимерный порошок. Частицы полимера под влиянием приложенного электрического поля высокого напряжения проникают за счет электростатического притяжения через отверстия сетки, воспроизводя на детали заданный трафаретом сюжет. После оплавления приставшего к детали термопластичного порошка образуется химически стойкая пленка, позволяющая создавать различные комбинации граничащих покрытий. Реклама:Читать далее:Текстурированные металлолаковые покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|